Nutsbedrijven hebben unieke eisen voor de optimalisatie van de supply chain, waarbij in de eerste plaats een hoge uptime wordt gegarandeerd door alle kritieke machines continu draaiende te houden. Om dit te bereiken is het noodzakelijk dat er een hoge beschikbaarheid van reserveonderdelen wordt gehandhaafd om een consistente, betrouwbare en veilige levering te garanderen. Bovendien moeten nutsbedrijven als gereguleerde entiteiten ook de kosten zorgvuldig beheren en beheersen.

Efficiënt beheer van toeleveringsketens

Om een betrouwbare elektriciteitsvoorziening te behouden op 99.99%+ Zo moeten nutsbedrijven bijvoorbeeld snel kunnen reageren op veranderingen in de vraag op de korte termijn en nauwkeurig kunnen anticiperen op de toekomstige vraag. Om dit te kunnen doen moeten ze over een goed georganiseerde toeleveringsketen beschikken die hen in staat stelt de benodigde apparatuur, materialen en diensten op het juiste moment, in de juiste hoeveelheden en tegen de juiste prijs bij de juiste leveranciers aan te schaffen.

Dit is de afgelopen 3 jaar steeds uitdagender geworden.

- Eisen voor veiligheid, betrouwbaarheid en dienstverlening zijn strenger.

- Verstoringen in de toeleveringsketen, onvoorspelbare doorlooptijden van leveranciers, periodieke pieken in het gebruik van onderdelen zijn altijd problematisch geweest, maar nu zijn ze meer regel dan uitzondering.

- Door deregulering in het begin van de jaren 2000 werden reserveonderdelen verwijderd van de lijst met direct terugbetaalde artikelen, waardoor nutsbedrijven werden gedwongen reserveonderdelen rechtstreeks uit de inkomsten te betalen[1]

- De constante behoefte aan kapitaal in combinatie met agressief stijgende rentetarieven zorgen ervoor dat de kosten meer dan ooit onder de loep worden genomen.

Als gevolg hiervan is Supply Chain Optimization (SCO) een steeds belangrijker bedrijfspraktijk voor nutsbedrijven geworden. Om deze uitdagingen het hoofd te bieden, kunnen nutsbedrijven hun toeleveringsketen niet langer simpelweg beheren; ze moeten deze optimaliseren. En om dat te kunnen doen zijn investeringen in nieuwe processen en systemen nodig.

[1] Scala et al. "Risico- en reserveonderdeleninventarisatie in elektriciteitsbedrijven". Proceedings van de Industrial Engineering Research Conference.

Voorraadplanning en -optimalisatie

Gerichte investeringen in voorraadoptimalisatietechnologie bieden een pad voorwaarts voor elk nutsbedrijf. Voorraadoptimalisatie-oplossingen moeten prioriteit krijgen omdat ze:

- Kan worden geïmplementeerd in een fractie van de tijd die nodig is voor initiatieven op andere gebieden, zoals magazijnbeheer, ontwerp van toeleveringsketens en inkoopconsolidaties. Het is niet ongewoon om na 90 dagen voordelen te genereren en in minder dan 180 dagen een volledige software-implementatie te hebben.

- Kan een enorme ROI genereren, met een rendement van 20x en financiële voordelen van zeven cijfers per jaar. Door het gebruik van onderdelen beter te voorspellen, kunnen nutsbedrijven de kosten verlagen door alleen de benodigde voorraad in te kopen en tegelijkertijd het risico van voorraadtekorten, die leiden tot uitvaltijd en slechte serviceniveaus, te beheersen.

- Fundamentele ondersteuning bieden voor andere initiatieven. Een sterke toeleveringsketen berust op solide gebruiksprognoses en voorraadinkoopplannen.

Met behulp van voorspellende analyses en geavanceerde algoritmen helpt voorraadoptimalisatie nutsbedrijven om de serviceniveaus te maximaliseren en de operationele kosten te verlagen door de voorraadniveaus voor reserveonderdelen te optimaliseren. Een elektriciteitsbedrijf kan bijvoorbeeld statistische prognoses gebruiken om toekomstig gebruik van onderdelen te voorspellen, voorraadcontroles uit te voeren om overtollige voorraad te identificeren en analytische resultaten te gebruiken om te bepalen waar inspanningen voor voorraadoptimalisatie het eerst moeten worden gericht. Door dit te doen, kan het nutsbedrijf ervoor zorgen dat machines op een optimaal niveau werken en het risico op kostbare vertragingen als gevolg van een gebrek aan reserveonderdelen verminderen.

Door analyses en gegevens te gebruiken, kunt u bepalen welke reserveonderdelen en apparatuur u het meest nodig zult hebben en kunt u alleen de benodigde artikelen bestellen. Dit helpt ervoor te zorgen dat apparatuur een hoge up-time heeft. Het beloont regelmatige monitoring en aanpassing van voorraadniveaus, zodat wanneer de bedrijfsomstandigheden veranderen, u de verandering kunt detecteren en dienovereenkomstig kunt aanpassen. Dit houdt in dat planningscycli in een tempo moeten werken dat hoog genoeg is om de veranderende omstandigheden bij te houden. Hefboomwerking probabilistische voorspelling om het voorraadbeleid voor reserveonderdelen voor elke planningscyclus opnieuw te kalibreren, zorgt u ervoor dat het voorraadbeleid (zoals min/max-niveaus) altijd up-to-date is en het meest recente gebruik van onderdelen en doorlooptijden van leveranciers weerspiegelt.

Serviceniveaus en de afwegingscurve

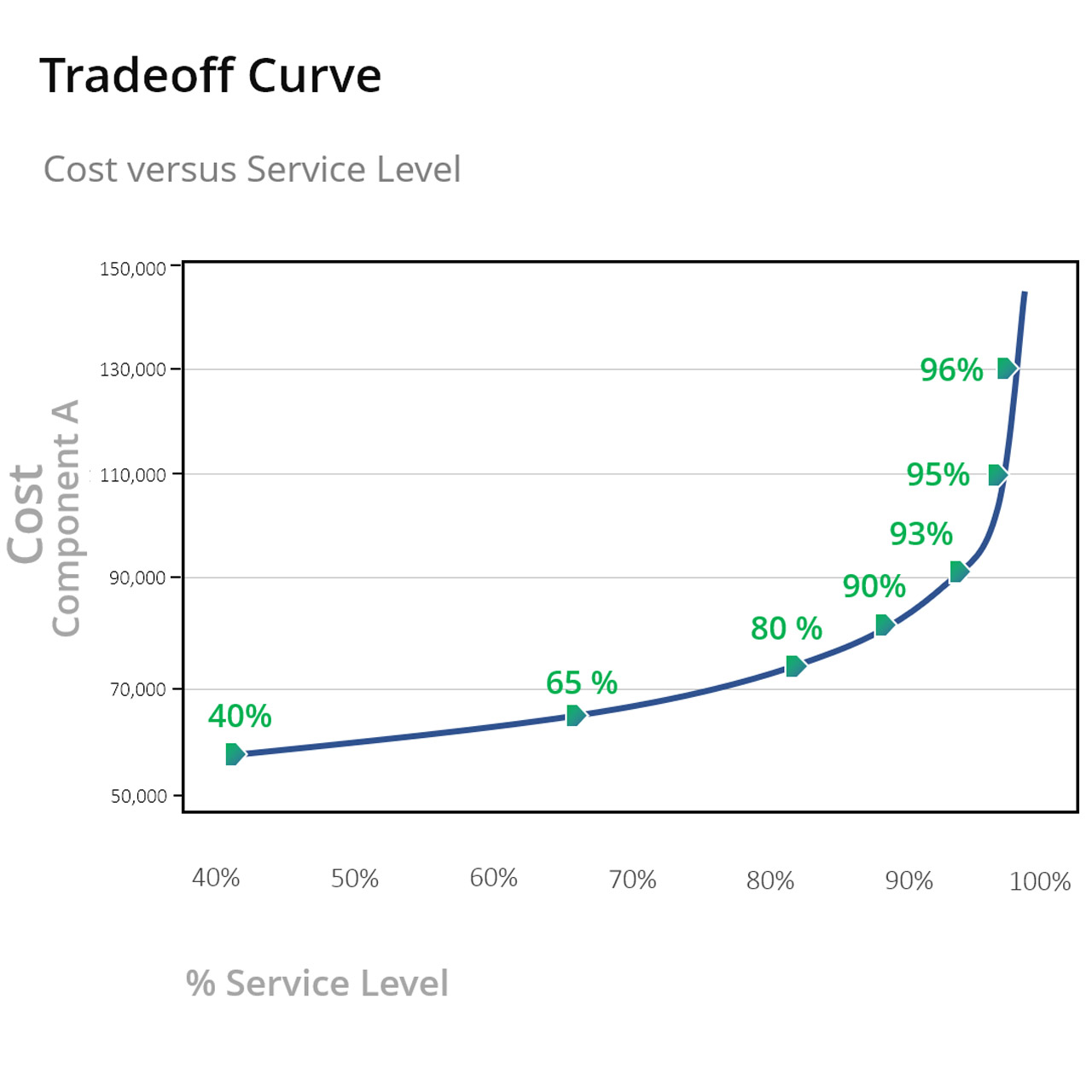

Het serviceniveau Afwegingscurve relateert voorraadinvestering aan artikelbeschikbaarheid zoals gemeten door serviceniveau. Serviceniveau is de kans dat er geen tekorten ontstaan tussen het moment dat u meer voorraad bestelt en het moment dat deze in het schap ligt. Verrassend genoeg hebben maar weinig bedrijven gegevens over deze belangrijke maatstaf voor hun hele machinepark van reserveonderdelen.

De Service Level Tradeoff Curve legt het verband bloot tussen de kosten die gepaard gaan met verschillende serviceniveaus en de inventarisvereisten die nodig zijn om deze te bereiken. Weten welke componenten belangrijk zijn voor het handhaven van hoge serviceniveaus is de sleutel tot het optimalisatieproces en wordt bepaald door verschillende factoren, waaronder standaardisatie van inventarisitems, kritikaliteit, historisch gebruik en bekende toekomstige reparatieorders. Door deze relatie te begrijpen, kunnen nutsbedrijven middelen beter toewijzen, bijvoorbeeld wanneer de curven worden gebruikt om gebieden te identificeren waar kosten kunnen worden verlaagd zonder de betrouwbaarheid van het systeem te schaden.

Met voorraadoptimalisatiesoftware is het instellen van voorraadbeleid puur giswerk: het is mogelijk om te weten hoe een bepaalde verhoging of verlaging de serviceniveaus zal beïnvloeden, afgezien van ruwe schattingen. Hoe de veranderingen zullen uitpakken in termen van voorraadinvesteringen, bedrijfskosten en tekortkosten, weet niemand echt. De meeste hulpprogramma's zijn afhankelijk van vuistregel methoden en het voorraadbeleid willekeurig op een reactieve manier aanpassen nadat er iets mis is gegaan, zoals een grote stockout of voorraadafschrijving. Wanneer aanpassingen op deze manier worden aangebracht, is er geen op feiten gebaseerde analyse waarin wordt beschreven hoe deze wijziging naar verwachting van invloed zal zijn op de statistieken die er toe doen: serviceniveaus en voorraadwaarden.

Voorraadoptimalisatiesoftware kan de gedetailleerde, kwantitatieve afwegingscurven berekenen die nodig zijn om weloverwogen voorraadbeleidskeuzes te maken of zelfs het beoogde serviceniveau aan te bevelen dat resulteert in de laagste totale bedrijfskosten (de som van voorraad-, bestel- en voorraadkosten). Met behulp van deze analyse kunnen grote stijgingen van voorraadniveaus wiskundig worden gerechtvaardigd wanneer de voorspelde vermindering van tekortkosten groter is dan de toename van voorraadinvesteringen en bijbehorende opslagkosten. Door de juiste serviceniveaus vast te stellen en het beleid voor alle actieve onderdelen een keer per planningscyclus (minstens één keer per maand) opnieuw te kalibreren, kunnen nutsbedrijven het risico op uitval minimaliseren en tegelijkertijd de uitgaven beheersen.

Misschien wel de meest kritieke aspecten van de reactie op uitval van apparatuur zijn die met betrekking tot het bereiken van een eerste keer repareren zo snel mogelijk. Het hebben van de juiste reserveonderdelen kan het verschil maken tussen het voltooien van een enkele reis en het verlengen van de gemiddelde reparatietijd, het dragen van de kosten die gepaard gaan met meerdere bezoeken en het verslechteren van de klantrelatie.

Met behulp van moderne software kunt u prestaties uit het verleden benchmarken en gebruikmaken van probabilistische prognosemethoden om toekomstige prestaties te simuleren. Door uw huidige voorraadbeleid te stresstesten tegen alle plausibele scenario's van toekomstig onderdelengebruik, weet u van tevoren hoe het huidige en voorgestelde voorraadbeleid waarschijnlijk zal presteren. Cbekijk onze blogpost op hoe u de nauwkeurigheid van uw serviceniveauprognose kunt meten om u te helpen bij het beoordelen van de juistheid van inventarisaanbevelingen die softwareleveranciers beweren te bieden.

Maak gebruik van geavanceerde analyses en AI

Bij het introduceren van automatisering heeft elk nutsbedrijf zijn eigen doelen die moeten worden nagestreefd, maar u moet beginnen met het beoordelen van de huidige activiteiten om gebieden te identificeren die effectiever kunnen worden gemaakt. Sommige bedrijven geven misschien prioriteit aan financiële kwesties, maar andere geven misschien prioriteit aan wettelijke eisen, zoals uitgaven voor schone energie of sectorbrede veranderingen zoals slimme netwerken. De problemen van elk bedrijf zijn uniek, maar moderne software kan de weg wijzen naar een effectiever voorraadbeheersysteem dat overtollige voorraad minimaliseert en de juiste componenten op de juiste momenten op de juiste plaats plaatst.

Over het algemeen zijn initiatieven voor supply chain-optimalisatie essentieel voor nutsbedrijven die hun efficiëntie willen maximaliseren en hun kosten willen verlagen. Technologie stelt ons in staat om het integratieproces naadloos te laten verlopen, en u hoeft uw huidige ERP- of EAM-systeem niet te vervangen door dit te doen. Je moet gewoon beter gebruik maken van de data die je al hebt.

Een groot nutsbedrijf lanceerde bijvoorbeeld een strategisch Supply Chain Optimization (SCO)-initiatief en voegde best-in-class mogelijkheden toe door de selectie en integratie van commerciële kant-en-klare toepassingen. De belangrijkste hiervan was het Smart Inventory Planning and Optimization-systeem (Smart IP&O), bestaande uit de functionaliteit voor het voorspellen van onderdelen / vraagplanning en voorraadoptimalisatie. Binnen slechts 90 dagen was het softwaresysteem operationeel, waardoor de voorraad al snel met $9.000.000 afnam, terwijl de beschikbaarheid van reserveonderdelen op een hoog niveau bleef. U kunt de casus hier lezen Elektriciteit gaat mee met Smart IP&O.

Nutsbedrijven kunnen ervoor zorgen dat ze hun voorraden reserveonderdelen op een efficiënte en kosteneffectieve manier kunnen beheren, zodat ze beter voorbereid zijn op de toekomst. Na verloop van tijd vertaalt dit evenwicht tussen vraag en aanbod zich in een aanzienlijke voorsprong. Het begrijpen van de Service Level Tradeoff Curve helpt bij het begrijpen van de kosten die gepaard gaan met verschillende serviceniveaus en de inventarisvereisten die nodig zijn om deze te bereiken. Dit leidt tot lagere operationele kosten, geoptimaliseerde voorraad en de zekerheid dat u aan de behoeften van uw klanten kunt voldoen.

Software voor planning van reserveonderdelen

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.