La gestión de piezas de repuesto presenta numerosos desafíos, como averías inesperadas, horarios cambiantes y patrones de demanda inconsistentes. Los métodos de pronóstico tradicionales y los enfoques manuales son ineficaces para hacer frente a estas complejidades. Para superar estos desafíos, este blog describe estrategias clave que priorizan los niveles de servicio, utilizan métodos probabilísticos para calcular los puntos de pedido, ajustan periódicamente las políticas de almacenamiento e implementan un proceso de planificación dedicado para evitar un inventario excesivo. Explore estas estrategias para optimizar el inventario de repuestos y mejorar la eficiencia operativa.

Línea inferior por adelantado

1. La gestión de inventario es Gestión de riesgos.

2. No puede gestionar bien el riesgo o a escala con planificación subjetiva – Necesita saber servicio vs. costo.

3. No es variabilidad de la oferta y la demanda ese es el problema, es cómo lo manejas.

4. Las piezas de repuesto tienen intermitente pedir por lo que los métodos tradicionales no funcionan.

5.Regla de oro Los enfoques no tienen en cuenta la variabilidad de la demanda y asignan incorrectamente las existencias.

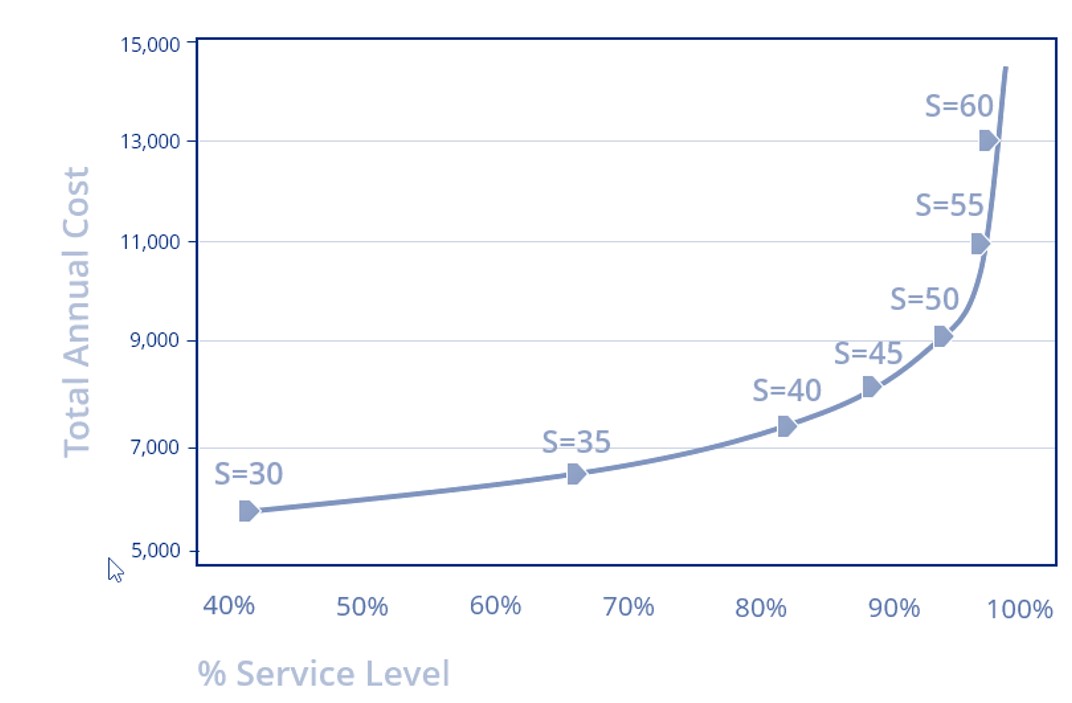

6.Uso Optimize el nivel de servicio considerablemente, (compensaciones entre servicio y costo) para impulsar las decisiones sobre acciones.

7.probabilístico enfoques tales como arranque producir estimaciones precisas de los puntos de pedido.

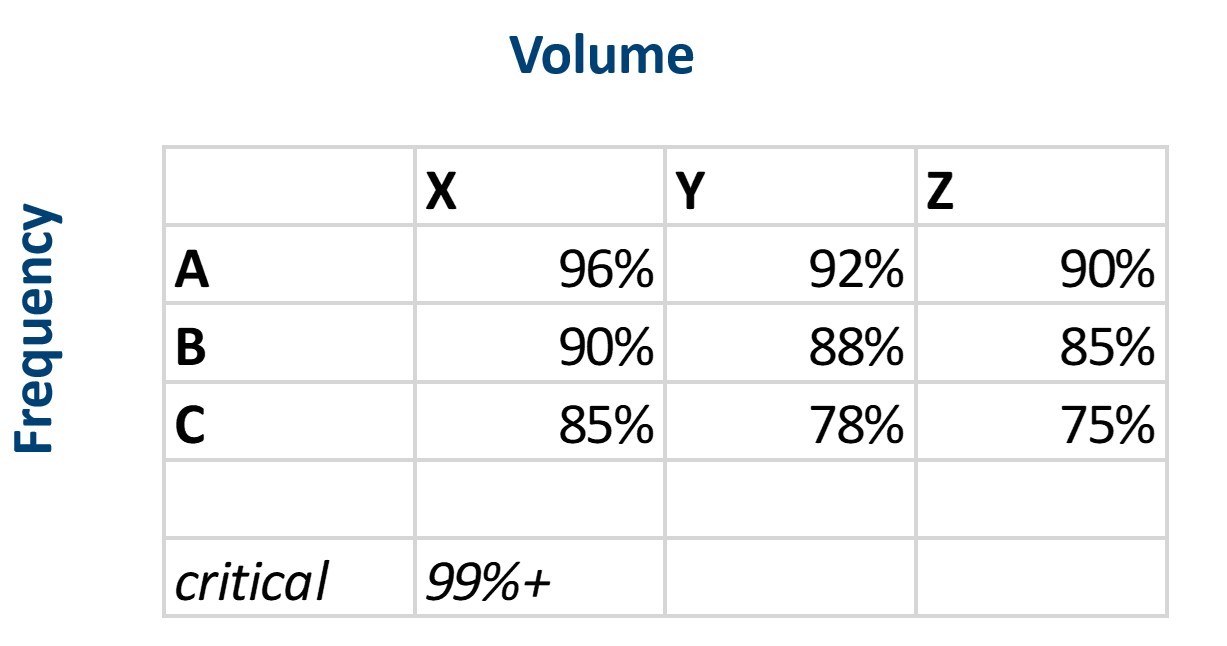

8.Clasificar partes y asigne objetivos de nivel de servicio por clase.

9.Recalibrar a menudo – miles de piezas tienen puntos de reorden antiguos y obsoletos.

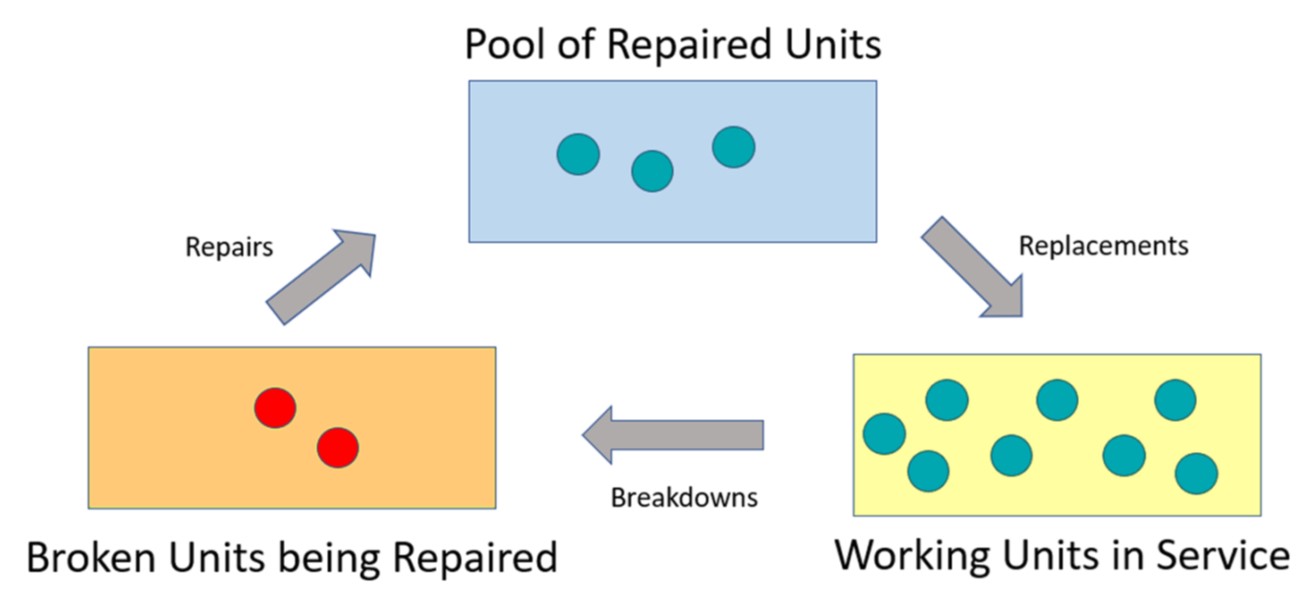

10.Partes reparables requieren un tratamiento especial.

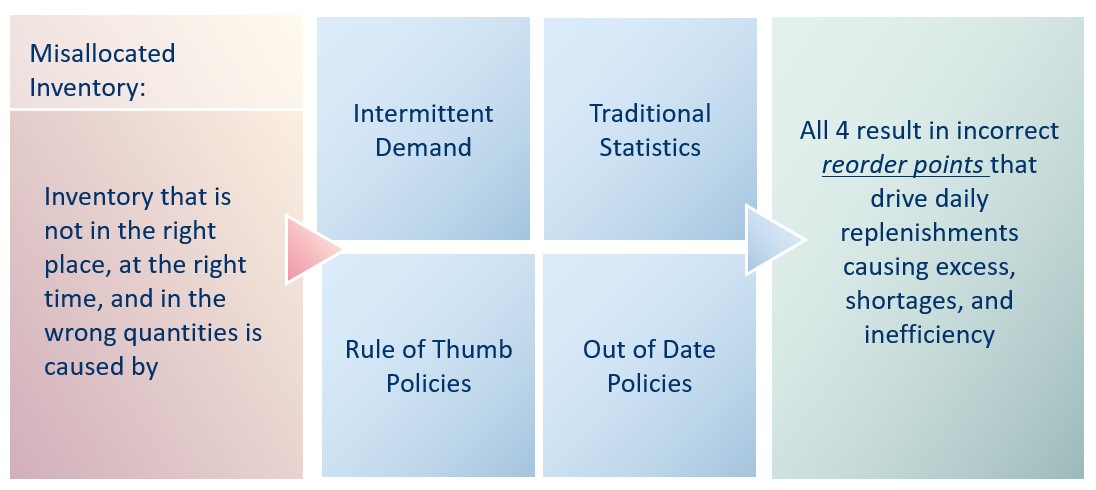

Céntrese en las causas fundamentales reales

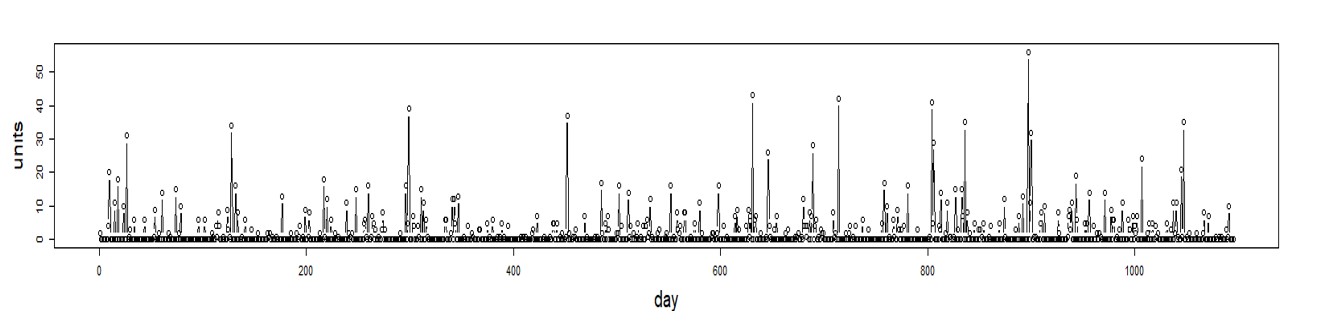

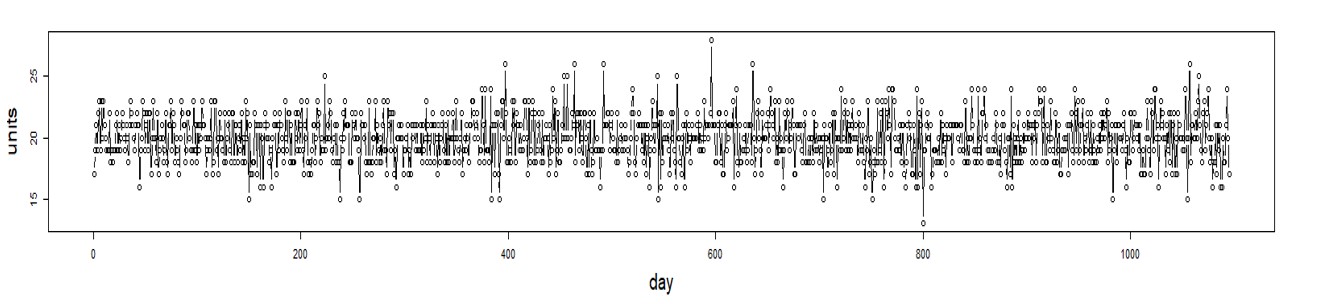

Demanda intermitente

- Movimiento lento, irregular o esporádico con un gran porcentaje de valores cero.

- Los valores distintos de cero se mezclan al azar: los picos son grandes y variados.

- No tiene forma de campana (la demanda normalmente no se distribuye alrededor del promedio).

- Al menos 70% de las piezas típicas de una empresa de servicios públicos se demandan de forma intermitente.

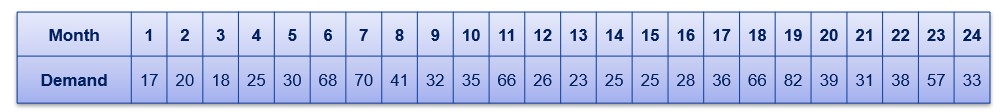

demanda normal

- Muy pocos períodos de demanda cero (la excepción son las piezas de temporada).

- A menudo exhibe patrones de tendencia, estacionales o cíclicos.

- Menores niveles de variabilidad de la demanda.

- Tiene forma de campana (la demanda normalmente se distribuye alrededor del promedio).

No confíes en los promedios

- OK para determinar el uso típico durante períodos de tiempo más largos.

- A menudo pronostica con más "precisión" que algunos métodos avanzados.

- Pero... insuficiente para determinar qué almacenar.

No búfer con múltiplos de promedios

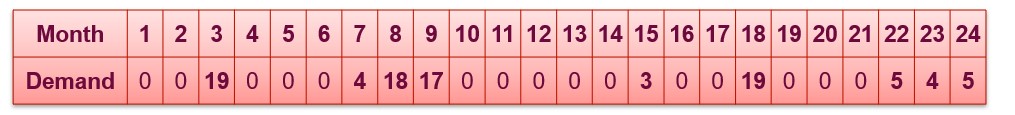

Ejemplo: Dos partes igualmente importantes, así que tratémoslas igual.

Pediremos más cuando el inventario disponible sea ≤ 2 x la demanda promedio de tiempo de entrega.

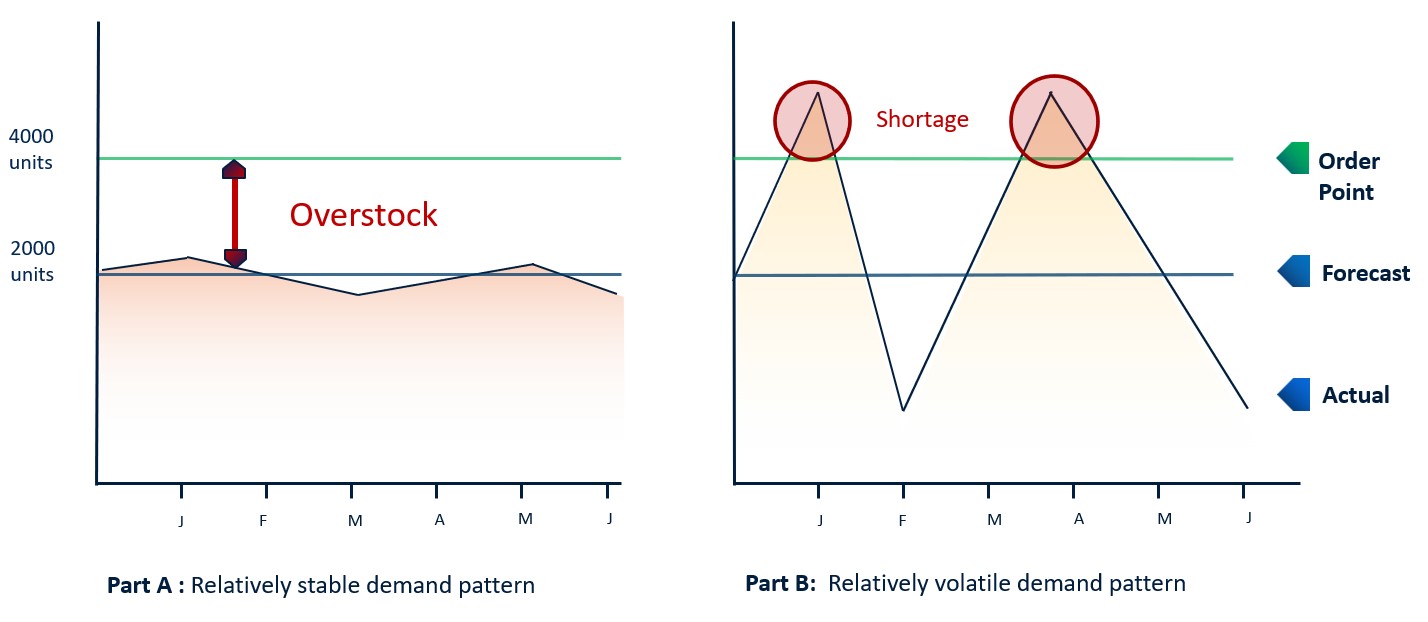

Utilice las curvas de compensación del nivel de servicio para calcular el stock de seguridad

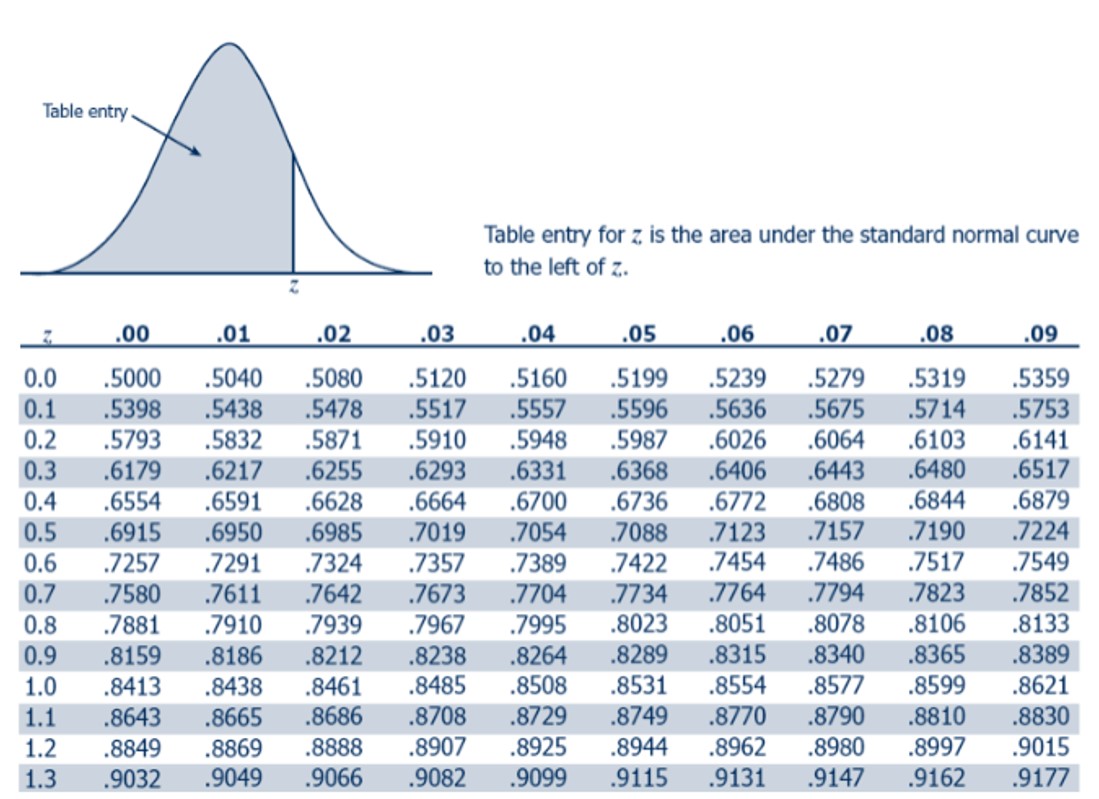

Probabilidades normales estándar

Está bien para la demanda normal. ¡No funciona con demanda intermitente!

No use distribuciones normales (en forma de campana)

- Obtendrá la curva de compensación incorrecta:

– por ejemplo, tendrá como objetivo 95% pero logrará 85%.

– por ejemplo, tendrá como objetivo 99% pero logrará 91%.

- Esta es una gran falta con implicaciones costosas:

– Se agotará con más frecuencia de lo esperado.

– Comenzará a agregar búferes subjetivos para compensar y luego el exceso de existencias.

– La falta de confianza/las dudas sobre los resultados paralizan la planificación.

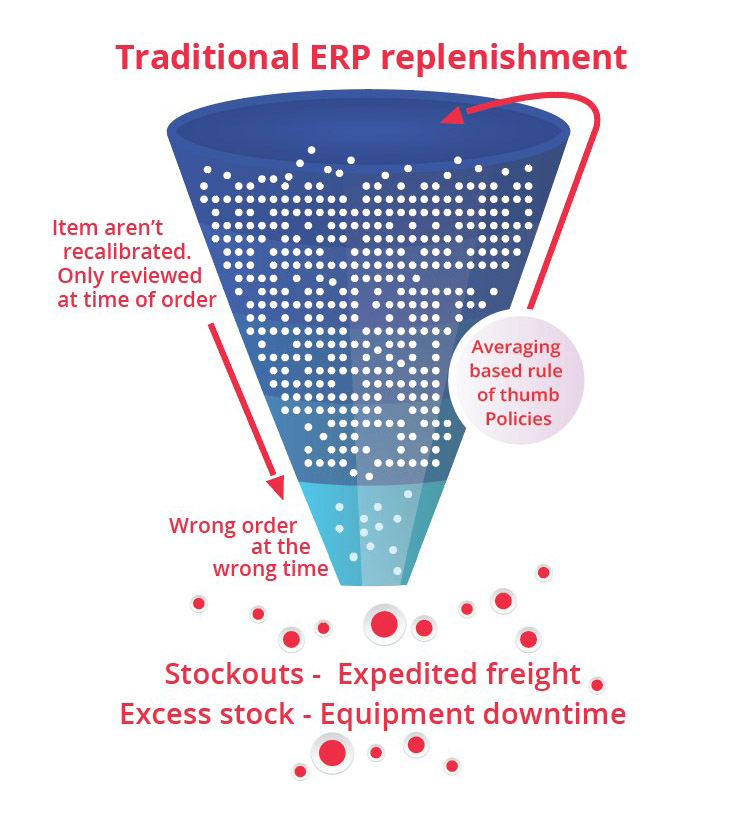

Por qué los métodos tradicionales fallan en la demanda intermitente:

Los métodos tradicionales no están diseñados para abordar problemas fundamentales en la gestión de piezas de repuesto.

Necesidad: distribución de probabilidad (no en forma de campana) de la demanda durante un tiempo de entrega variable.

- Obtener: Predicción de promedio demanda en cada mes, no un total sobre el tiempo de entrega.

- Obtener: Modelo de variabilidad reforzado, generalmente el modelo Normal, generalmente incorrecto.

Necesidad: exposición de compensaciones entre la disponibilidad de artículos y el costo del inventario.

- Obtener: nada de esto; en cambio, obtenga muchas decisiones inconsistentes y ad-hoc.

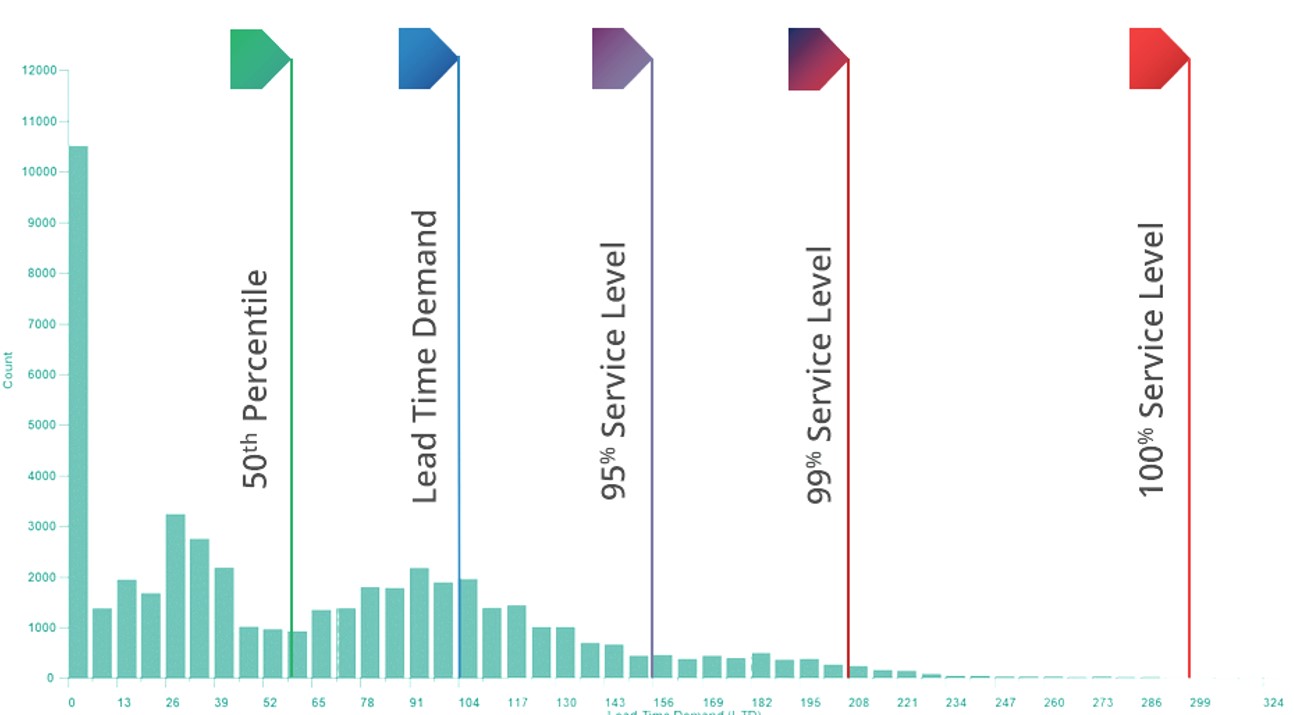

Utilice Bootstrapping estadístico para predecir la distribución:

Luego explote la distribución para optimizar las políticas de almacenamiento.

¿Cómo funciona Bootstrapping?

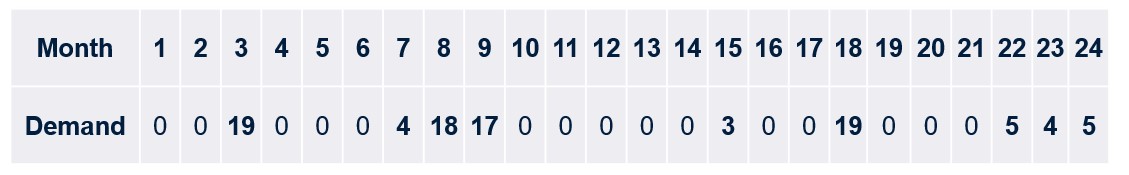

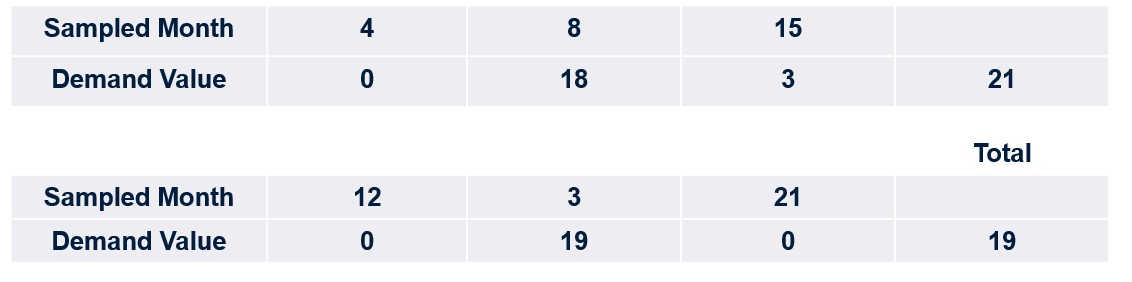

24 meses de datos históricos de demanda.

Escenarios Bootstrap para un plazo de ejecución de 3 meses.

¡Bootstrapping alcanza el objetivo de nivel de servicio con una precisión de casi 100%!

- Operación de Almacenamiento Nacional.

Tarea: Pronostique los niveles de existencias de inventario para 12 000 SKU con demanda intermitente en los niveles de servicio 95% y 99%

Resultados:

En el nivel de servicio 95%, 95.23% no se agotó.

En el nivel de servicio 99%, 98.66% no se agotó.

Esto significa que puede confiar en la producción para establecer expectativas y realizar con confianza ajustes de stock específicos que reduzcan el inventario y aumenten el servicio.

Establezca niveles de servicio objetivo según la frecuencia y el tamaño del pedido

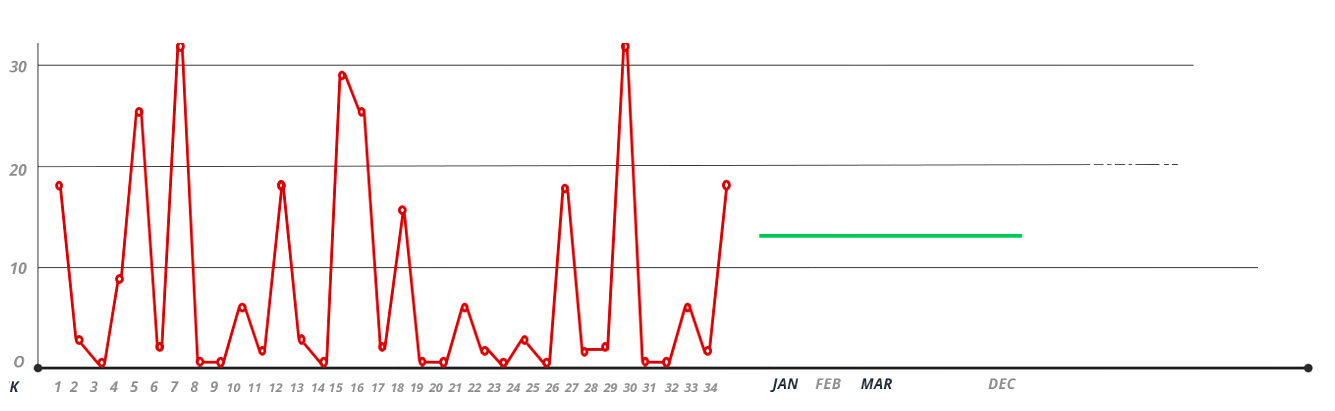

Recalibrar los puntos de pedido con frecuencia

- Las ROP estáticas provocan exceso y escasez.

- A medida que aumenta el tiempo de entrega, también debería hacerlo el ROP y viceversa.

- A medida que disminuye el uso, también debería hacerlo la ROP y viceversa.

- Cuanto más espere para recalibrar, mayor será el desequilibrio.

- Montañas de piezas ordenadas demasiado pronto o demasiado tarde.

- Desperdicia el tiempo de los compradores al realizar pedidos incorrectos.

- Genera desconfianza en los sistemas y fuerza los silos de datos.

hacer un plan Rotables (Piezas de reparación) de manera diferente

Resumen

1. La gestión de inventario es Gestión de riesgos.

2. No puede gestionar bien el riesgo o a escala con planificación subjetiva – Necesita saber servicio vs. costo.

3. No es variabilidad de la oferta y la demanda ese es el problema, es cómo lo manejas.

4. Las piezas de repuesto tienen intermitente pedir por lo que los métodos tradicionales no funcionan.

5.Regla de oro Los enfoques no tienen en cuenta la variabilidad de la demanda y asignan incorrectamente las existencias.

6.Uso Optimize el nivel de servicio considerablemente, (compensaciones entre servicio y costo) para impulsar las decisiones sobre acciones.

7.probabilístico enfoques tales como arranque producir estimaciones precisas de los puntos de pedido.

8.Clasificar partes y asigne objetivos de nivel de servicio por clase.

9.Recalibrar a menudo – miles de piezas tienen puntos de reorden antiguos y obsoletos.

10.Partes reparables requieren un tratamiento especial.

Soluciones de software para la planificación de repuestos

El software de previsión de piezas de servicio de Smart IP&O utiliza un método empírico único de pronóstico probabilístico , que está diseñado para la demanda intermitente. Para piezas de repuesto consumibles, nuestro método patentado y ganador del premio APICS genera rápidamente decenas de miles de escenarios de demanda sin depender de las suposiciones sobre la naturaleza de las distribuciones de demanda implícitas en los métodos de pronóstico tradicionales. El resultado son estimaciones muy precisas del stock de seguridad, los puntos de pedido y los niveles de servicio, lo que conduce a niveles de servicio más altos y costos de inventario más bajos. Para repuestos reparables el Módulo de Reparación y Devolución de Smart simula con precisión los procesos de avería y reparación de piezas. Predice el tiempo de inactividad, los niveles de servicio y los costos de inventario asociados con el grupo de repuestos rotativo actual. Los planificadores sabrán cuántos repuestos almacenar para lograr los requisitos de nivel de servicio a corto y largo plazo y, en entornos operativos, si deben esperar a que se completen las reparaciones y se vuelvan a poner en servicio o comprar repuestos de servicio adicionales de los proveedores, evitando compras innecesarias y tiempo de inactividad del equipo.

Comuníquese con nosotros para obtener más información sobre cómo esta funcionalidad ha ayudado a nuestros clientes en los sectores de MRO, eléctricas, servicios públicos, minería y transporte público a optimizar su inventario. También puede descargar el documento informativo aquí.

Lo que necesita saber sobre la previsión y la planificación de piezas de servicio

Este documento describe la metodología patentada de Smart Software para pronosticar la demanda, las existencias de seguridad y los puntos de pedido de artículos tales como repuestos y componentes con demanda intermitente, y brinda varios ejemplos de clientes de éxito.