Bedrijven die afhankelijk zijn van spreadsheets voor vraagplanning, prognoses en voorraadbeheer worden vaak beperkt door de inherente beperkingen van de spreadsheet. Dit artikel onderzoekt de nadelen van traditionele voorraadbeheerbenaderingen veroorzaakt door spreadsheets en de daarmee samenhangende kosten, en contrasteert deze met de aanzienlijke voordelen die worden behaald door het omarmen van de modernste planningstechnologieën.

Spreadsheets zijn weliswaar flexibel vanwege hun oneindige aanpasbaarheid, maar zijn in wezen handmatig van aard en vereisen aanzienlijk gegevensbeheer, menselijke inbreng en toezicht. Dit vergroot het risico op fouten, van eenvoudige fouten bij het invoeren van gegevens tot complexe formulefouten, die trapsgewijze effecten veroorzaken die de voorspellingen negatief beïnvloeden. Bovendien zijn spreadsheetgebaseerde processen, ondanks de vooruitgang op het gebied van samenwerkingsfuncties die meerdere gebruikers in staat stellen om met een gemeenschappelijk blad te communiceren, vaak in silo's ondergebracht. De houder van het spreadsheet houdt de gegevens vast. Wanneer dit gebeurt, ontstaan er veel bronnen van datawaarheid. Zonder het vertrouwen van een overeengekomen, zuivere en automatisch bijgewerkte gegevensbron beschikken organisaties niet over de noodzakelijke basis waarop voorspellende modellen, prognoses en analyses kunnen worden gebouwd.

Geavanceerde planningssystemen zoals Smart IP&O zijn daarentegen ontworpen om deze beperkingen te overwinnen. Dergelijke systemen zijn gebouwd om automatisch gegevens op te nemen via API of bestanden van ERP- en EAM-systemen, die gegevens te transformeren met behulp van ingebouwde ETL-tools en grote hoeveelheden gegevens efficiënt te verwerken. Hierdoor kunnen bedrijven complexe inventarisatie- en prognosetaken met grotere nauwkeurigheid en minder handmatige inspanning beheren, omdat de gegevensverzameling, aggregatie en transformatie al zijn voltooid. De overstap naar geavanceerde planningssystemen is om verschillende redenen essentieel voor het optimaliseren van resources.

Spreadsheets hebben ook een schaalprobleem. Hoe groter het bedrijf groeit, hoe groter het aantal spreadsheets, werkmappen en formules wordt. Het resultaat is een strak verweven en rigide geheel van onderlinge afhankelijkheden die log en inefficiënt worden. Gebruikers zullen moeite hebben met het omgaan met de toegenomen belasting en complexiteit, met trage verwerkingstijden en het onvermogen om grote datasets te beheren, en zullen te maken krijgen met uitdagingen bij het samenwerken tussen teams en afdelingen.

Aan de andere kant zijn geavanceerde planningssystemen voor voorraadoptimalisatie, vraagplanning en voorraadbeheer schaalbaar, ontworpen om met het bedrijf mee te groeien en zich aan te passen aan de veranderende behoeften. Deze schaalbaarheid zorgt ervoor dat bedrijven hun voorraad en prognoses effectief kunnen blijven beheren, ongeacht de omvang of complexiteit van hun activiteiten. Door over te stappen op systemen als Smart IP&O kunnen bedrijven niet alleen de nauwkeurigheid van hun voorraadbeheer en prognoses verbeteren, maar ook een concurrentievoordeel op de markt verwerven door beter te kunnen reageren op veranderingen in de vraag en efficiënter te kunnen opereren.

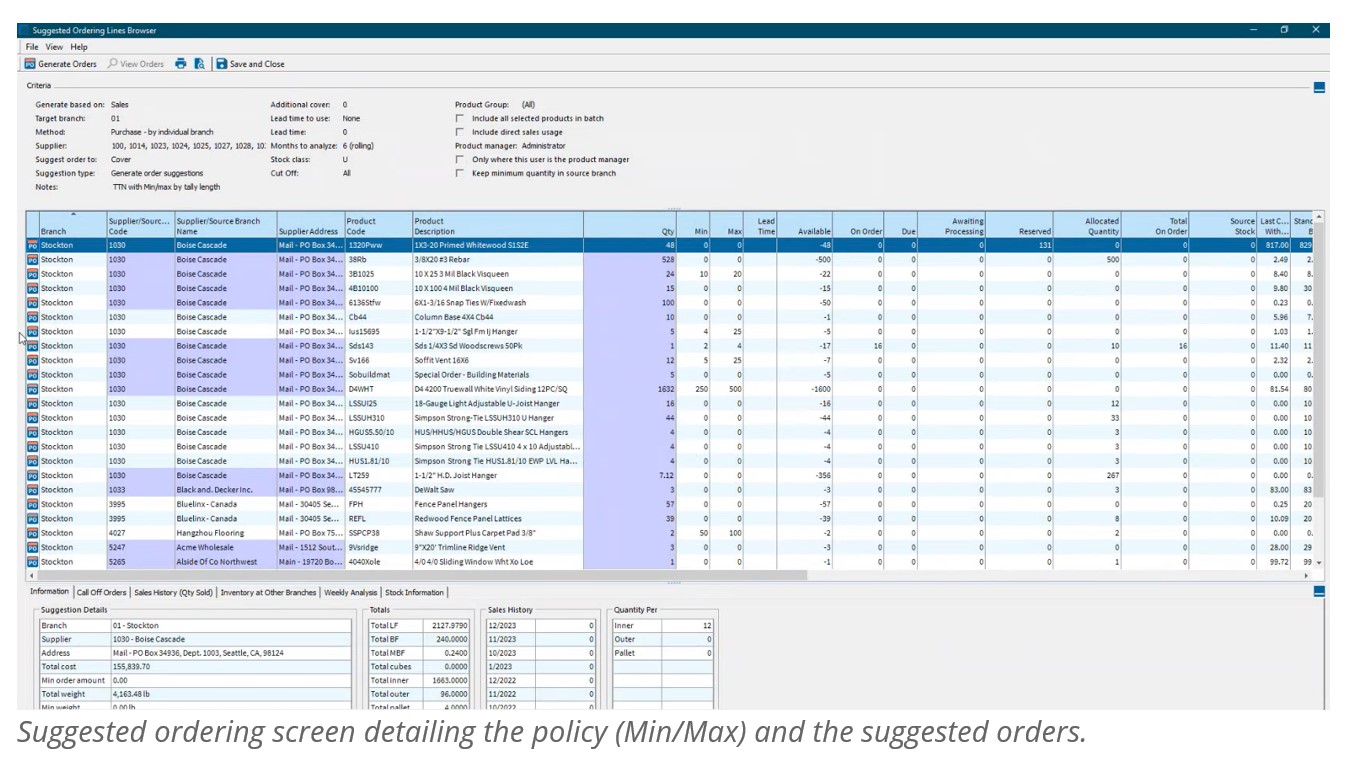

Voordelen van inspringen: Een elektriciteitsbedrijf had moeite om de beschikbaarheid van serviceonderdelen op peil te houden zonder een overschot aan voorraden te creëren voor meer dan 250.000 onderdelen in een divers netwerk van energieopwekkings- en distributiefaciliteiten. Het verving hun twintig jaar oude planningsproces, dat intensief gebruik maakte van spreadsheets, met Smart IP&O en een realtime integratie met hun EAM-systeem. Vóór Smart konden ze de Min/Max- en Veiligheidsvoorraadniveaus slechts zelden wijzigen. Als ze dat deden, was dat vrijwel altijd omdat er een probleem was opgetreden dat aanleiding gaf tot de beoordeling. De methoden die werden gebruikt om de kousparameters te wijzigen, waren sterk afhankelijk van het onderbuikgevoel en de gemiddelden van het historische gebruik. Het hulpprogramma maakte gebruik van de wat-als-scenario's van Smart om digitale tweelingen van alternatief voorraadbeleid te creëren en simuleerde hoe elk scenario zou presteren op belangrijke prestatie-indicatoren zoals voorraadwaarde, serviceniveaus, opvullingspercentages en tekortkosten. De software identificeerde gerichte Min/Max-verhogingen en -verlagingen die in hun EAM-systeem werden geïmplementeerd, waardoor de aanvulling van hun reserveonderdelen optimaal werd gestimuleerd. Het resultaat: een aanzienlijke voorraadreductie van $9 miljoen, waardoor contant geld en waardevolle magazijnruimte vrijkwamen, terwijl de beoogde serviceniveaus van 99%+ behouden bleven.

Prognosenauwkeurigheid beheren: Voorspellingsfouten zijn een onvermijdelijk onderdeel van voorraadbeheer, maar de meeste bedrijven houden dit niet bij. Zoals Peter Drucker zei: “Je kunt niet verbeteren wat je niet meet.” Een mondiaal hightech productiebedrijf dat een op spreadsheets gebaseerd voorspellingsproces gebruikte, moest handmatig zijn basisvoorspellingen opstellen en de nauwkeurigheid van de prognoses rapporteren. Gezien de werkdruk en de geïsoleerde processen van de planners werkten ze hun rapporten niet vaak bij, en als ze dat wel deden, moesten de resultaten handmatig worden gedistribueerd. Het bedrijf beschikte niet over een manier om te weten hoe nauwkeurig een bepaalde voorspelling was en kon de werkelijke fouten niet met enig vertrouwen per groep of onderdeel vermelden. Ze wisten ook niet of hun voorspellingen beter presteerden dan een controlemethode. Nadat Smart IP&O live ging, automatiseerde de module Demand Planning dit voor hen. Smart Demand Planner voorspelt nu automatisch de vraag elke planningscyclus opnieuw met behulp van ML-methoden en slaat nauwkeurigheidsrapporten op voor elke Part X-locatie. Alle aanpassingen die op de prognoses worden toegepast, kunnen nu automatisch worden vergeleken met de basislijn om de toegevoegde waarde van de prognose te meten – dwz of de extra inspanning om die wijzigingen door te voeren de nauwkeurigheid heeft verbeterd. Nu de mogelijkheid bestaat om de statistische basisprognoses te automatiseren en nauwkeurigheidsrapporten te produceren, beschikt dit bedrijf over een solide basis om het voorspellingsproces en de daaruit voortvloeiende voorspellingsnauwkeurigheid te verbeteren.

Doe het goed en houd het goed: Een andere klant in de aftermarket-onderdelensector gebruikt de prognoseoplossingen van Smart sinds 2005 – bijna 20 jaar! Ze werden geconfronteerd met uitdagingen bij het voorspellen van de vraag naar onderdelen die met tussenpozen zouden worden verkocht ter ondersteuning van hun auto-aftermarket-activiteiten. Door hun op spreadsheets gebaseerde aanpak en handmatige uploads naar SAP te vervangen door statistische prognoses van de vraag en de veiligheidsvoorraad van SmartForecasts, konden ze het aantal backorders en omzetverlies aanzienlijk terugdringen, waarbij de opvullingspercentages binnen slechts drie maanden verbeterden van 93% naar 96%. De sleutel tot hun succes was het gebruik van Smart's gepatenteerde methode voor het voorspellen van de intermitterende vraag. De “Smart-Willemain” bootstrap-methode genereerde nauwkeurige schattingen van de cumulatieve vraag gedurende de doorlooptijd, waardoor een betere zichtbaarheid van de mogelijke vraag werd verzekerd.

Prognoses koppelen aan het voorraadplan: Geavanceerde planningssystemen ondersteunen op prognoses gebaseerd voorraadbeheer, wat een proactieve aanpak is die vertrouwt op vraagprognoses en simulaties om mogelijke uitkomsten en de bijbehorende kansen te voorspellen. Deze gegevens worden gebruikt om de optimale voorraadniveaus te bepalen. Op scenario's gebaseerde of probabilistische prognoses staan in contrast met de meer reactieve aard van op spreadsheets gebaseerde methoden. Een oude klant in de stoffensector, die voorheen te maken kreeg met overvoorraden en voorraadtekorten als gevolg van de intermitterende vraag naar duizenden SKU's. Ze konden op geen enkele manier weten wat de risico's van hun stock-out waren en konden dus niet proactief het beleid aanpassen om de risico's te beperken, anders dan het maken van zeer ruwe aannames die de neiging hadden om grove overvoorraden te hebben. Ze adopteerden de software voor vraag- en voorraadplanning van Smart Software om simulaties van de vraag te genereren die de optimale minimale voorraadwaarden en bestelhoeveelheden identificeerden, waardoor de productbeschikbaarheid voor onmiddellijke verzending behouden bleef, wat de voordelen van een op prognoses gebaseerde benadering van voorraadbeheer benadrukte.

Betere samenwerking: Het delen van prognoses met belangrijke leveranciers helpt de levering te garanderen. Kratos Space, onderdeel van Kratos Defense & Security Solutions, Inc., maakte gebruik van slimme voorspellingen om hun contractfabrikanten beter inzicht te geven in de toekomstige vraag. Ze gebruikten de prognoses om toezeggingen te doen over toekomstige aankopen, waardoor de CM de materiaalkosten en doorlooptijden voor engineered-to-order-systemen kon verlagen. Deze samenwerking laat zien hoe geavanceerde voorspellingstechnieken kunnen leiden tot aanzienlijke samenwerking in de supply chain die voor beide partijen efficiëntie en kostenbesparingen oplevert.