Las empresas que dependen de hojas de cálculo para la planificación de la demanda, la previsión y la gestión de inventario a menudo se ven limitadas por las limitaciones inherentes de las hojas de cálculo. Esta publicación examina los inconvenientes de los enfoques tradicionales de gestión de inventario causados por las hojas de cálculo y sus costos asociados, comparándolos con los importantes beneficios que se obtienen al adoptar tecnologías de planificación de última generación.

Las hojas de cálculo, si bien son flexibles por su infinita capacidad de personalización, son fundamentalmente de naturaleza manual y requieren una importante gestión de datos, aportación humana y supervisión. Esto aumenta el riesgo de errores, desde simples errores al ingresar datos hasta complejos errores de fórmula, que causan efectos en cascada que impactan negativamente en los pronósticos. Además, a pesar de los avances en las funciones colaborativas que permiten que varios usuarios interactúen con una hoja común, los procesos basados en hojas de cálculo suelen estar aislados. El titular de la hoja de cálculo posee los datos. Cuando esto sucede, comienzan a surgir muchas fuentes de datos veraces. Sin la confianza de una fuente de datos acordada, prístina y actualizada automáticamente, las organizaciones no tienen la base necesaria a partir de la cual se pueden construir modelos predictivos, pronósticos y análisis.

Por el contrario, los sistemas de planificación avanzada como Smart IP&O están diseñados para superar estas limitaciones. Dichos sistemas están diseñados para ingerir datos automáticamente a través de API o archivos de sistemas ERP y EAM, transformar esos datos utilizando herramientas ETL integradas y pueden procesar grandes volúmenes de datos de manera eficiente. Esto permite a las empresas gestionar tareas complejas de inventario y previsión con mayor precisión y menos esfuerzo manual porque la recopilación, agregación y transformación de datos ya están realizadas. La transición a sistemas de planificación avanzados es clave para optimizar los recursos por varias razones.

Las hojas de cálculo también tienen un problema de escala. Cuanto más crece el negocio, mayor es el número de hojas de cálculo, libros de trabajo y fórmulas. El resultado es un conjunto de interdependencias rígidas y estrechamente entrelazadas que se vuelven difíciles de manejar e ineficientes. Los usuarios tendrán dificultades para manejar el aumento de la carga y la complejidad con tiempos de procesamiento lentos y la incapacidad de administrar grandes conjuntos de datos y enfrentar desafíos al colaborar entre equipos y departamentos.

Por otro lado, los sistemas de planificación avanzados para la optimización del inventario, la planificación de la demanda y la gestión de inventario son escalables y están diseñados para crecer con el negocio y adaptarse a sus necesidades cambiantes. Esta escalabilidad garantiza que las empresas puedan seguir gestionando su inventario y sus previsiones de forma eficaz, independientemente del tamaño o la complejidad de sus operaciones. Al hacer la transición a sistemas como Smart IP&O, las empresas no sólo pueden mejorar la precisión de su gestión y pronóstico de inventario, sino también obtener una ventaja competitiva en el mercado al ser más receptivos a los cambios en la demanda y más eficientes en sus operaciones.

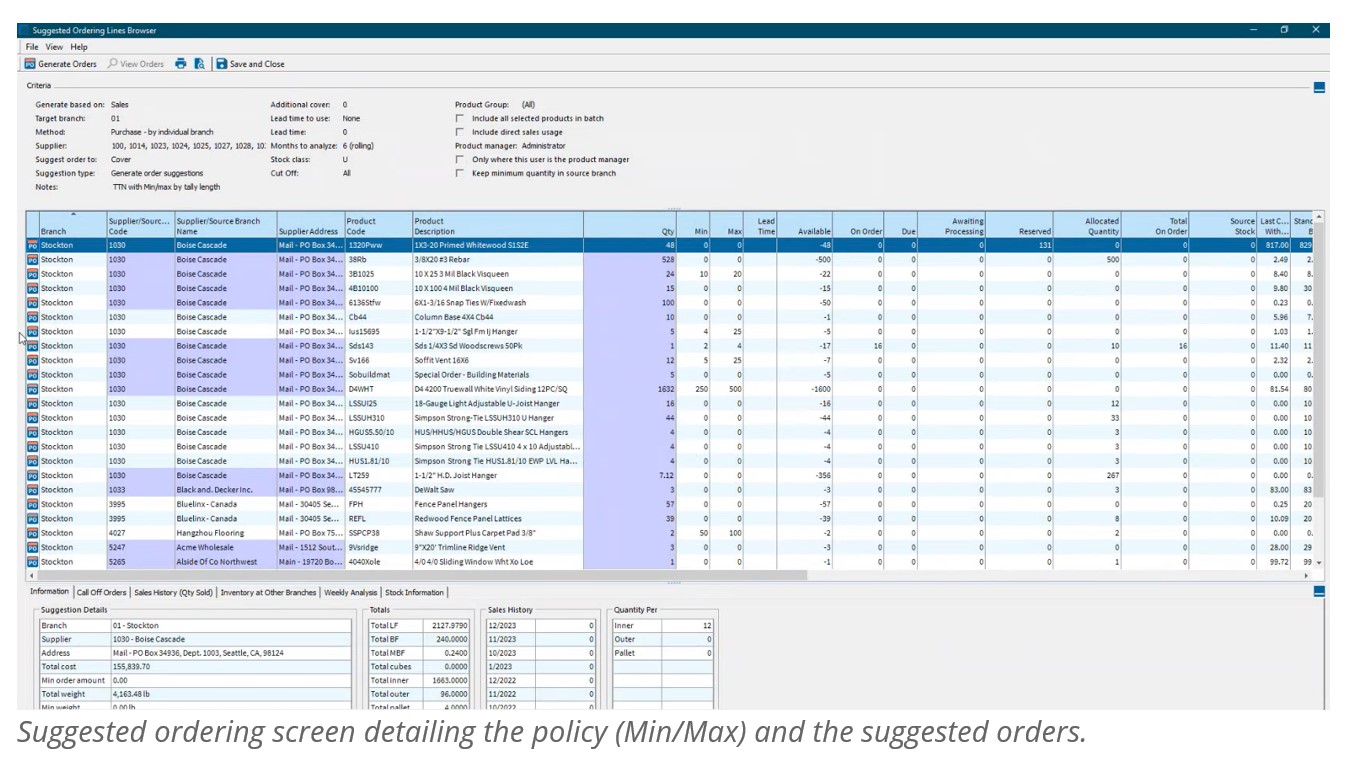

Beneficios de saltar: Una empresa de servicios eléctricos luchaba por mantener la disponibilidad de piezas de repuesto sin tener un exceso de existencias para más de 250.000 piezas en una red diversa de instalaciones de generación y distribución de energía. Reemplazó su proceso de planificación heredado de veinte años que hacía un uso intensivo de hojas de cálculo con Smart IP&O y una integración en tiempo real a su sistema EAM. Antes de Smart, solo podían modificar los niveles mínimo/máximo y de stock de seguridad con poca frecuencia. Cuando lo hicieron, casi siempre fue porque ocurrió un problema que desencadenó la revisión. Los métodos utilizados para cambiar los parámetros de almacenamiento dependieron en gran medida de la intuición y de los promedios del uso histórico. La empresa de servicios públicos aprovechó los escenarios hipotéticos de Smart para crear gemelos digitales de políticas de almacenamiento alternativas y simuló cómo se comportaría cada escenario en indicadores clave de rendimiento, como el valor del inventario, los niveles de servicio, las tasas de cumplimiento y los costos de escasez. El software identificó aumentos y disminuciones mínimos y máximos específicos que se implementaron en su sistema EAM, impulsando reabastecimientos óptimos de sus repuestos. El resultado: una importante reducción de inventario de $9 millones que liberó efectivo y valioso espacio de almacén al mismo tiempo que mantuvo los niveles de servicio objetivo de 99%+.

Gestión de la precisión del pronóstico: El error de pronóstico es una parte inevitable de la gestión de inventario, pero la mayoría de las empresas no lo rastrean. Como dijo Peter Drucker: "No se puede mejorar lo que no se mide". Una empresa mundial de fabricación de alta tecnología que utilizaba un proceso de pronóstico basado en hojas de cálculo tuvo que crear manualmente sus pronósticos de referencia y sus informes de precisión de los pronósticos. Dada la carga de trabajo de los planificadores y los procesos aislados, simplemente no actualizaban sus informes con mucha frecuencia y, cuando lo hacían, los resultados tenían que distribuirse manualmente. La empresa no tenía forma de saber cuán preciso era un pronóstico determinado y no podía citar sus errores reales por grupo de piezas con confianza. Tampoco sabían si sus pronósticos estaban superando a un método de control. Después de que Smart IP&O entró en funcionamiento, el módulo de planificación de la demanda lo automatizó. Smart Demand Planner ahora vuelve a pronosticar automáticamente su demanda en cada ciclo de planificación utilizando métodos de aprendizaje automático y guarda informes de precisión para cada pieza x ubicación. Cualquier anulación que se aplique a los pronósticos ahora se puede comparar automáticamente con la línea de base para medir el valor agregado del pronóstico, es decir, si el esfuerzo adicional para realizar esos cambios mejoró la precisión. Ahora que existe la capacidad de automatizar el pronóstico estadístico de referencia y producir informes de precisión, esta empresa tiene una base sólida desde la cual mejorar su proceso de pronóstico y la precisión del pronóstico resultante.

Hágalo bien y manténgalo bien: Otro cliente del negocio de repuestos ha utilizado las soluciones de previsión de Smart desde 2005: ¡casi 20 años! Se enfrentaron a desafíos al pronosticar piezas con demanda intermitente vendidas para respaldar su negocio de posventa de automóviles. Al reemplazar su enfoque basado en hojas de cálculo y cargas manuales a SAP con pronósticos estadísticos de demanda y stock de seguridad de SmartForecasts, pudieron reducir significativamente los pedidos pendientes y las ventas perdidas, con tasas de cumplimiento que mejoraron de 93% a 96% en solo tres meses. La clave de su éxito fue aprovechar el método patentado de Smart para pronosticar la demanda intermitente: el método de arranque "Smart-Willemain" generó estimaciones precisas de la demanda acumulada durante el tiempo de entrega que ayudó a garantizar una mejor visibilidad de las posibles demandas.

Conexión de pronósticos al plan de inventario: Los sistemas de planificación avanzados respaldan la gestión de inventario basada en pronósticos, que es un enfoque proactivo que se basa en pronósticos y simulaciones de demanda para predecir posibles resultados y sus probabilidades asociadas. Estos datos se utilizan para determinar los niveles óptimos de inventario. La previsión basada en escenarios o probabilística contrasta con la naturaleza más reactiva de los métodos basados en hojas de cálculo. Un cliente desde hace mucho tiempo en el negocio de las telas, anteriormente tuvo que lidiar con excesos y desabastecimientos debido a la demanda intermitente de miles de SKU. No tenían forma de saber cuáles eran sus riesgos de desabastecimiento y, por lo tanto, no podían modificar proactivamente las políticas para mitigar el riesgo más que hacer suposiciones muy generales que tendían a generar un exceso de existencias. Adoptaron el software de planificación de inventario y demanda de Smart Software para generar simulaciones de demanda que identificaron valores mínimos disponibles y cantidades de pedido óptimos, manteniendo la disponibilidad del producto para envío inmediato, destacando las ventajas de un enfoque de gestión de inventario basado en pronósticos.

Mejor colaboración: Compartir previsiones con proveedores clave ayuda a garantizar el suministro. Kratos Space, parte de Kratos Defense & Security Solutions, Inc., aprovechó los pronósticos inteligentes para brindar a sus fabricantes por contrato mejores conocimientos sobre la demanda futura. Utilizaron los pronósticos para asumir compromisos sobre compras futuras que permitieron al CM reducir los costos de materiales y los plazos de entrega de los sistemas diseñados bajo pedido. Esta colaboración demuestra cómo las técnicas avanzadas de pronóstico pueden conducir a una colaboración significativa en la cadena de suministro que genera eficiencias y ahorros de costos para ambas partes.