Nutsvoorzieningen op het gebied van elektriciteit, aardgas, stedelijk water en afvalwater en telecommunicatie zijn allemaal activa-intensief. Opwekking, productie, verwerking, transmissie en distributie van elektriciteit, aardgas, olie en water zijn allemaal afhankelijk van fysieke infrastructuur die in de loop van de tijd goed moet worden onderhouden, bijgewerkt en geüpgraded. Het maximaliseren van de uptime van bedrijfsmiddelen en de betrouwbaarheid van de fysieke infrastructuur vereist effectief voorraadbeheer, prognoses van reserveonderdelen en leveranciersbeheer.

Een nutsbedrijf dat deze processen effectief uitvoert, presteert beter dan zijn concurrenten, levert een beter rendement op voor zijn investeerders en hogere serviceniveaus voor zijn klanten, terwijl het zijn impact op het milieu vermindert. Deze inspanningen worden belemmerd door verouderde IT-systemen, evoluerende beveiligingsbedreigingen, frequente verstoringen van de toeleveringsketen en extreme variabiliteit in de vraag. De convergentie van deze uitdagingen met volwassen cloudtechnologie en recente ontwikkelingen op het gebied van data-analyse, probabilistische prognoses en technologieën voor databeheer, bieden nutsbedrijven echter een generatiekans om hun onderneming digitaal te transformeren.

Hier zijn zeven digitale transformaties die relatief kleine investeringen vooraf vereisen, maar een rendement van zeven cijfers zullen opleveren.

1. Voorraadbeheer is de eerste stap in MRO-voorraadoptimalisatie. Het omvat het analyseren van de huidige voorraadniveaus en gebruikspatronen om mogelijkheden voor verbetering te identificeren. Dit moet ook het zoeken naar overstocked, understocked of verouderde items omvatten. Nieuwe probabilistische prognosetechnologie zal helpen door toekomstig gebruik van onderdelen te simuleren en te voorspellen hoe het huidige voorraadbeleid zal presteren. Pats-planners kunnen de simulatieresultaten gebruiken om proactief te identificeren waar beleid moet worden gewijzigd.

2. Nauwkeurige prognoses en vraagplanning zijn erg belangrijk bij het optimaliseren van de voorraden van MRO-serviceonderdelen. Een nauwkeurige vraagprognose is een cruciale drijfveer voor de toeleveringsketen. Door inzicht te krijgen in vraagpatronen die het gevolg zijn van kapitaalprojecten en gepland en ongepland onderhoud, kunnen onderdelenplanners nauwkeuriger anticiperen op toekomstige voorraadbehoeften, een juiste begroting opstellen en de verwachte vraag beter communiceren met leveranciers. Software voor het voorspellen van onderdelen kan worden gebruikt om automatisch een nauwkeurige set van historisch gebruik te huisvesten met details over de vraag naar geplande versus ongeplande onderdelen.

3. Beheer leveranciers en doorlooptijden zijn belangrijke componenten van MRO-voorraadoptimalisatie. Het omvat het selecteren van de beste leveranciers voor de klus, het hebben van back-upleveranciers die snel kunnen leveren als de voorkeursleverancier faalt, en het onderhandelen over gunstige voorwaarden. Het identificeren van de juiste doorlooptijd waarop het voorraadbeleid kan worden gebaseerd, is een ander belangrijk onderdeel. Probabilistische simulaties die beschikbaar zijn in software voor onderdelenplanning kunnen worden gebruikt om de waarschijnlijkheid te voorspellen voor elke mogelijke doorlooptijd die zal worden geconfronteerd. Dit zal resulteren in een nauwkeurigere aanbeveling van wat er op voorraad moet zijn in vergelijking met het gebruik van een offerte van een leverancier of de gemiddelde doorlooptijd.

4. SKU-rationalisatie en beheer van masterdata verwijdert ineffectieve of verouderde SKU's uit de productcatalogus en ERP-database. Het identificeert ook verschillende onderdeelnummers die voor dezelfde SKU zijn gebruikt. Tijdens deze procedure worden de bedrijfskosten en winstgevendheid van elk product beoordeeld, wat resulteert in een gemeenschappelijke lijst met actieve SKU's. Master data management software kan productcatalogi en informatie die is opgeslagen in ongelijksoortige databases beoordelen om SKU-rationalisaties te identificeren en ervoor te zorgen dat voorraadbeleid gebaseerd is op het gemeenschappelijke onderdeelnummer.

5. Voorraadcontrolesystemen zijn de sleutel tot het synchroniseren van voorraadoptimalisatie. Ze bieden nutsbedrijven een kostenefficiënte manier om hun inventaris bij te houden, te bewaken en te beheren. Ze helpen ervoor te zorgen dat het nutsbedrijf over de juiste benodigdheden en materialen beschikt waar en wanneer dat nodig is, terwijl de voorraadkosten worden geminimaliseerd.

6. Continu verbeteren wel essentieel voor het optimaliseren van MRO-voorraden. Het omvat het regelmatig monitoren en aanpassen van voorraadniveaus en voorraadbeleid om het meest efficiënte gebruik van middelen te garanderen. Wanneer de bedrijfsomstandigheden veranderen, moet het nutsbedrijf de verandering detecteren en zijn activiteiten dienovereenkomstig aanpassen. Dit betekent dat planningscycli in een tempo moeten werken dat hoog genoeg is om gelijke tred te houden met veranderende omstandigheden. Door gebruik te maken van probabilistische prognoses om het voorraadbeleid voor serviceonderdelen elke planningscyclus opnieuw te kalibreren, zorgt u ervoor dat het voorraadbeleid (zoals min/max-niveaus) altijd up-to-date is en het nieuwste onderdelengebruik en doorlooptijden van leveranciers weerspiegelt.

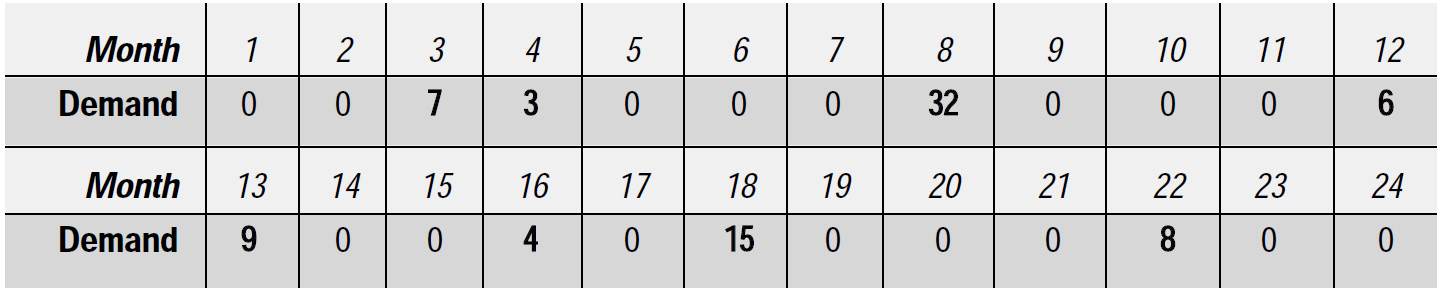

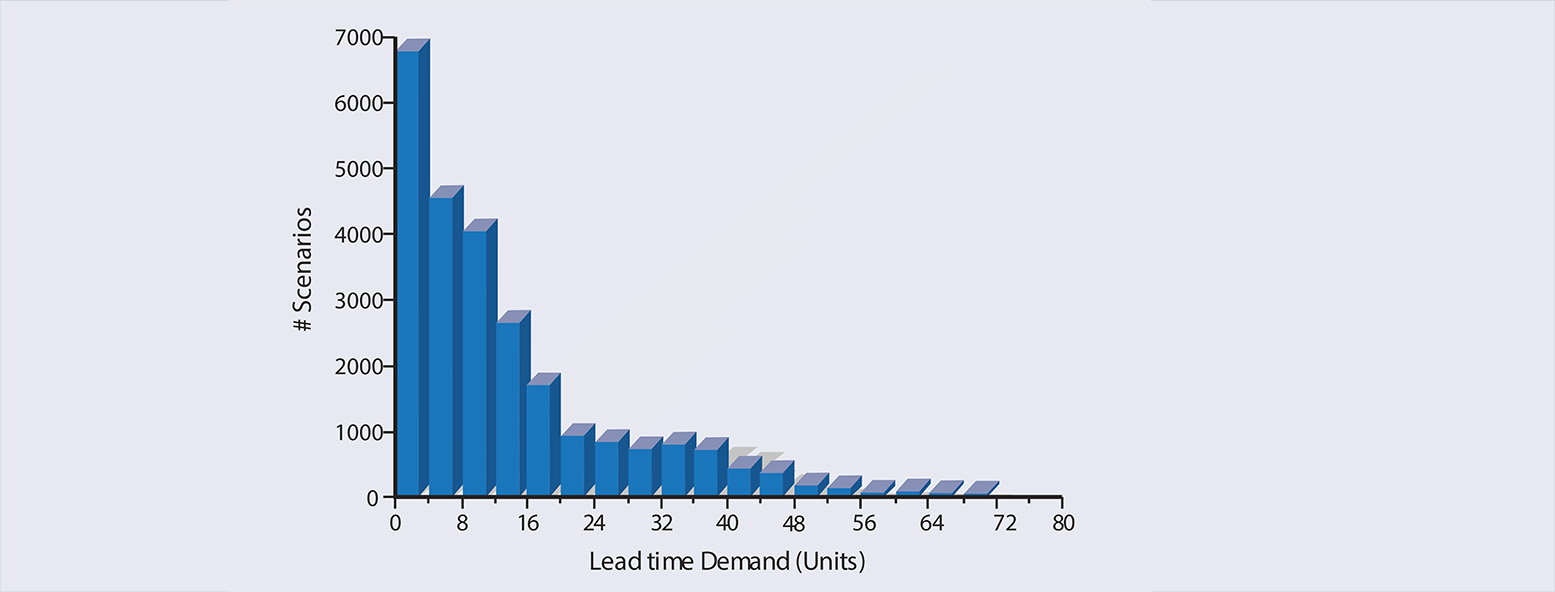

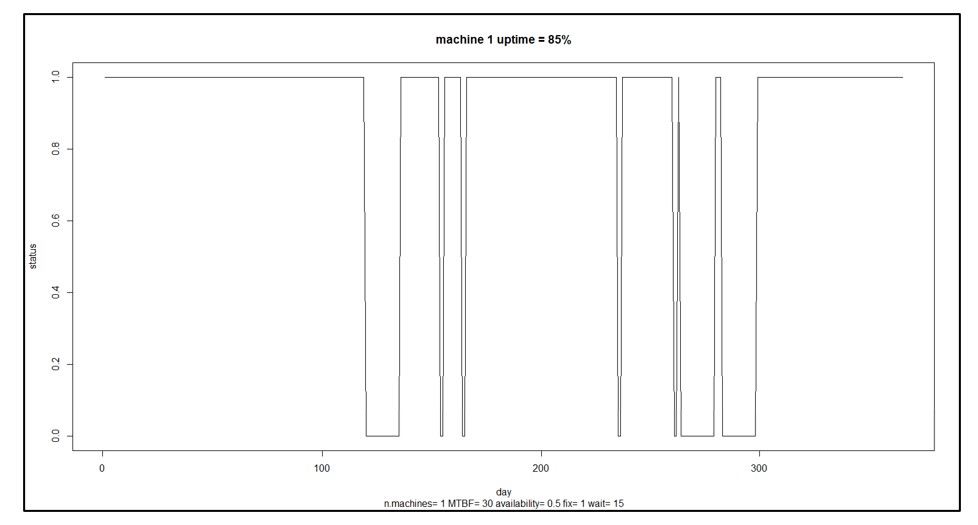

7. Planning voor intermitterende vraag met moderne planningssoftware voor reserveonderdelen. Het resultaat is een zeer nauwkeurige schatting van veiligheidsvoorraden, bestelpunten en bestelhoeveelheden, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. De gepatenteerde probabilistische prognosesoftware voor reserveonderdelen van Smart Software simuleert de waarschijnlijkheid voor elke mogelijke vraag en bepaalt nauwkeurig hoeveel er moet worden opgeslagen om de beoogde serviceniveaus van een nutsbedrijf te bereiken. Door gebruik te maken van software om de instroom en uitstroom van repareerbare reserveonderdelen nauwkeurig te simuleren, kunnen downtime, serviceniveaus en voorraadkosten in verband met elke gekozen poolgrootte voor repareerbare reserveonderdelen beter worden voorspeld.

Software voor planning van reserveonderdelen

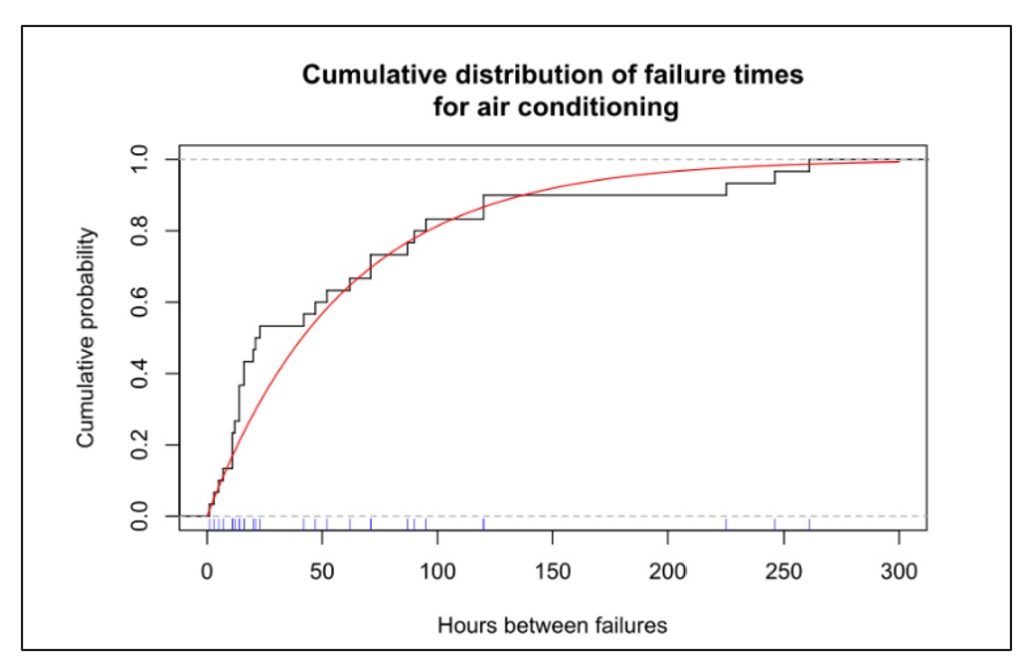

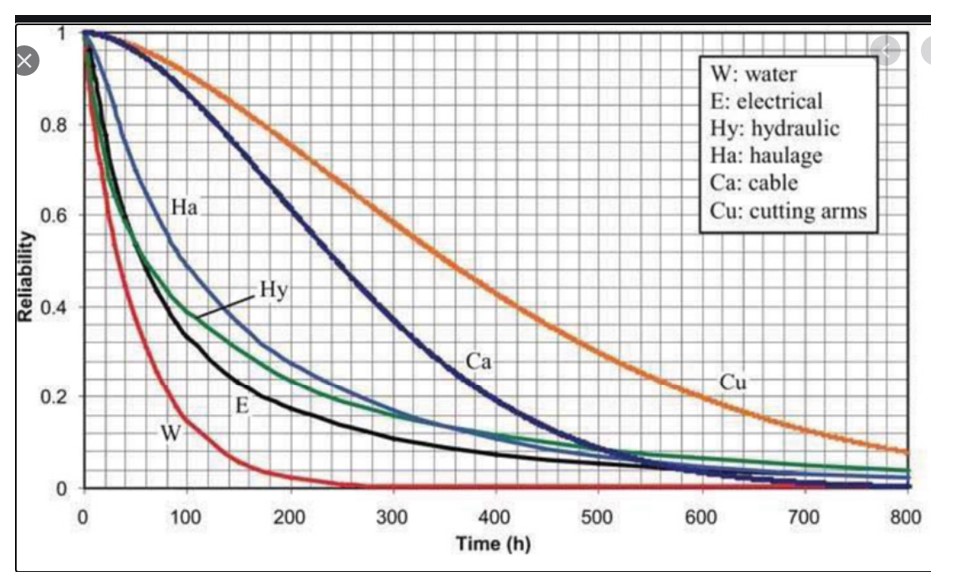

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.