Ik wed dat uw onderhouds- en reparatieteams het goed zouden vinden om een grotere voorraad te lopen sommige reserveonderdelen als ze wisten dat de besparingen op voorraadvermindering zouden worden gebruikt om de voorraadinvestering effectiever te spreiden ander onderdelen en verhoogt het algehele serviceniveau.

Ik verdubbel dat uw Finance-team, ondanks dat het altijd wordt uitgedaagd met het verlagen van de kosten, een gezonde voorraadverhoging zou ondersteunen als ze duidelijk konden zien dat de inkomsten profiteren van een hogere uptime, minder versnellingen en verbeteringen op het serviceniveau duidelijk opwegen tegen de extra voorraadkosten en risico.

A ruilcurve voor reserveonderdelen stelt planningsteams voor serviceonderdelen in staat om de risico's en kosten van elke voorraadbeslissing correct te communiceren. Het is essentieel voor de planning van onderdelen en de enige manier om voorraadparameters proactief en nauwkeurig aan te passen voor elk onderdeel. Zonder dit "plannen" planners, in alle opzichten, met oogkleppen op, omdat ze niet in staat zullen zijn om de echte afwegingen te communiceren die verband houden met opslagbeslissingen.

Als bijvoorbeeld een voorgestelde verhoging van de min/max-niveaus van een belangrijke productgroep van serviceonderdelen wordt aanbevolen, hoe weet u dan of de verhoging te hoog of te laag of precies goed is? Hoe kun je de verandering voor duizenden reserveonderdelen verfijnen? Je wilt niet en je kunt het niet. Uw voorraadbeslissingen zullen afhangen van reactieve, onderbuikgevoelens en algemene beslissingen, waardoor de serviceniveaus eronder lijden en de voorraadkosten de pan uit rijzen.

Dus, wat is eigenlijk een afwegingscurve voor reserveonderdelen?

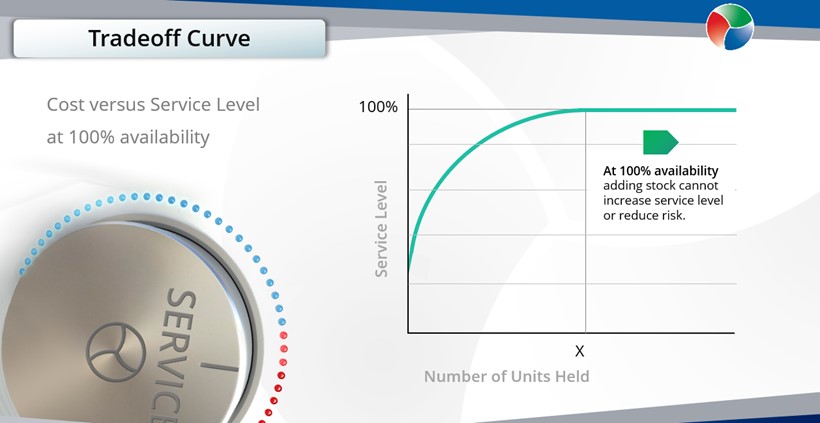

Het is een op feiten gebaseerde, numerieke voorspelling die beschrijft hoe veranderingen in voorraadniveaus de voorraadwaarde, bewaarkosten en serviceniveaus zullen beïnvloeden. Voor elke eenheidswijziging in voorraadniveau zijn er kosten en baten. De uitruilcurve voor reserveonderdelen identificeert deze kosten en baten voor verschillende voorraadniveaus. Hiermee kunnen planners het voorraadniveau ontdekken dat de kosten en baten voor elk afzonderlijk item het beste in evenwicht houdt.

Hier zijn twee vereenvoudigde voorbeelden. In afbeelding 1 laat de ruilcurve voor reserveonderdelen zien hoe het serviceniveau (waarschijnlijkheid dat er geen voorraad is) verandert afhankelijk van het bestelniveau. Hoe hoger het bestelniveau, hoe lager het voorraadrisico. Het is van cruciaal belang om te weten hoeveel service u krijgt gezien de voorraadinvestering. Hier kunt u misschien rechtvaardigen dat een voorraadtoename van een bestelpunt van 35 naar 45 de investering van 10 extra voorraadeenheden meer dan waard is, omdat het serviceniveau springt van iets minder dan 70% naar 90%, waardoor uw voorraadrisico voor het reserveonderdeel afneemt van 30% tot 10%!

Afbeelding 1: kosten versus serviceniveau

Afbeelding 2: serviceniveau versus voorraadomvang

In dit voorbeeld (Afbeelding 2) legt de afwegingscurve een veelvoorkomend probleem bloot met de inventaris van reserveonderdelen. Vaak zijn de voorraadniveaus zo hoog dat ze een negatief rendement opleveren. Na een bepaalde voorraadhoeveelheid koopt elke extra voorraadeenheid niet meer voordeel in de vorm van een hoger serviceniveau. Voorraadverminderingen kunnen worden gerechtvaardigd wanneer duidelijk is dat het voorraadniveau het punt van afnemende opbrengsten ver voorbij is. Een nauwkeurige afwegingscurve zal het punt blootleggen waar het niet langer voordelig is om voorraad toe te voegen.

Door gebruik te maken van #probabilistischevoorspelling om de planning van onderdelen te stimuleren, kunt u deze afwegingen nauwkeurig communiceren, dit op schaal doen voor honderdduizenden onderdelen, slechte voorraadbeslissingen vermijden en serviceniveaus en kosten in evenwicht brengen. Bij Smart Software zijn we gespecialiseerd in het helpen van planners van reserveonderdelen, directeuren van materiaalbeheer en financiële leidinggevenden die MRO, reserveonderdelen en aftermarket-onderdelen beheren om deze relaties te begrijpen en te exploiteren.

Software voor planning van reserveonderdelen

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.