Deze blog definieert en vergelijkt de drie meest gebruikte beleidsregels voor voorraadbeheer. Het zou nuttig moeten zijn voor zowel nieuwkomers als ervaren mensen die een mogelijke verandering in het beleid van hun bedrijf overwegen. De blog gaat ook in op hoe vraagprognoses voorraadbeheer ondersteunen, de keuze van het te gebruiken beleid en de berekening van de inputs die dit beleid sturen. Zie het als een verkort stuk van inventaris 101.

Scenario

U beheert een bepaald item. Het artikel is belangrijk genoeg voor uw klanten dat u voldoende voorraad wilt hebben om voorraadtekorten te voorkomen. Het artikel is echter ook zo duur dat u ook de hoeveelheid contant geld die vastzit in de voorraad wilt minimaliseren. Het proces van het bestellen van aanvullingsvoorraad is zo duur en omslachtig dat u ook het aantal inkooporders dat u moet genereren wilt minimaliseren. De vraag naar het artikel is onvoorspelbaar. Dat geldt ook voor de doorlooptijd voor aanvulling tussen het moment waarop u merkt dat er meer nodig is en het moment waarop het in het schap aankomt, klaar voor gebruik of verzending.

Uw vraag is “Hoe beheer ik dit item? Hoe beslis ik wanneer ik meer moet bestellen en hoeveel ik moet bestellen?” Bij het nemen van deze beslissing zijn er verschillende benaderingen die u kunt gebruiken. Deze blog schetst het meest gebruikte voorraadplanningsbeleid: periodieke bestelling tot (T, S), bestelpunt/bestelhoeveelheid (R, Q) en min/max (s, S). Deze benaderingen zijn vaak ingebed in ERP-systemen en stellen bedrijven in staat om automatische suggesties te genereren over wat en wanneer ze moeten bestellen. Om de juiste beslissing te nemen, moet u weten hoe elk van deze benaderingen werkt en wat de voordelen en beperkingen van elke benadering zijn.

Periodieke beoordeling, order-up-to-beleid

De verkorte notatie voor dit beleid is (T, S), waarbij T de vaste tijd tussen orders is en S de order-up-to-level is.

Wanneer bestellen: Bestellingen worden elke T dagen als een uurwerk geplaatst. Het gebruik van een vast bestelinterval is handig voor bedrijven die hun voorraadniveau niet in realtime kunnen volgen of die er de voorkeur aan geven om op geplande tijdstippen bestellingen aan leveranciers te geven.

Hoeveel te bestellen: Het voorraadniveau wordt gemeten en het verschil tussen dat niveau en het bestellingsniveau S wordt berekend. Als het voorraadniveau 7 eenheden is en S = 10, worden er 3 eenheden besteld.

Opmerking: Dit is het eenvoudigste beleid om te implementeren, maar ook het minst flexibel om te reageren op fluctuaties in vraag en/of doorlooptijd. Houd er ook rekening mee dat, hoewel de ordergrootte voldoende zou zijn om het voorraadniveau terug te brengen naar S als de aanvulling onmiddellijk zou zijn, er in de praktijk enige vertraging van de aanvulling zal zijn gedurende welke tijd de voorraad blijft dalen, dus het voorraadniveau zal zelden alle niveaus bereiken. weg omhoog S.

Doorlopende beoordeling, beleid voor vaste bestelhoeveelheid (bestelpunt, bestelhoeveelheid)

De verkorte notatie voor dit beleid is (R, Q), waarbij R het bestelpunt is en Q de vaste bestelhoeveelheid.

Wanneer bestellen: Bestellingen worden geplaatst zodra de voorraad daalt tot of onder het bestelpunt, R. In theorie wordt het voorraadniveau constant gecontroleerd, maar in de praktijk wordt dit meestal periodiek gecontroleerd aan het begin of einde van elke werkdag.

Hoeveel te bestellen: De ordergrootte is altijd vast op Q-eenheden.

Opmerking: (R, Q) reageert sneller dan (S, T) omdat het sneller reageert op tekenen van dreigende stockout. De waarde van de vaste bestelhoeveelheid Q kan niet helemaal aan u liggen. Leveranciers kunnen vaak voorwaarden dicteren die uw keuze voor Q beperken tot waarden die compatibel zijn met minima en veelvouden. Een leverancier kan bijvoorbeeld aandringen op een bestelling van minimaal 20 eenheden en altijd een veelvoud van 5 zijn. Ordergroottes moeten dus 20, 25, 30, 35, enz. zijn. (Deze opmerking was ook van toepassing op de twee andere voorraadbeleidsregels. )

Continue beoordeling, order-up-to-beleid (Min/Max)

De verkorte notatie voor dit beleid is (s, S), ook wel "kleine s, grote S" genoemd, waarbij s het bestelpunt is en S het order-up-to-niveau is. Dit beleid wordt vaker (Min, Max) genoemd.

Wanneer bestellen: Bestellingen worden geplaatst zodra de voorraad daalt tot of onder de Min. Net als bij (R, Q) wordt het voorraadniveau zogenaamd constant gecontroleerd, maar in de praktijk wordt dit meestal aan het einde van elke werkdag gecontroleerd.

Hoeveel te bestellen: De ordergrootte varieert. Het is gelijk aan het verschil tussen de Max en de huidige inventaris op het moment dat de Min wordt bereikt of overschreden.

Opmerking: (Min, Max) reageert zelfs nog sneller dan (R, Q) omdat het de ordergrootte aanpast om rekening te houden met hoeveel de voorraad onder de Min is gedaald. Wanneer de vraag nul of één eenheden is, stelt een gemeenschappelijke variatie Min = Max -1 in; dit wordt het "basisvoorraadbeleid" genoemd.

Een andere beleidskeuze: wat gebeurt er als ik geen voorraad meer heb?

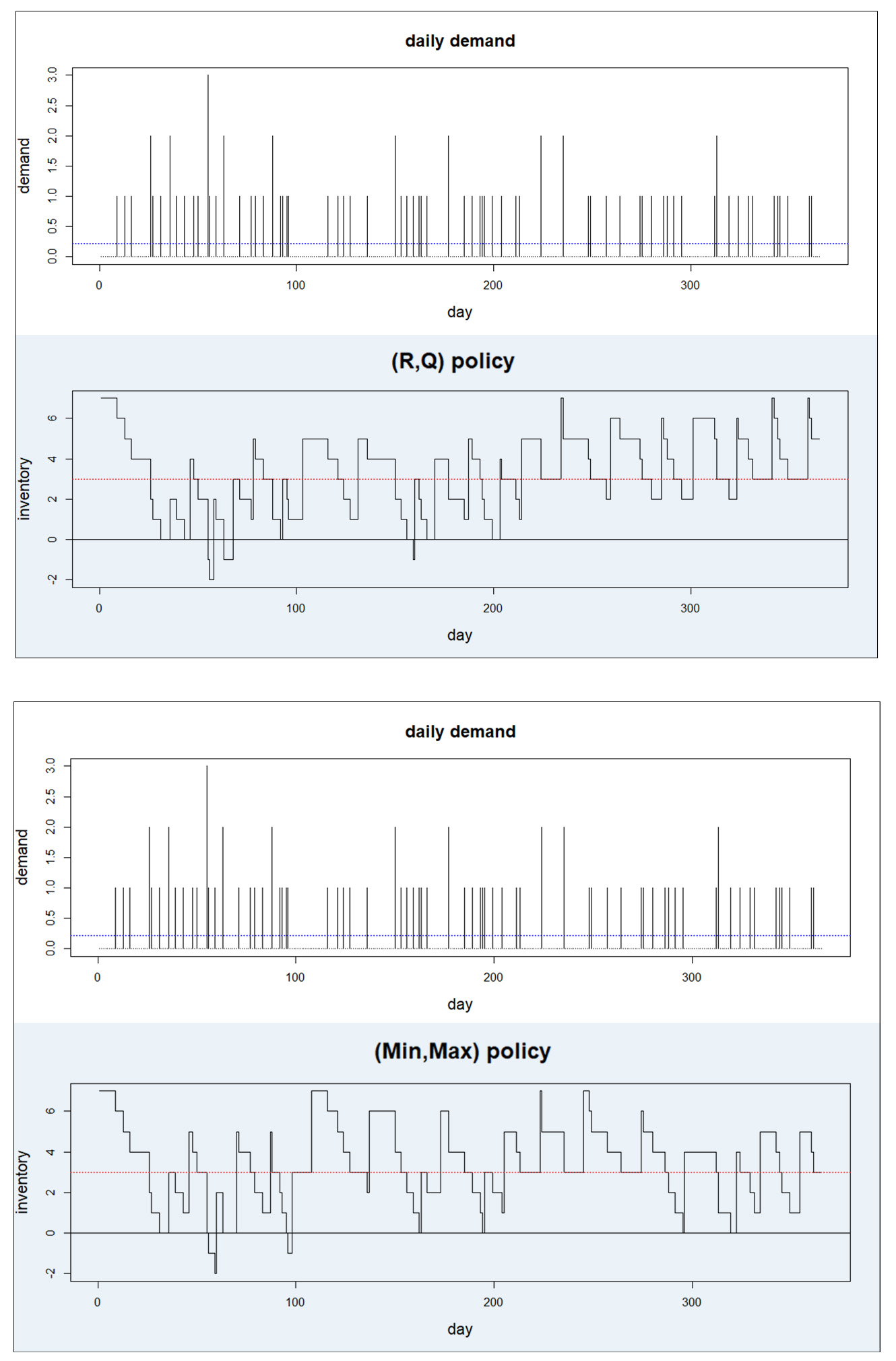

Zoals u zich kunt voorstellen, leidt elk beleid waarschijnlijk tot een andere temporele volgorde van voorraadniveaus (zie figuur 1 hieronder). Er is nog een andere factor die van invloed is op het verloop van gebeurtenissen in de loop van de tijd: het beleid dat u kiest voor het omgaan met stockouts. Grofweg zijn er twee hoofdbenaderingen.

Nabestellingsbeleid: Als je voorraad op is, houd je de bestelling bij en vul je deze later in. Onder dit beleid is het verstandig om te spreken van negatieve voorraad. De negatieve voorraad vertegenwoordigt het aantal backorders dat moet worden gevuld. Vermoedelijk krijgt elke klant die gedwongen wordt te wachten de eerste bonnen wanneer de aanvulling arriveert. U heeft waarschijnlijk een backorderbeleid voor artikelen die uniek zijn voor uw bedrijf en die uw klant nergens anders kan kopen.

Verliesbeleid: Als je voorraad op is, wendt de klant zich tot een andere bron om zijn bestelling uit te voeren. Wanneer de aanvulling arriveert, krijgt een nieuwe klant die nieuwe eenheden. Voorraad kan nooit onder nul komen. Kies dit beleid voor basisproducten die gemakkelijk bij een concurrent kunnen worden gekocht. Als u het niet op voorraad heeft, gaat uw klant hoogstwaarschijnlijk ergens anders heen.

De rol van vraagprognoses bij voorraadbeheer

De keuze van besturingsparameters, zoals de waarden van Min en Max, vereist input van een soort vraagvoorspellingsproces.

Traditioneel betekende dit het bepalen van de waarschijnlijkheidsverdeling van het aantal eenheden dat wordt gevraagd over een vast tijdsinterval, hetzij de doorlooptijd in (R, Q) en (Min, Max) systemen of T + doorlooptijd in (T, S) systemen. Er is aangenomen dat deze verdeling normaal is (de beroemde "klokvormige curve"). Traditionele methoden zijn uitgebreid waarbij niet wordt aangenomen dat de vraagverdeling normaal is, maar een andere verdeling (bijv. Poisson, negatief binomiaal, enz.)

Deze traditionele methoden hebben verschillende tekortkomingen.

- Ten eerste negeert het meestal het probleem van onderschrijding, waarbij de vraag de voorraad niet alleen tot het bestelpunt laat dalen, maar eronder. Ervan uitgaande dat nee onderschrijding leidt tot overschatting van serviceniveaus en opvullingspercentages.

- Ten tweede is de waarschijnlijkheidsverdeling van de vraag heel vaak niet eens in de buurt van "klokvormig" of welke veronderstelde verdeling dan ook werd gekozen - vooral voor items met periodieke vraag naar reserveonderdelen en serviceonderdelen.

- Ten derde vereisen nauwkeurige schattingen van de bedrijfskosten van de voorraad een analyse van de gehele aanvullingscyclus (van de ene aanvulling tot de volgende), niet alleen het deel van de cyclus dat begint met de voorraad die het bestelpunt bereikt.

- Ten slotte zijn de doorlooptijden voor aanvulling doorgaans onvoorspelbaar of willekeurig, niet vast. Veel modellen gaan uit van een vaste doorlooptijd op basis van een gemiddelde, door de leverancier opgegeven doorlooptijd of gemiddelde doorlooptijd + veiligheidstijd.

Gelukkig bestaat er betere software voor voorraadplanning en voorraadoptimalisatie, gebaseerd op het genereren van een volledige reeks willekeurige vraagscenario's, samen met willekeurige doorlooptijden. Deze scenario's "stresstesten" elk voorgesteld paar parameters voor voorraadbeheer en beoordelen hun verwachte prestaties. Gebruikers kunnen niet alleen kiezen tussen beleidsregels (bijv. Min, Max vs. R, Q) maar ook bepalen welke variant van het voorgestelde beleid het beste is (bijv. Min, Max van 10,20 vs. 15, 25, enz.) Voorbeelden hiervan scenario's worden hieronder gegeven.

Het proces van het bestellen van aanvullingsvoorraad is zo duur en omslachtig dat u ook het aantal inkooporders dat u moet genereren wilt minimaliseren

Kiezen tussen voorraadbeheerbeleid

Welke polis past bij u? Er is een duidelijke pikorde in termen van artikelbeschikbaarheid, met (Min, Max) eerst, (R, Q) als tweede en (T, S) als laatste. Deze volgorde vloeit voort uit de mate waarin het beleid reageert op fluctuaties in de willekeur van vraag en aanvulling. De volgorde is omgekeerd als het gaat om het gemak van implementatie.

Hoe "scoort" u de prestaties van een voorraadbeleid? Er zijn twee tegengestelde krachten die in evenwicht moeten zijn: kosten en service.

Voorraadkosten kunnen worden uitgedrukt als voorraadinvestering of voorraadbedrijfskosten. De eerste is de dollarwaarde van de items die wachten om te worden gebruikt. Dit laatste is de som van drie componenten: bewaarkosten (de kosten van "verzorging en voeding van spullen op de plank"), bestelkosten (in feite de kosten van het snijden van een inkooporder en het ontvangen van die bestelling) en tekortkosten (de boete die u betaalt wanneer u een verkoop verliest of een klant dwingt te wachten op wat hij wil).

Service wordt meestal gemeten door serviceniveau en opvullingspercentage. Serviceniveau is de kans dat een aangevraagd artikel direct uit voorraad wordt verzonden. Het opvullingspercentage is het aandeel van de gevraagde eenheden die onmiddellijk uit voorraad worden verzonden. Als voormalig professor beschouw ik het serviceniveau als een alles-of-niets-cijfer: als een klant 10 eenheden nodig heeft en u kunt er slechts 9 leveren, is dat een F. Opvullingspercentage is een gedeeltelijk kredietcijfer: 9 op 10 is 90% .

Wanneer u beslist over de waarden van voorraadbeheerbeleid, vindt u een balans tussen kosten en service. U kunt perfecte service verlenen door een oneindige inventaris bij te houden. U kunt de kosten op nul houden door geen voorraad aan te houden. Je moet een verstandige plek vinden om te opereren tussen deze twee belachelijke uitersten. Het genereren en analyseren van vraagscenario's kan de gevolgen van uw keuzes kwantificeren.

Een demonstratie van de verschillen tussen twee voorraadbeheerbeleidslijnen

We laten nu zien hoe voorhanden voorraad verschillend evolueert onder twee beleidsregels. De twee beleidsregels zijn (R, Q) en (Min, Max) waarbij backorders zijn toegestaan. Om de vergelijking eerlijk te houden, stellen we Min = R en Max = R+Q in, gebruiken we een vaste doorlooptijd van vijf dagen en onderwerpen we beide polissen aan dezelfde volgorde van dagelijkse eisen gedurende 365 gesimuleerde werkdagen.

Afbeelding 1 toont de dagelijkse voorhanden voorraad onder de twee polissen onderworpen aan hetzelfde patroon van dagelijkse vraag. In dit voorbeeld heeft het beleid (Min, Max) slechts twee periodes van negatieve voorraad gedurende het jaar, terwijl het beleid (R, Q) er drie heeft. Het beleid (Min, Max) werkt ook met een kleiner gemiddeld aantal beschikbare eenheden. Verschillende vraagreeksen zullen verschillende resultaten opleveren, maar over het algemeen presteert het (Min, Max) beleid beter.

Houd er rekening mee dat de plots van voorhanden voorraad informatie bevatten die nodig is om zowel kosten- als beschikbaarheidsstatistieken te berekenen.

Afbeelding 1: vergelijking van dagelijkse voorhanden voorraad onder twee voorraadbeleidslijnen

Rol van software voor voorraadplanning

De best-of-breed systemen voor inventarisplanning, prognoses en optimalisatie kunnen u helpen bepalen welk type beleid (is het beter om Min/Max te gebruiken in plaats van R,Q) en welke invoersets optimaal zijn (dwz wat moet ik invoeren voor Min en Max ). De beste systemen voor voorraadplanning en vraagvoorspelling kunnen u helpen deze geoptimaliseerde invoer te ontwikkelen, zodat u uw ERP-systemen regelmatig kunt vullen en bijwerken met nauwkeurige aanvullingsdrivers.

Overzicht

We hebben de drie meest gebruikte beleidsregels voor voorraadbeheer gedefinieerd en beschreven: (T, S), (R, Q) en (Min, Max), samen met de twee meest voorkomende reacties op stockouts: nabestellingen of verloren bestellingen. We merkten op dat deze beleidsmaatregelen steeds meer inspanningen vergen om te implementeren, maar ook steeds betere gemiddelde prestaties leveren. We benadrukten de rol van vraagprognoses bij het beoordelen van voorraadbeheerbeleid. Ten slotte illustreerden we hoe de keuze van het beleid het dagelijkse voorraadniveau beïnvloedt.

gerelateerde berichten

Op prognoses gebaseerd voorraadbeheer voor een betere planning

Forecast-based inventory management, or MRP (Material Requirements Planning) logic, is a forward-planning method that helps businesses meet demand without overstocking or understocking. By anticipating demand and adjusting inventory levels, it maintains a balance between meeting customer needs and minimizing excess inventory costs. This approach optimizes operations, reduces waste, and enhances customer satisfaction.

Maak van AI-gestuurde voorraadoptimalisatie een bondgenoot voor uw organisatie

In deze blog onderzoeken we hoe organisaties uitzonderlijke efficiëntie en nauwkeurigheid kunnen bereiken met AI-gestuurde voorraadoptimalisatie. Traditionele methoden voor voorraadbeheer schieten vaak tekort vanwege hun reactieve karakter en hun afhankelijkheid van handmatige processen. Het handhaven van optimale voorraadniveaus is van fundamenteel belang om aan de vraag van de klant te voldoen en tegelijkertijd de kosten te minimaliseren. De introductie van AI-gestuurde voorraadoptimalisatie kan de last van handmatige processen aanzienlijk verminderen, waardoor supply chain-managers worden ontlast van vervelende taken.

Het belang van duidelijke definities van serviceniveaus bij voorraadbeheer

Voorraadoptimalisatiesoftware die 'wat als'-analyse ondersteunt, legt de afweging tussen voorraadtekorten en extra kosten van verschillende serviceniveaudoelen bloot. Maar eerst is het belangrijk om te identificeren hoe ‘serviceniveaus’ worden geïnterpreteerd, gemeten en gerapporteerd. Dit voorkomt miscommunicatie en het valse gevoel van veiligheid dat kan ontstaan als er minder strenge definities worden gebruikt. Als u duidelijk definieert hoe het serviceniveau wordt berekend, staan alle belanghebbenden op één lijn. Dit vergemakkelijkt een betere besluitvorming.