Misschien herinner je je het verhaal van Goudlokje uit je jeugd lang geleden. Soms was de pap te heet, soms te koud, maar een keer was het precies goed. Nu we volwassen zijn, kunnen we dat sprookje vertalen in een professioneel principe voor voorraadplanning: er kan te weinig of te veel voorraad zijn en er is een bepaald Goudlokje-niveau dat "precies goed" is. Deze blog gaat over het vinden van die sweet spot.

Bekijk dit voorbeeld om onze fabel over de toeleveringsketen te illustreren. Stelt u zich eens voor dat u serviceonderdelen verkoopt om de systemen van uw klanten draaiende te houden. U biedt een bepaald serviceonderdeel aan dat u $100 kost om te maken, maar dat wordt verkocht voor een opslag van 20%. Je kunt $20 verdienen met elke eenheid die je verkoopt, maar je mag niet de hele $20 houden vanwege de voorraadkosten die je draagt om het onderdeel te kunnen verkopen. Er zijn onderhoudskosten om het onderdeel in goede staat te houden terwijl het op voorraad is en bestelkosten om eenheden die u verkoopt aan te vullen. Ten slotte verliest u soms inkomsten uit verloren verkopen als gevolg van stockouts.

Deze bedrijfskosten kunnen rechtstreeks verband houden met de manier waarop u het onderdeel in voorraad beheert. Neem voor ons voorbeeld aan dat u een (Q,R) voorraadbeleid gebruikt, waarbij Q de hoeveelheid voor de aanvullingsorder is en R het bestelpunt is. Neem verder aan dat de reden dat u geen $30 per eenheid maakt, is dat u concurrenten heeft en dat klanten het onderdeel van hen zullen krijgen als ze het niet van u kunnen krijgen.

Zowel uw omzet als uw kosten zijn op complexe manieren afhankelijk van uw keuzes voor Q en R. Deze zullen bepalen hoeveel u bestelt, wanneer en dus hoe vaak u bestelt, hoe vaak uw voorraad op is en dus hoeveel verkopen u verliest, en hoeveel contant geld dat u vastlegt in de inventaris. Het is onmogelijk om deze relaties op basis van giswerk uit te rekenen, maar moderne software kan de relaties zichtbaar maken en de dollarcijfers berekenen die u nodig hebt om uw keuze van waarden voor Q en R te sturen. Het doet dit door gedetailleerde, op feiten gebaseerde, probabilistische simulaties uit te voeren die kosten en prestaties voorspellen door middel van een groot aantal realistische vraagscenario's.

Met deze resultaten in de hand, kunt u de marge berekenen die is gekoppeld aan (Q,R) waarden met behulp van de eenvoudige formule

Marge = (Vraag - Verloren omzet) x Winst per verkochte eenheid - Bestelkosten - Aanhoudingskosten.

In deze formule zijn gederfde verkopen, bestelkosten en bewaarkosten afhankelijk van bestelpunt R en bestelhoeveelheid Q.

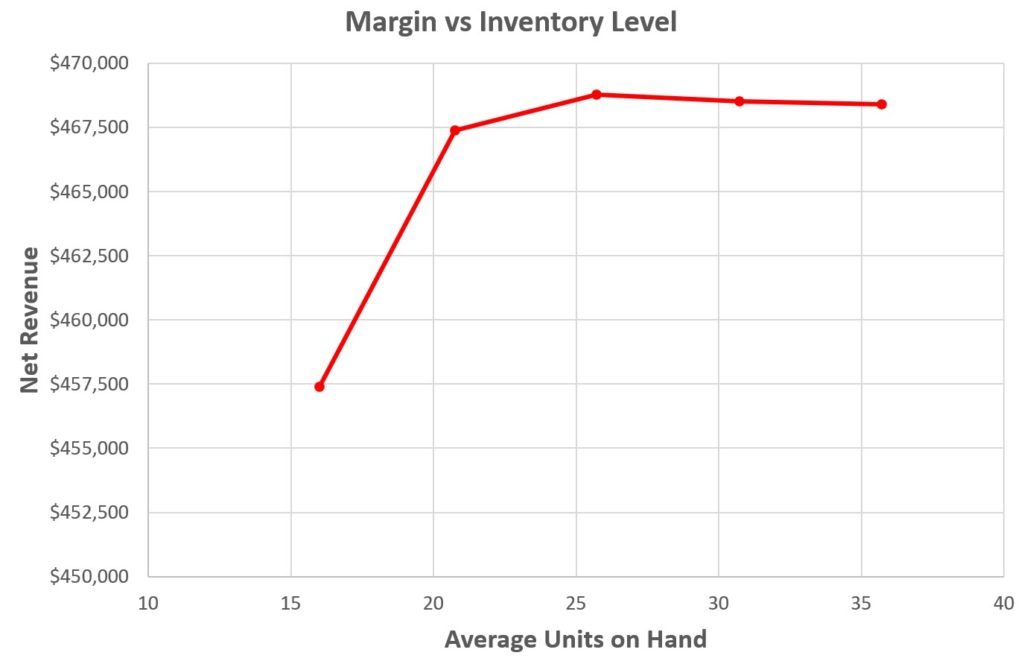

Afbeelding 1 toont het resultaat van simulaties die Q vaststelden op 25 eenheden en R varieerden van 10 tot 30 in stappen van 5. Hoewel de curve bovenaan vrij vlak is, zou u het meeste geld verdienen door een voorraad van ongeveer 25 eenheden aan te houden ( wat overeenkomt met instelling R = 20). Meer voorraad, ondanks een hoger serviceniveau en minder verloren verkopen, zou iets minder geld opleveren (en veel meer geld opleveren), en minder voorraad zou veel minder opleveren.

Zonder te vertrouwen op de inventarissimulatiesoftware, zouden we niet kunnen ontdekken:

- a) dat het mogelijk is om te weinig en te veel inventaris te dragen

- b) wat het beste voorraadniveau is?

- c) hoe er te komen door de juiste keuzes van bestelpunt R en bestelhoeveelheid Q.

Zonder een expliciet begrip van het bovenstaande, zullen bedrijven dagelijkse voorraadbeslissingen nemen op basis van onderbuikgevoel en op middeling gebaseerde vuistregels. De hier beschreven afwegingen worden niet blootgelegd en de resulterende mix van voorraad levert een veel lager rendement op, waardoor honderdduizenden tot miljoenen per jaar aan gederfde winst verloren gaan. Dus wees als Goudlokje. Met de juiste systemen en softwaretools kunt u het ook precies goed krijgen!

Het beheren van de voorraad reserveonderdelen: beste praktijken

In this blog, we’ll explore several effective strategies for managing spare parts inventory, emphasizing the importance of optimizing stock levels, maintaining service levels, and using smart tools to aid in decision-making. Managing spare parts inventory is a critical component for businesses that depend on equipment uptime and service reliability. Unlike regular inventory items, spare parts often have unpredictable demand patterns, making them more challenging to manage effectively. An efficient spare parts inventory management system helps prevent stockouts that can lead to operational downtime and costly delays while also avoiding overstocking that unnecessarily ties up capital and increases holding costs.

12 Oorzaken van Overstocking en Praktische Oplossingen

Effectief voorraadbeheer is cruciaal voor het behouden van een gezonde balans en het verzekeren dat middelen optimaal worden toegewezen. Hier is een diepgaande verkenning van de belangrijkste oorzaken van overstocking, hun implicaties en mogelijke oplossingen.

FAQ: Slimme IP&O voor beter voorraadbeheer.

Effective supply chain and inventory management are essential for achieving operational efficiency and customer satisfaction. This blog provides clear and concise answers to some basic and other common questions from our Smart IP&O customers, offering practical insights to overcome typical challenges and enhance your inventory management practices. Focusing on these key areas, we help you transform complex inventory issues into strategic, manageable actions that reduce costs and improve overall performance with Smart IP&O.