Het beheer van reserveonderdelen brengt tal van uitdagingen met zich mee, zoals onverwachte storingen, veranderende schema's en inconsistente vraagpatronen. Traditionele prognosemethoden en handmatige benaderingen zijn niet effectief in het omgaan met deze complexiteit. Om deze uitdagingen het hoofd te bieden, schetst deze blog de belangrijkste strategieën die prioriteit geven aan serviceniveaus, probabilistische methoden gebruiken om bestelpunten te berekenen, het voorraadbeleid regelmatig aanpassen en een speciaal planningsproces implementeren om overmatige voorraad te voorkomen. Verken deze strategieën om de inventaris van reserveonderdelen te optimaliseren en de operationele efficiëntie te verbeteren.

Onder aan de streep vooraf

1. Voorraadbeheer is Risicomanagement.

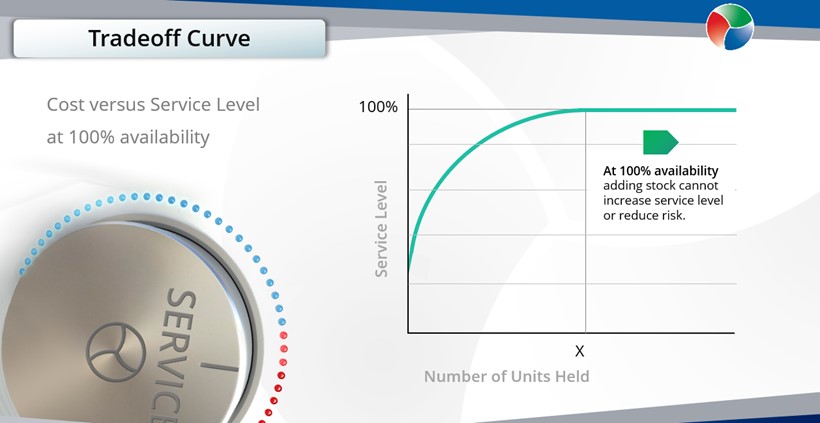

2. Kan risico's niet goed of op schaal beheren subjectieve planning - Noodzaak om service versus kosten te kennen.

3. Dat is het niet variabiliteit van vraag en aanbod dat is het probleem – het is hoe je ermee omgaat.

4. Reserveonderdelen hebben periodieke vraag naar dus traditionele methoden werken niet.

5.Vuistregel benaderingen houden geen rekening met de variabiliteit van de vraag en wijzen voorraad verkeerd toe.

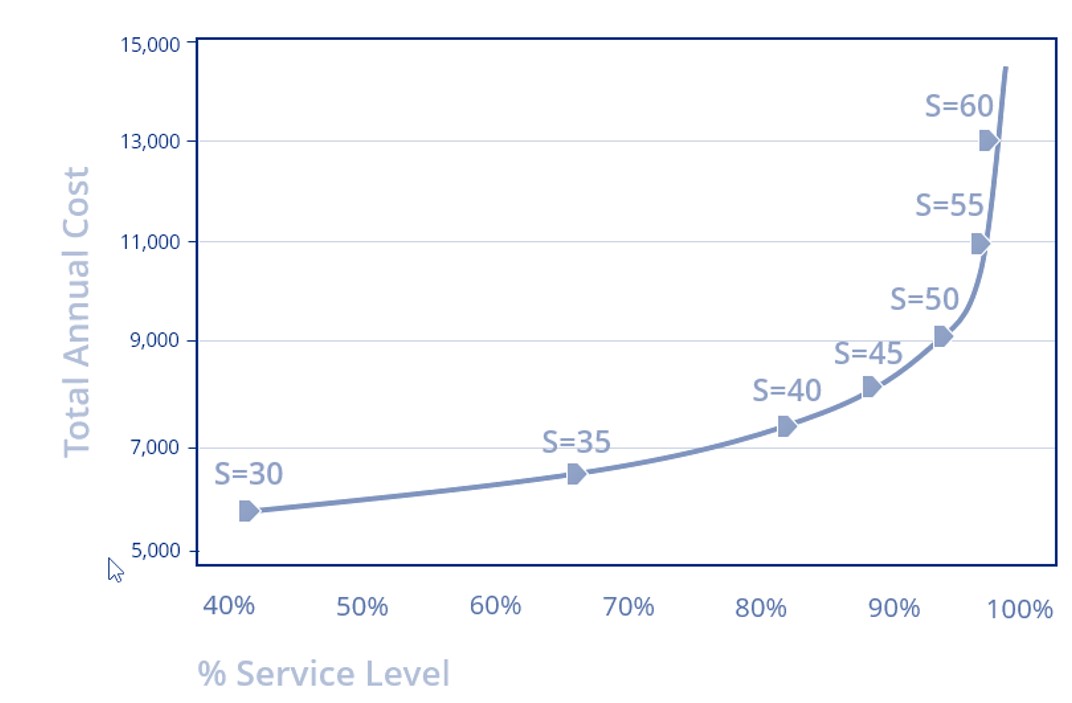

6.Gebruik Service Level Driven Planning (afwegingen tussen service en kosten) om voorraadbeslissingen te stimuleren.

7.Probabilistisch benaderingen zoals Bootstrapping nauwkeurige schattingen van bestelpunten opleveren.

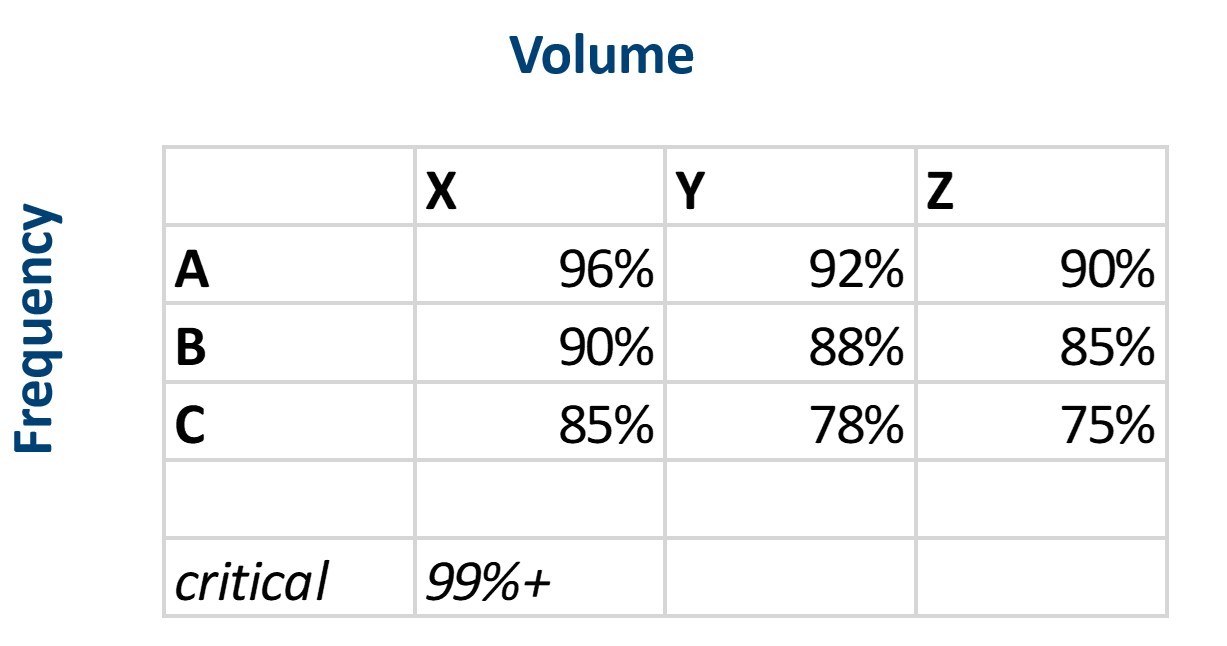

8.Onderdelen classificeren en wijs doelen op serviceniveau toe per klasse.

9.Kalibreer vaak opnieuw - duizenden onderdelen hebben oude, verouderde bestelpunten.

10.Herstelbare onderdelen speciale behandeling nodig hebben.

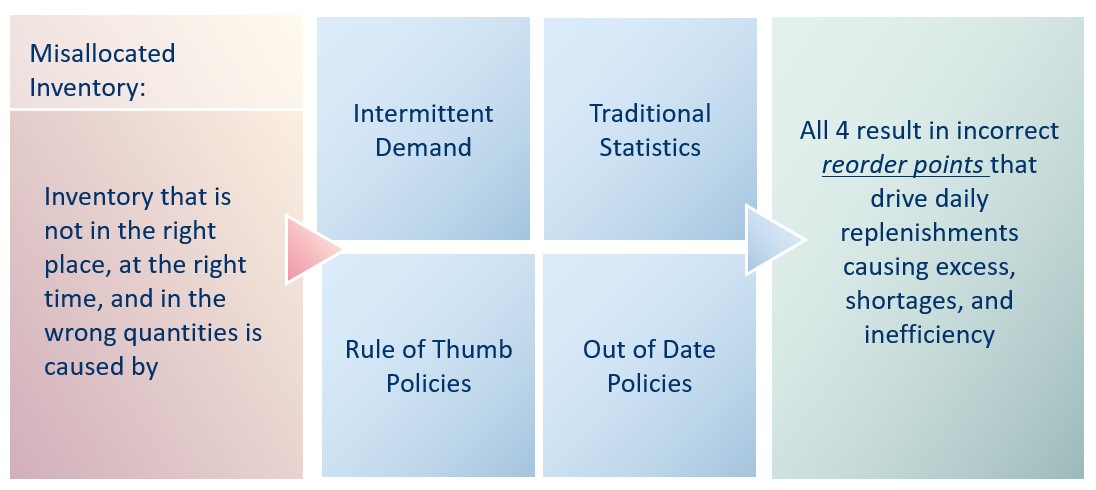

Concentreer u op de echte grondoorzaken

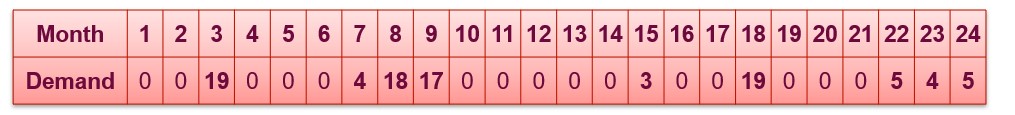

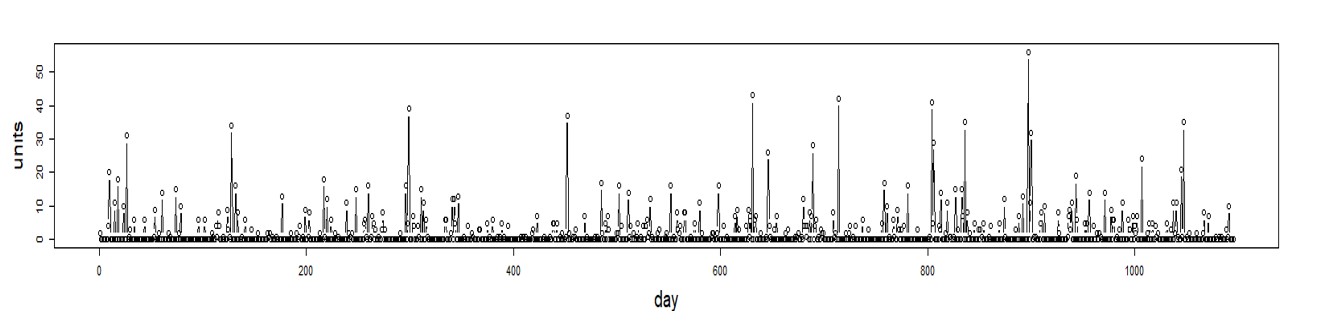

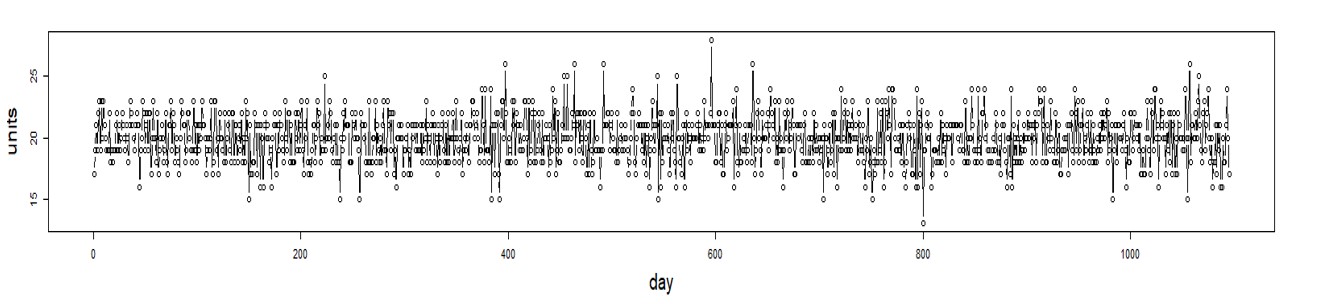

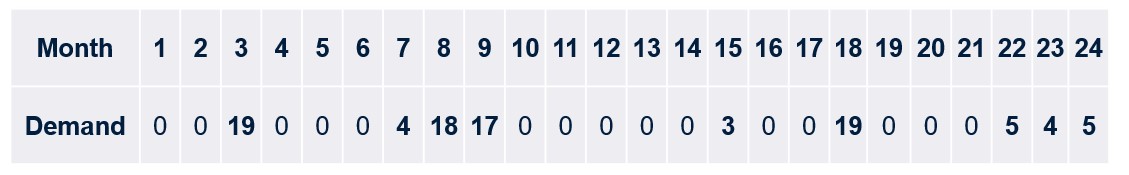

Intermittent Demand

- Langzaam bewegend, onregelmatig of sporadisch met een groot percentage nulwaarden.

- Waarden die niet gelijk zijn aan nul worden willekeurig gemengd – spikes zijn groot en gevarieerd.

- Is niet klokvormig (de vraag is niet normaal verdeeld rond het gemiddelde.)

- Ten minste 70% van de onderdelen van een typisch nutsbedrijf wordt met tussenpozen gevraagd.

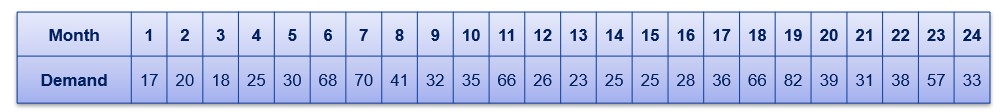

Normale vraag

- Zeer weinig periodes zonder vraag (uitzondering zijn seizoensgebonden onderdelen.)

- Vertoont vaak trend-, seizoens- of cyclische patronen.

- Lagere niveaus van vraagvariabiliteit.

- Is klokvormig (de vraag is normaal verdeeld rond het gemiddelde.)

Ga niet af op gemiddelden

- OK voor het bepalen van typisch gebruik gedurende langere tijd.

- Voorspelt vaak meer "nauwkeurig" dan sommige geavanceerde methoden.

- Maar... onvoldoende om te bepalen wat je in voorraad moet hebben.

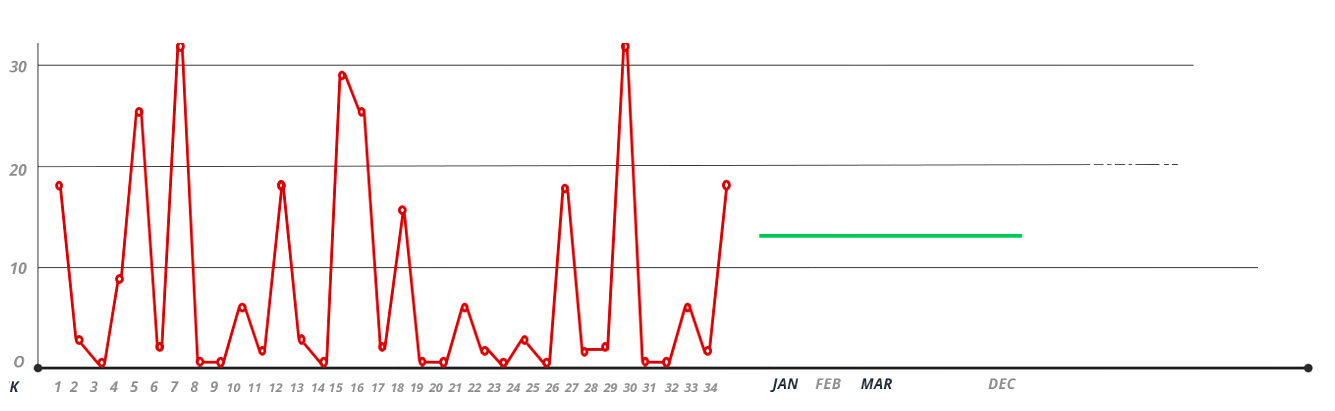

Buffer niet met veelvouden van gemiddelden

Voorbeeld: twee even belangrijke onderdelen, dus laten we ze hetzelfde behandelen.

We zullen meer bestellen wanneer Voorraad ≤ 2 x Gem. Levertijd Vraag.

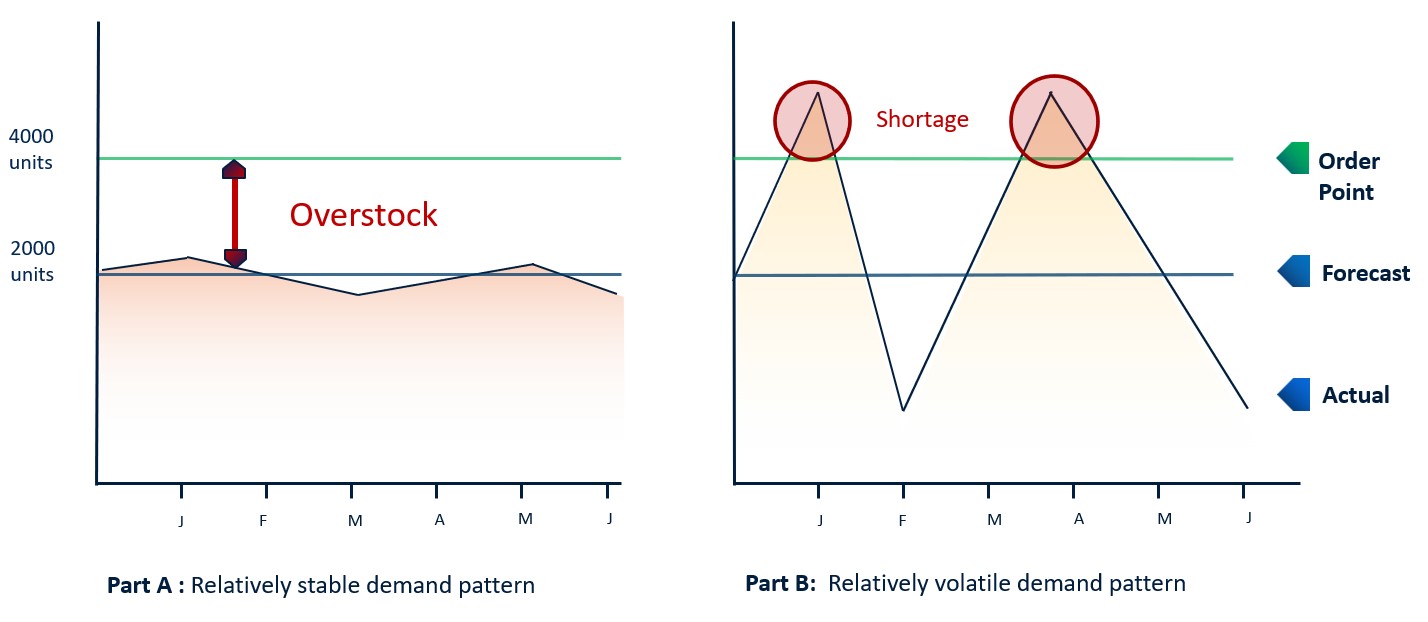

Gebruik Service Level-afwegingscurven om de veiligheidsvoorraad te berekenen

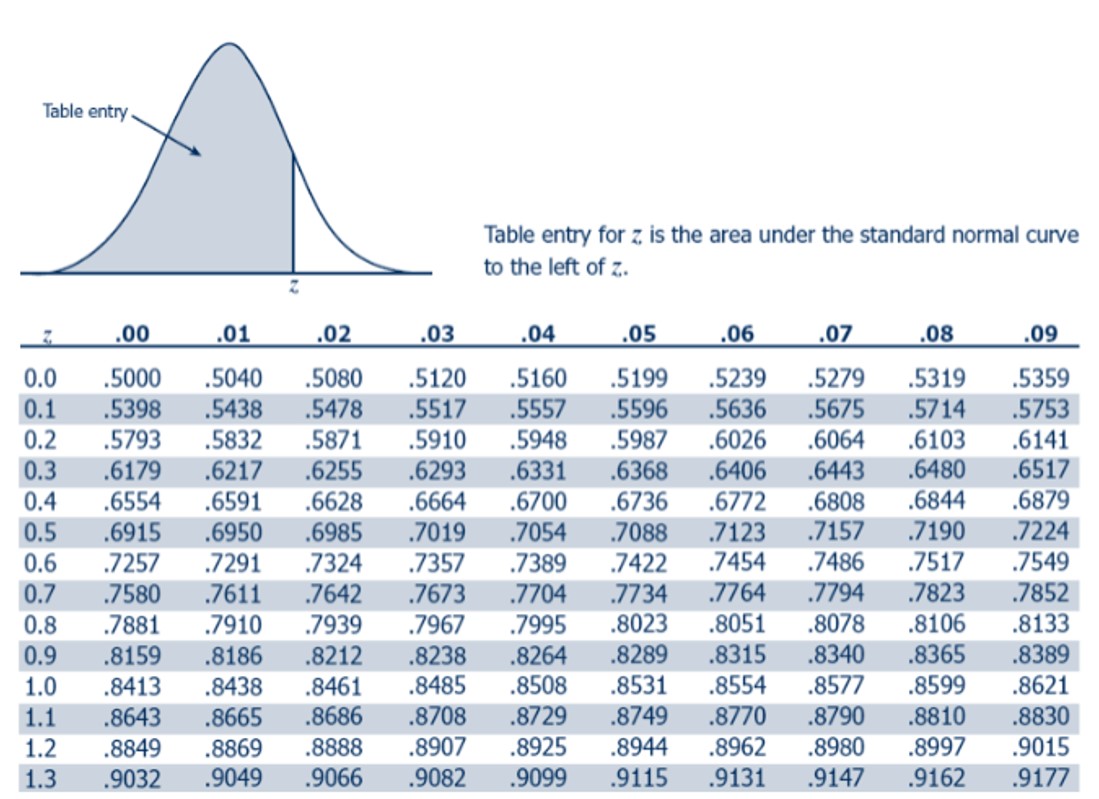

Standaard Normale Kansen

OK voor normale vraag. Werkt niet met periodieke vraag!

Gebruik geen normale (klokvormige) verdelingen

- U krijgt de afwegingscurve verkeerd:

- u richt zich bijvoorbeeld op 95% maar bereikt 85%.

- u richt zich bijvoorbeeld op 99% maar bereikt 91%.

- Dit is een enorme misser met kostbare implicaties:

– U slaat vaker een voorraad op dan verwacht.

– U begint met het toevoegen van subjectieve buffers ter compensatie en vervolgens met overstock.

– Gebrek aan vertrouwen/twijfelen aan output verlamt de planning.

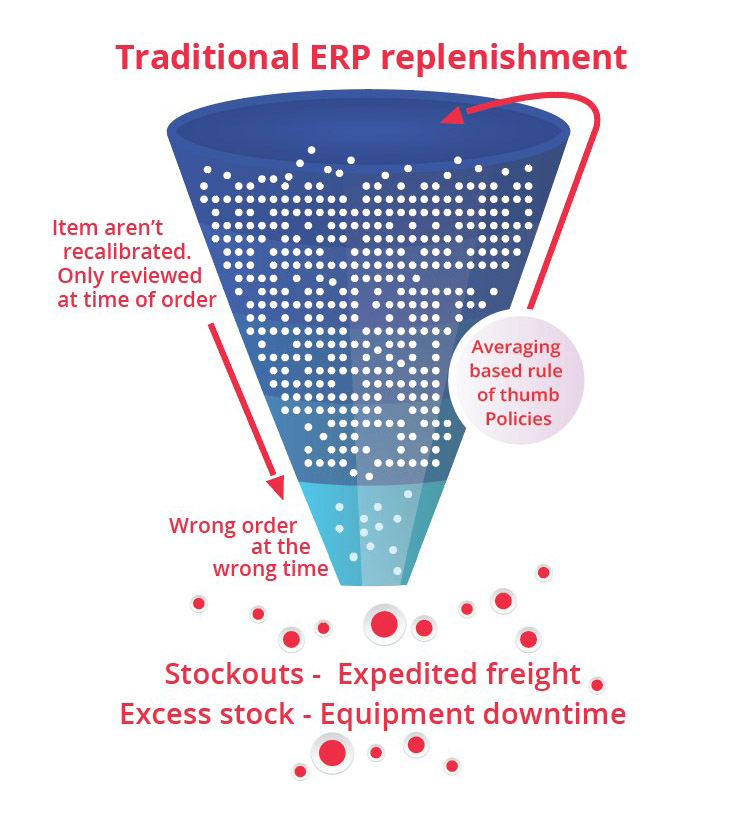

Waarom traditionele methoden mislukken bij intermitterende vraag:

Traditionele methoden zijn niet ontworpen om kernproblemen in het beheer van reserveonderdelen aan te pakken.

Behoefte: Kansverdeling (niet klokvormig) van vraag over variabele doorlooptijd.

- Get: Voorspelling van gemiddeld vraag in elke maand, geen totaal over de doorlooptijd.

- Get: vastgeschroefd model van variabiliteit, meestal het normale model, meestal verkeerd.

Behoefte: blootstelling van afwegingen tussen beschikbaarheid van artikelen en voorraadkosten.

- Krijg: niets van dit alles; krijg in plaats daarvan veel inconsistente, ad-hocbeslissingen.

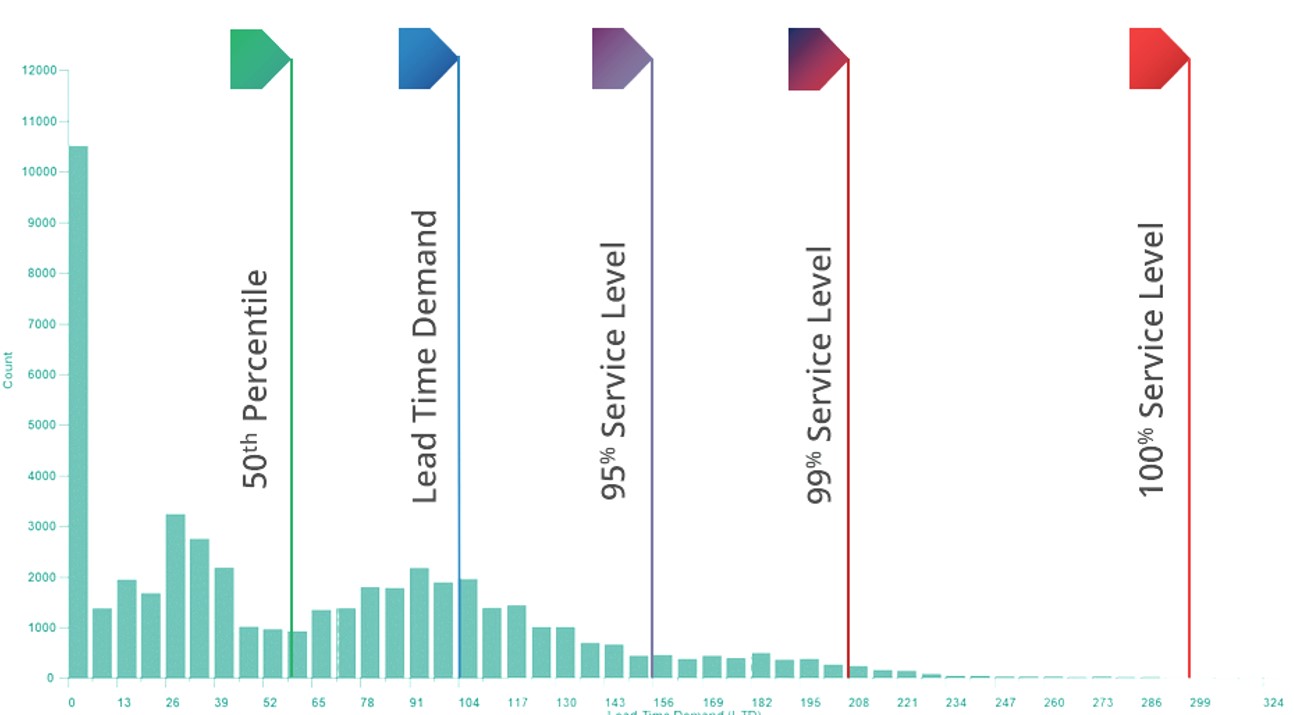

Gebruik statistische bootstrapping om de verdeling te voorspellen:

Benut vervolgens de distributie om het voorraadbeleid te optimaliseren.

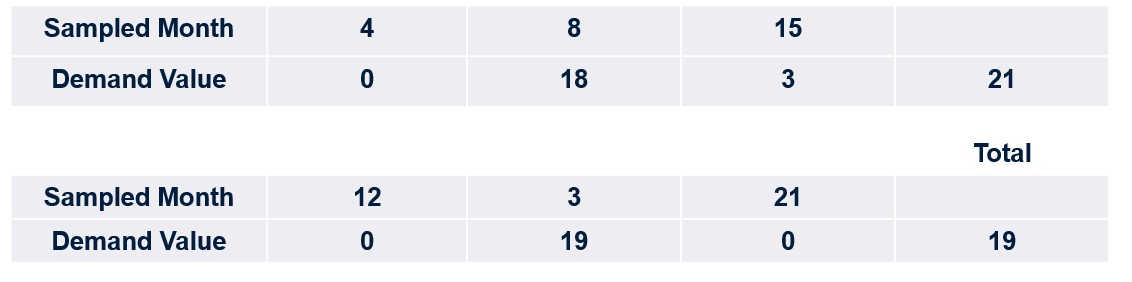

Hoe werkt Bootstrapping?

24 maanden historische vraaggegevens.

Bootstrap-scenario's voor een doorlooptijd van 3 maanden.

Bootstrapping bereikt het doel van het serviceniveau met een nauwkeurigheid van bijna 100%!

- Nationale opslagoperatie.

Taak: voorraadniveaus voorspellen voor 12.000 periodiek gevraagde SKU's op serviceniveaus 95% en 99%

Resultaten:

Op serviceniveau 95% was 95.23% niet op voorraad.

Op serviceniveau 99% was 98.66% niet op voorraad.

Dit betekent dat u kunt vertrouwen op output om verwachtingen te scheppen en met vertrouwen gerichte voorraadaanpassingen door te voeren die de voorraad verlagen en de service verbeteren.

Stel doelserviceniveaus in op basis van bestelfrequentie en -omvang

Herbestelpunten regelmatig opnieuw kalibreren

- Statische ROP's veroorzaken overschotten en tekorten.

- Naarmate de doorlooptijd toeneemt, neemt ook de ROP toe en vice versa.

- Naarmate het gebruik afneemt, moet de ROP dat ook doen en vice versa.

- Hoe langer u wacht met herijken, hoe groter de onbalans.

- Bergen onderdelen te vroeg of te laat besteld.

- Verspilt de tijd van kopers door de verkeerde bestellingen te plaatsen.

- Wekt wantrouwen in systemen en dwingt gegevenssilo's af.

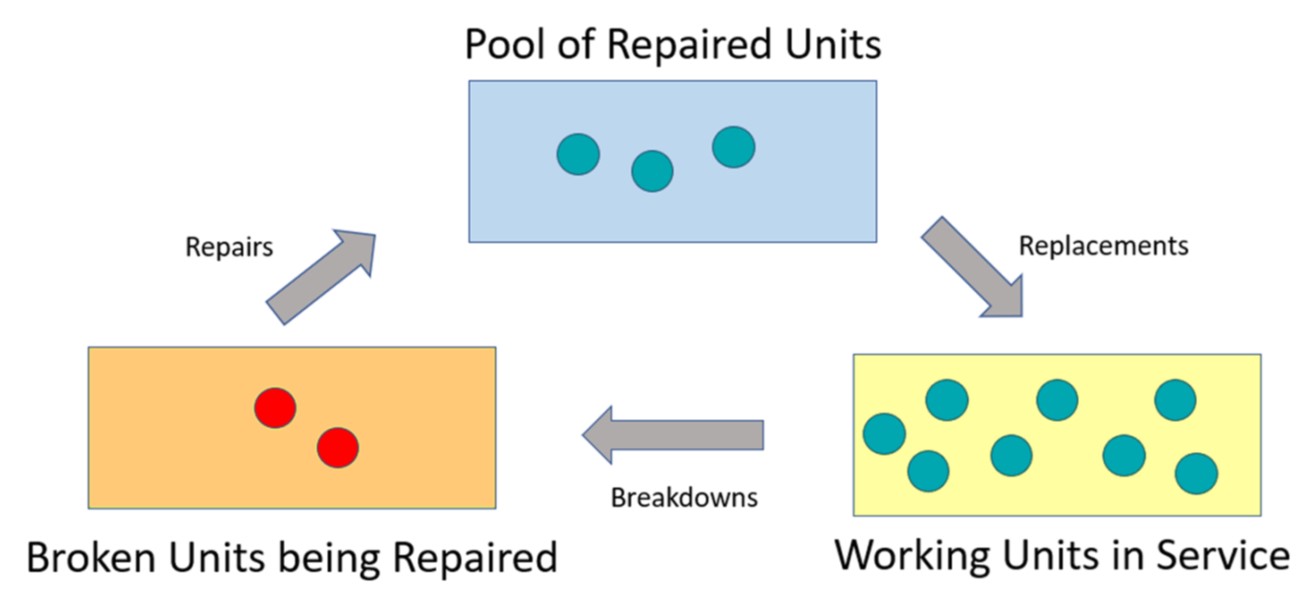

Doe plannen draaibaar (Onderdelen repareren) Anders

Overzicht

1. Voorraadbeheer is Risicomanagement.

2. Kan risico's niet goed of op schaal beheren subjectieve planning - Noodzaak om service versus kosten te kennen.

3. Dat is het niet variabiliteit van vraag en aanbod dat is het probleem – het is hoe je ermee omgaat.

4. Reserveonderdelen hebben periodieke vraag naar dus traditionele methoden werken niet.

5.Vuistregel benaderingen houden geen rekening met de variabiliteit van de vraag en wijzen voorraad verkeerd toe.

6.Gebruik Service Level Driven Planning (afwegingen tussen service en kosten) om voorraadbeslissingen te stimuleren.

7.Probabilistisch benaderingen zoals Bootstrapping nauwkeurige schattingen van bestelpunten opleveren.

8.Onderdelen classificeren en wijs doelen op serviceniveau toe per klasse.

9.Kalibreer vaak opnieuw - duizenden onderdelen hebben oude, verouderde bestelpunten.

10.Herstelbare onderdelen speciale behandeling nodig hebben.

Software voor planning van reserveonderdelen

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.