Terwijl de wereld zijn adem inhoudt om te zien hoe het nieuwe coronavirus (2019-nCOV) zich zal ontwikkelen, kruisen we onze vingers voor al diegenen die momenteel in quarantaine of onder behandeling zijn en bidden dat gezondheidsautoriteiten over de hele wereld binnenkort de overhand zullen krijgen .

Deze korte opmerking gaat over een manier waarop uw bedrijf een plan kan ontwikkelen om zich aan te passen aan een van de mogelijke gevolgen van het virus: plotselinge toename van de tijd die nodig is om voorraadaanvulling van leveranciers te krijgen. Toeleveringsketens over de hele wereld worden verstoord. Als dit jou overkomt, hoe kun je dan systematisch reageren?

Reageren op langere doorlooptijden

Dit is een probleem dat kan worden opgelost met behulp van geavanceerde supply chain-analyses. Waarschijnlijk hebt u deze technologie al gebruikt om goede keuzes te maken voor de controleparameters die worden gebruikt bij het beheer van al uw voorraaditems, bijvoorbeeld waarden voor Min en Max of bestelpunt en bestelhoeveelheid. De specifieke technische vraag die hier aan de orde komt, is hoe een toename van de doorlooptijd van aanvullingen kan worden omgezet in veranderingen in die controleparameters.

Over het algemeen vereisen langere doorlooptijden dikkere voorraden als u een hoog niveau van klantenservice wilt behouden. Deze algemene regel vertaalt zich in grotere waarden van Min en/of Max. Hoeveel groter hangt kritisch af van welke nieuwe, langere doorlooptijdwaarden zullen verschijnen en hun waarschijnlijkheid van voorkomen.

Hoewel veel planningssoftwaresystemen uitgaan van een vaste doorlooptijd, is de realiteit dat bijna alle doorlooptijden een zekere mate van willekeur hebben. Door te negeren dat willekeur het risico op stockout vergroot, is het belangrijk om een goede schatting te hebben van de waarschijnlijkheidsverdeling van doorlooptijden. In normale tijden kunnen uw transactiegegevens worden gebruikt om die relatie in te schatten. Maar plotselinge verstoringen zoals 2019-nCOV creëren ongekende situaties waarin u weloverwogen moet raden welke nieuwe vertragingen u zult zien en hoe waarschijnlijk die zijn. We gaan er hier van uit dat u zich een aantal van dergelijke scenario's kunt voorstellen en wilt uitzoeken hoe u er het beste op kunt reageren.

Een voorbeeld met behulp van geavanceerde software

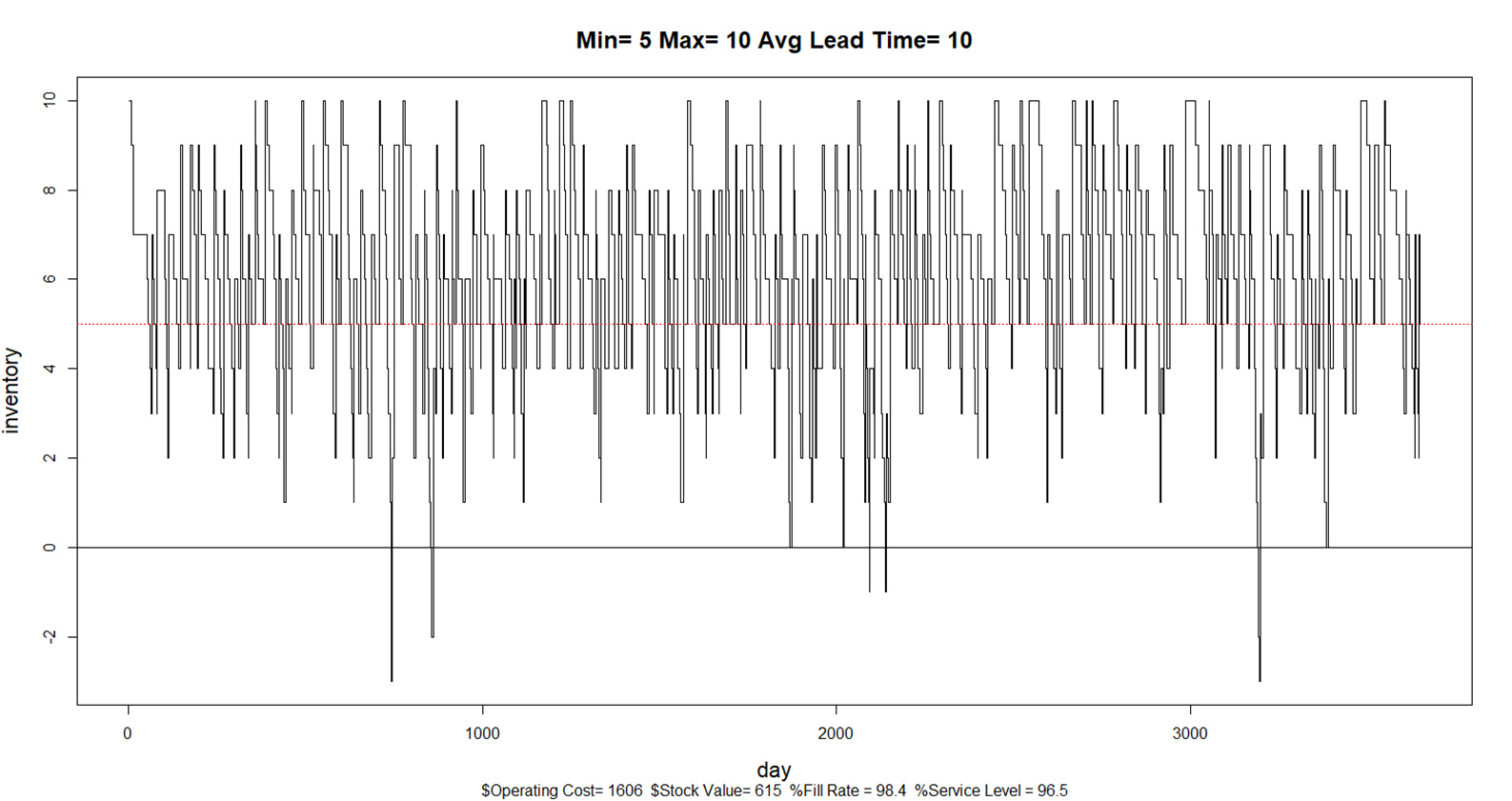

Overweeg een hypothetisch voorbeeld om dit soort prospectieve planning te illustreren. Eén item, een reserveonderdeel, heeft een vast patroon van doorlooptijden voor aanvulling, met vertragingen van 5, 10 en 15 dagen met respectievelijk 15%-, 70%- en 15%-kansen. Gezien deze verdeling en een willekeurige vraag van gemiddeld één eenheid per 5 dagen, doen waarden van Min = 5 en Max = 10 het goed. Figuur 1 toont een simulatie van 10 jaar dagelijks gebruik onder dit scenario. Het opvullingspercentage en het serviceniveau zijn hoog, en stockouts komen niet vaak voor.

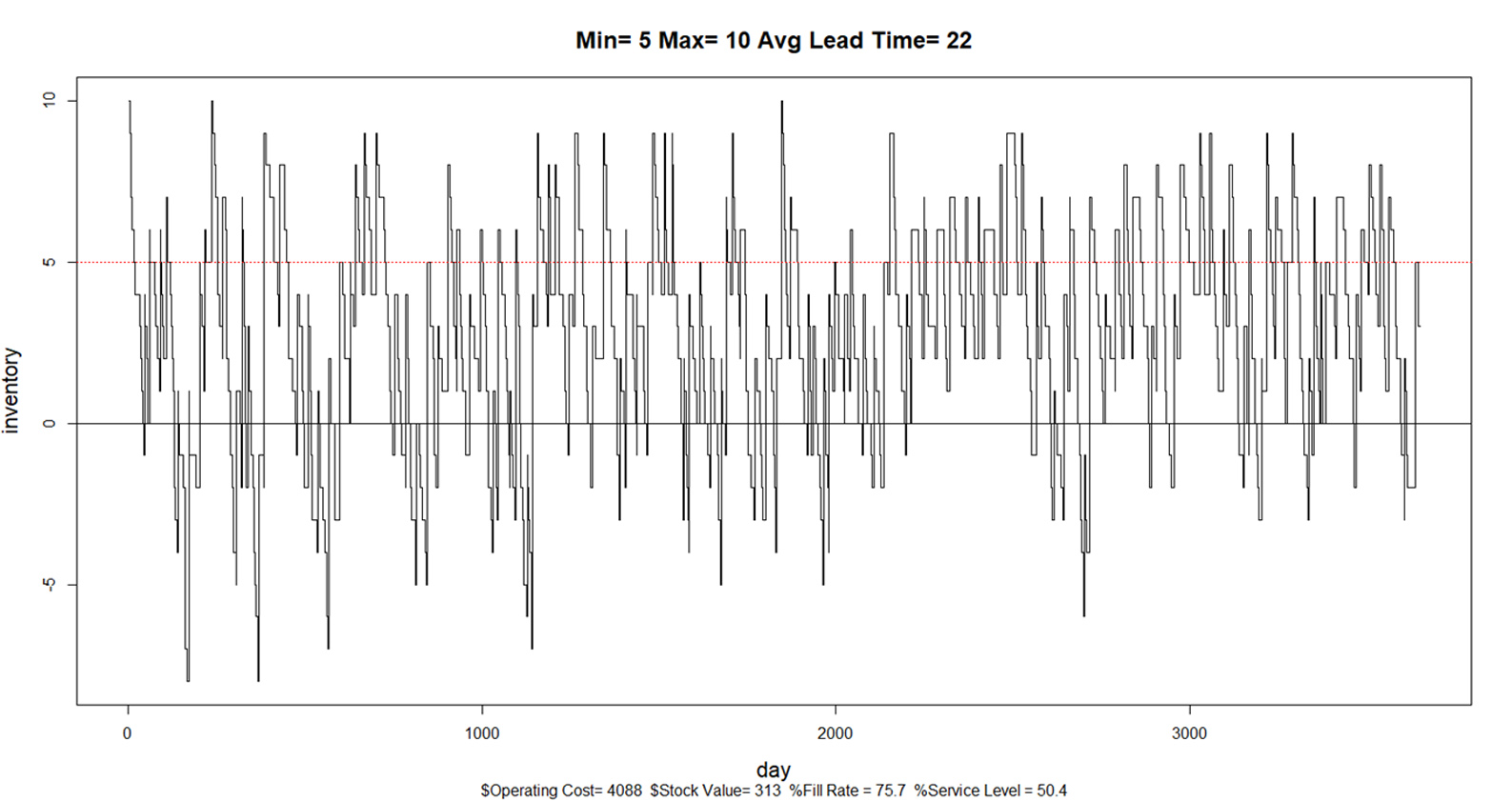

Stel nu dat verstoringen in de supply chain zorgen voor een minder gunstige verdeling van de doorlooptijd, met een 50:50 mix van 15 en 30 dagen. Figuur 2 laat zien hoe slecht de huidige waarden van Min en Max presteren in dit nieuwe scenario. Het vulpercentage en het serviceniveau kelderen als gevolg van frequente stockouts. Bedrijfskosten meer dan verdrievoudigd door boetes voor backorders. Alleen voorraadinvesteringen (de gemiddelde dollarwaarde van de voorraad in het schap) lijken beter te worden, maar dit gebeurt alleen omdat er zo vaak backorders zijn met niets meer op het schap. De verschuiving naar langere doorlooptijden vraagt duidelijk om nieuwe hogere waarden van Min en Max.

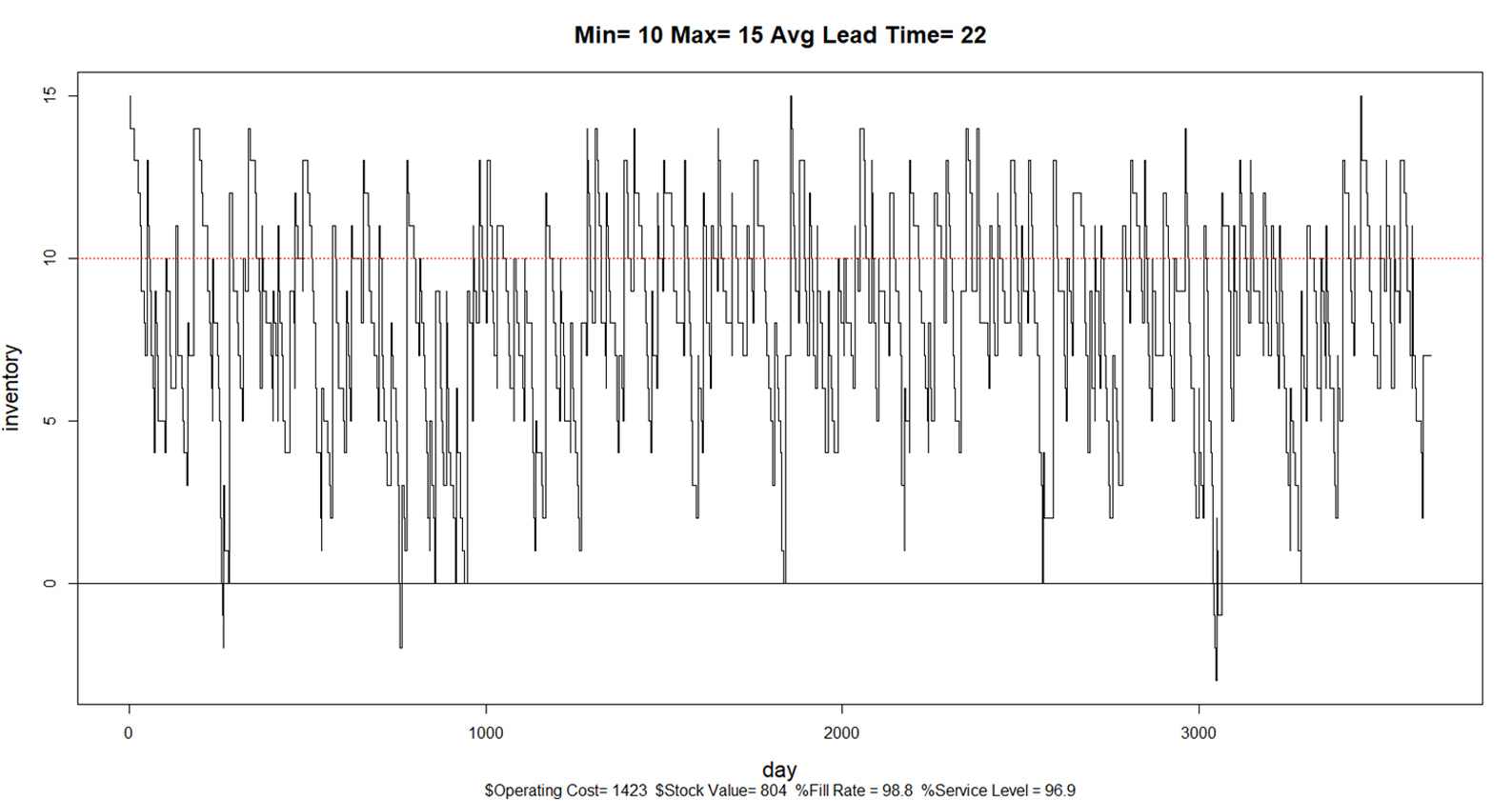

Afbeelding 3 laat zien hoe het systeem presteert wanneer de Min wordt verhoogd van 5 naar 10 en de Max van 10 naar 15. Deze wijziging compenseert de langere doorlooptijden en herstelt de eerdere hoge niveaus van opvullingspercentage en serviceniveau. Voorraadinvesteringen zijn noodzakelijkerwijs groter, maar de bedrijfskosten zijn in feite lager dan voorheen.

Overzicht

Veranderingen in de normale bedrijfsomstandigheden vereisen aanpassingen in de manier waarop voorraaditems worden beheerd. Een van die grote veranderingen die op deze datum opdoemt, is de potentiële impact van het 2019-nCOV Corona-virus op de toeleveringsketens, met verwachte langere bevoorradingstijden.

Wijzigingen in doorlooptijden vereisen wijzigingen in voorraadbeheerparameters zoals min's en max's. Deze wijzigingen zijn moeilijk met enig vertrouwen door te voeren met puur giswerk. Maar met enige inschatting van de toename van doorlooptijden, kunt u geavanceerde software gebruiken om met enig vertrouwen te leren hoe u deze aanpassingen kunt maken.

Deze notitie illustreert dit punt aan de hand van simulaties van de dagelijkse werking van een voorraadbeheersysteem.

Figuur 1 Simulatie van normale operaties met behulp van huidige bevoorradingsdoorlooptijden, Min en Max

Figuur 2 Simulatie van abnormale operaties met langere doorlooptijden en huidige Min en Max

Figuur 3 Simulatie van abnormale operaties met langere doorlooptijden en herziene Min en Max

gerelateerde berichten

Op prognoses gebaseerd voorraadbeheer voor een betere planning

Forecast-based inventory management, or MRP (Material Requirements Planning) logic, is a forward-planning method that helps businesses meet demand without overstocking or understocking. By anticipating demand and adjusting inventory levels, it maintains a balance between meeting customer needs and minimizing excess inventory costs. This approach optimizes operations, reduces waste, and enhances customer satisfaction.

Maak van AI-gestuurde voorraadoptimalisatie een bondgenoot voor uw organisatie

In deze blog onderzoeken we hoe organisaties uitzonderlijke efficiëntie en nauwkeurigheid kunnen bereiken met AI-gestuurde voorraadoptimalisatie. Traditionele methoden voor voorraadbeheer schieten vaak tekort vanwege hun reactieve karakter en hun afhankelijkheid van handmatige processen. Het handhaven van optimale voorraadniveaus is van fundamenteel belang om aan de vraag van de klant te voldoen en tegelijkertijd de kosten te minimaliseren. De introductie van AI-gestuurde voorraadoptimalisatie kan de last van handmatige processen aanzienlijk verminderen, waardoor supply chain-managers worden ontlast van vervelende taken.

Het belang van duidelijke definities van serviceniveaus bij voorraadbeheer

Voorraadoptimalisatiesoftware die 'wat als'-analyse ondersteunt, legt de afweging tussen voorraadtekorten en extra kosten van verschillende serviceniveaudoelen bloot. Maar eerst is het belangrijk om te identificeren hoe ‘serviceniveaus’ worden geïnterpreteerd, gemeten en gerapporteerd. Dit voorkomt miscommunicatie en het valse gevoel van veiligheid dat kan ontstaan als er minder strenge definities worden gebruikt. Als u duidelijk definieert hoe het serviceniveau wordt berekend, staan alle belanghebbenden op één lijn. Dit vergemakkelijkt een betere besluitvorming.