Software voor voorraadoptimalisatie wordt meestal gebruikt om de analytische resultaten te verkrijgen die u nodig heeft om uw dagelijkse activiteiten uit te voeren, zoals bestelpunten (ook bekend als Mins) en bestelhoeveelheden. Deze gespecialiseerde software helpt u bij het vinden van de optimale balans tussen voorraadkosten en artikelbeschikbaarheid tijdens routinewerkzaamheden.

Voorraadoptimalisatiesoftware kan ook worden gebruikt om 'wat-als'-analyses uit te voeren op scenario's die wijzigingen in uw huidige bedrijfsomgeving beschrijven. Wat-als-analyse (ook wel "gevoeligheidsanalyse" genoemd) stelt u in staat uw denken te verheffen van tactisch naar strategisch. Het helpt u zich voor te stellen hoe u uw activiteiten moet aanpassen om u aan te passen aan mogelijke veranderingen in uw werkomgeving. Deze veranderingen kunnen negatieve druk zijn die van buitenaf op u wordt uitgeoefend, of ze kunnen het gevolg zijn van uw eigen positieve acties. In deze blog geven we een voorbeeld van hoe je “wat-analyse” kunt uitvoeren op doorlooptijden en bestelhoeveelheden. De resultaten van de analyse kunnen door het bedrijf worden gebruikt om de impact van deze wijzigingen op de voorraadkosten en de serviceniveauprestaties te beoordelen.

Hoe leveranciers uw bewegingsvrijheid beperken

Toen we met onze klanten de gegevensinvoer bespraken die nodig is voor voorraadoptimalisatiesoftware, merkten we dat leveranciers een prominente invloed hebben op hun activiteiten. Belangrijke onderwerpen als delen laten we voorlopig buiten beschouwing vraag prognoses met leveranciers en het uitwerken van reacties op verstoringen in de toeleveringsketen, zoals orkaan Matthew vorig jaar in het zuidoosten van de VS. In plaats daarvan richten we ons op twee meer gebruikelijke manieren waarop leveranciers de voorraadkosten van producenten beïnvloeden: doorlooptijden voor aanvulling en beperkingen op bestelhoeveelheden.

De doorlooptijd voor aanvulling is het aantal dagen dat verstrijkt tussen het bereiken of overschrijden van een bestelpunt door de voorraad en het verschijnen van aanvullingseenheden op voorraad. Een deel van de doorlooptijd is intern bij de producent, misschien als gevolg van trage reacties op een inkoopafdeling. De rest van de doorlooptijd is aan de leverancier. In deze discussie gaan we ervan uit dat de bijdrage van leveranciers aan doorlooptijden kan veranderen, ten goede of ten kwade. (Maar dezelfde resultaten kunnen van toepassing zijn op veranderingen in de bijdragen van producenten aan doorlooptijden.)

De beperkingen op bestelhoeveelheden die we beschouwen zijn bestelminima en bestelveelvouden. Misschien wilt u 3 eenheden van een artikel bestellen, maar de leverancier kan een minimale bestelgrootte van 6 eenheden opleggen, dus uw bestelling van 3 eenheden zou een bestelling van 6 eenheden moeten worden. Of misschien wilt u 21 eenheden bestellen, wat handig de minimale bestelgrootte van 6 eenheden overschrijdt, maar als de leverancier ook een veelvoud van 6 heeft, wat betekent dat elke bestelling een veelvoud van 6 eenheden moet zijn, dan moet uw bestelling van 21 eenheden worden verhoogd tot 24 eenheden.

Scenario-analyses

Om het gebruik van voorraadoptimalisatiesoftware voor wat-als-analyse te illustreren, onderzoeken we twee reeksen scenario's. In de eerste set variëren de doorlooptijden van -20% tot +20% van hun waarden in een basisscenario. In de tweede set worden de resultaten eerst berekend zonder leveranciersbeperkingen, vervolgens met alleen bestelminima en ten slotte met een combinatie van bestelminima en bestelveelvouden. Voor de berekeningen gebruiken we Smart Inventory Optimization software.

Het basisscenario maakt gebruik van real-world gegevens over 2.852 reserveonderdelen die worden beheerd door een vooruitstrevend openbaar vervoersbedrijf. Deze onderdelen hebben een zeer heterogene mix van attributen. Hun kosten per eenheid variëren van $1 tot $23.105, en hun doorlooptijden variëren tussen 1 dag en 300 dagen. Gedurende 24 maanden varieerde de gemiddelde vraag van minder dan 1 eenheid per maand tot 1.508 eenheden per maand, met variatiecoëfficiënten variërend van een beheersbare 10% tot een enge 2.171%. Bovendien is het leveranciersbeeld ook erg complex, met 293 unieke leveranciers die elk gemiddeld ongeveer 10 onderdelen leveren. Deze heterogeniteit houdt in dat een real-world optimalisatie zou kiezen tussen items en leveranciers. Voor de eenvoud van uiteenzetting en om basisinzichten te ontwikkelen, behandelen onze wat-als-scenario's in dit voorbeeld echter elk artikel en elke leverancier gelijk. Evenzo gingen we er in de basislijn van uit dat de bewaarkosten gelijk waren aan 20% van de dollarwaarde van een artikel en dat elke aanvullingsorder vaste kosten had van $40.

We hebben twee wat-als-experimenten uitgevoerd. In de eerste werd gekeken naar de effecten van veranderende doorlooptijden. De tweede onderzocht de effecten van het invoeren van beperkingen op bestelhoeveelheden. In elk experiment hebben we de effecten van de wijzigingen op twee operationele statistieken vastgelegd: gemiddeld aantal eenheden op voorraad en gemiddeld aantal bestellingen per jaar. Deze beïnvloedden op hun beurt vier financiële maatstaven: gemiddelde dollarwaarde van voorraad, gemiddelde voorraadkosten, gemiddelde bestelkosten en de som van de laatste twee, de totale bedrijfskosten van de voorraad.

In alle scenario's werden bestelpunten berekend om een waarschijnlijkheid van 95% te bereiken om stockouts te vermijden in afwachting van aanvulling. Bestelhoeveelheden, bij afwezigheid van leveranciersbeperkingen, werden berekend als wat we "haalbare EOQ" noemen. EOQ is de klassieke "economische bestelhoeveelheid" die wordt geleerd in inventaris 101; het wordt berekend op basis van de gemiddelde vraag, bewaarkosten en bestelkosten. Haalbare EOQ voegt een extra overweging toe: voorraaddynamiek. Als het bestelpunt erg laag is, is het mogelijk dat de EOQ te klein is om een stabiel, positief voorraadniveau te behouden. In deze gevallen verhoogt de haalbare EOQ de bestelhoeveelheid boven de EOQ om ervoor te zorgen dat de gemiddelde voorraad niet negatief wordt.

Effecten van veranderende doorlooptijden

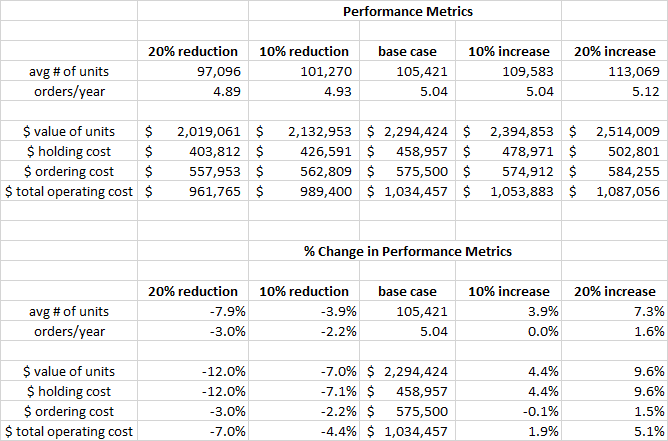

Tabel 1 toont de resultaten van het wijzigen van de doorlooptijden. Rondom het basisscenario hebben we de doorlooptijd van elk artikel gewijzigd met -20%, -10%, +10% en +20%.

Het is geen verrassing dat het verkorten van de doorlooptijden het vereiste voorraadniveau verlaagde en het verhogen ervan het tegenovergestelde deed. Zowel het gemiddelde aantal eenheden als de bijbehorende dollarwaarde gedroeg zich zoals verwacht. Wat misschien verrassend is, is dat de effecten enigszins gedempt waren, dat wil zeggen dat een verandering van X procent in doorlooptijd een respons van minder dan X procent opleverde. Een verkorting van de doorlooptijd in 20% zorgde bijvoorbeeld voor slechts een vermindering van 7,9% in de voorhanden voorraad en slechts een vermindering van 12,0% in de dollarwaarde van die eenheden. Bovendien zijn de effecten van verlagingen en verhogingen asymmetrisch: een toename van de doorlooptijd met 20% leidde tot een toename van slechts 7,3% in eenheden (versus 7,9%) en slechts een stijging van de voorraadwaarde met 9,6% (versus 12.0%).

Vergelijkbare verzwakte en asymmetrische resultaten aangehouden voor bedrijfskosten. Een verkorting van de doorlooptijd in 20% verlaagde de totale bedrijfskosten met 7.0%, maar een toename in doorlooptijd in 20% veroorzaakte slechts een stijging van de bedrijfskosten met 5.1%.

Overweeg nu de implicaties van deze resultaten voor de praktijk. In een competitieve wereld zijn kostenbesparingen in de orde van grootte van 10% of zelfs 5% aanzienlijk. Dit betekent dat inspanningen om doorlooptijden te verkorten belangrijke voordelen kunnen hebben. Dit betekent op zijn beurt dat inspanningen om inkoopprocessen te stroomlijnen de moeite waard kunnen zijn. Evenzo is er reden om leveranciers te betrekken bij het verkorten van hun deel van de doorlooptijd, mogelijk door de besparingen te delen om hen te stimuleren.

Tabel 1: Effecten van veranderende doorlooptijden

Effect van beperkingen op bestelhoeveelheid

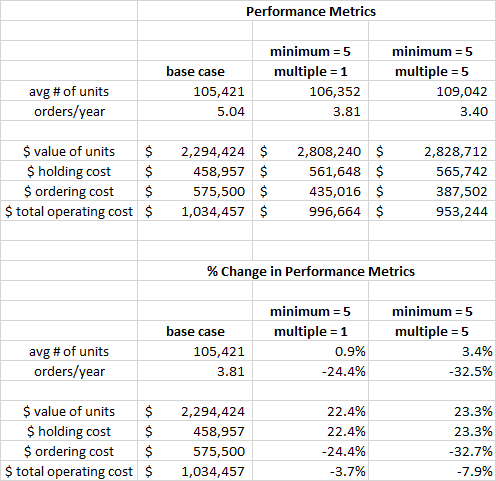

Tabel 2 toont het effect van het opleggen van leveranciersbeperkingen op bestelhoeveelheden. In het basisscenario zijn er geen beperkingen, dwz het bestelminimum is 0 en het bestelveelvoud is 1, wat inhoudt dat elke bestelhoeveelheid acceptabel is voor leveranciers. Weg van het basisscenario, hebben we eerst gekeken naar het opleggen van een bestelminimum van 5 eenheden voor alle artikelen, en vervolgens een bestelveelvoud van 5 toe te voegen voor alle artikelen.

Het forceren van bestellingen om groter te zijn dan ze anders zouden zijn, had de verwachte impact op het gemiddelde aantal beschikbare eenheden, door het met 0,9% te verhogen met alleen een minimumbestelling en met 3,4% met zowel een minimum als een veelvoud. De overeenkomstige veranderingen in de dollarwaarde van de inventaris waren dramatischer: 22.4% en 23.3%. Dit verschil in de grootte van het responspercentage is waarschijnlijk terug te voeren op het grote aantal vervangende onderdelen met een laag volume/hoge kosten dat door het openbaar vervoerbedrijf wordt beheerd.

Een andere verrassing was de netto verlaging van de bedrijfskosten toen leveranciersbeperkingen werden opgelegd. Terwijl de voorraadkosten stegen met 22,4% en 23,3% in de twee wat-als-scenario's, lieten de grotere bestelhoeveelheden minder bestellingen per jaar toe, wat resulteerde in een compenserende verlaging van de bestelkosten van respectievelijk -24,4% en -32,7%. De netto-effecten op de bedrijfskosten waren toen verlagingen van 3,7% en 7,9%.

Over het algemeen wordt verwacht dat het opleggen van beperkingen aan acties van producenten de prestaties vermindert. De resultaten in deze scenario's waren dus contra-intuïtief. De echte boodschap hier is echter dat het gebruik van EOQ, of zelfs verbeterde EOQ, om een bestelhoeveelheid in te stellen geen optimale resultaten oplevert. Paradoxaal genoeg lijken de door ons onderzochte beperkingen van de bestelhoeveelheid de bestelhoeveelheden dichter bij het optimale niveau te hebben gebracht.

Tabel 2: Effect van beperkingen op bestelhoeveelheid

Conclusies

De hier getoonde wat-als-analyses leiden niet tot universele conclusies. Als u bijvoorbeeld de veronderstelde kosten per bestelling wijzigt van $40 naar een kleiner aantal, kan dit aantonen dat de leveranciersbeperkingen de voorraadkosten van de producent hebben verhoogd in plaats van verlaagd.

Bij het uitvoeren van wat-als-analyses in echte situaties, zouden gebruikers natuurlijk scenario's maken op een lager detailniveau. Ze kunnen bijvoorbeeld het effect van wijzigingen in de doorlooptijden van leveranciers per leverancier evalueren om diegene te vinden die de hoogste potentiële uitbetalingen zouden opleveren. Of ze kunnen ervoor zorgen dat bestelminima, als ze al voor alle artikelen bestaan, met een bepaald percentage veranderen in plaats van met een vast bedrag, wat misschien wat realistischer is.

De belangrijkste conclusie is dat software voor voorraadoptimalisatie kan worden gebruikt in de "wat-als-modus" om strategische kwesties te onderzoeken, naast het gebruikelijke gebruik om bestelpunten, veiligheidsvoorraden, bestelhoeveelheden en voorraadoverdrachten te berekenen.

gerelateerde berichten

Maak van AI-gestuurde voorraadoptimalisatie een bondgenoot voor uw organisatie

In deze blog onderzoeken we hoe organisaties uitzonderlijke efficiëntie en nauwkeurigheid kunnen bereiken met AI-gestuurde voorraadoptimalisatie. Traditionele methoden voor voorraadbeheer schieten vaak tekort vanwege hun reactieve karakter en hun afhankelijkheid van handmatige processen. Het handhaven van optimale voorraadniveaus is van fundamenteel belang om aan de vraag van de klant te voldoen en tegelijkertijd de kosten te minimaliseren. De introductie van AI-gestuurde voorraadoptimalisatie kan de last van handmatige processen aanzienlijk verminderen, waardoor supply chain-managers worden ontlast van vervelende taken.

Dagelijkse vraagscenario's

In deze videoblog leggen we uit hoe tijdreeksvoorspellingen naar voren zijn gekomen als een cruciaal hulpmiddel, vooral op dagelijks niveau, waarmee Smart Software sinds de oprichting ruim veertig jaar geleden pionierde. De evolutie van bedrijfspraktijken van jaarlijkse naar meer verfijnde temporele stappen zoals maandelijkse en nu dagelijkse data-analyse illustreert een significante verschuiving in operationele strategieën.

Constructief spelen met Digital Twins

Degenen onder u die actuele onderwerpen volgen, zullen bekend zijn met de term ‘digitale tweeling’. Degenen die het te druk hebben gehad met hun werk, willen misschien verder lezen en bijpraten. Hoewel er verschillende definities van een digitale tweeling bestaan, is er één die goed werkt: een digitale tweeling is een dynamische virtuele kopie van een fysiek bezit, proces, systeem of omgeving die er hetzelfde uitziet en zich hetzelfde gedraagt als zijn tegenhanger in de echte wereld. Een digitale tweeling neemt gegevens op en repliceert processen, zodat u mogelijke prestatieresultaten en problemen kunt voorspellen die het echte product kan ondergaan.