Laten we beginnen met in te zien dat een hogere omzet een goede zaak voor u is, en dat het vergroten van de beschikbaarheid van de reserveonderdelen die u levert een goede zaak is voor uw klanten.

Maar laten we ook erkennen dat een toenemende beschikbaarheid van artikelen niet noodzakelijkerwijs leidt tot hogere inkomsten. Als u verkeerd plant en uiteindelijk overtollige voorraad aanhoudt, kan het netto-effect goed zijn voor uw klanten, maar zeker slecht voor u. Er moet een goede manier zijn om dit tot een win-win te maken, als het maar kan worden herkend.

Om hier de juiste beslissing te nemen, moet u systematisch over het probleem nadenken. Dat vereist dat u probabilistische modellen van het voorraadbeheerproces gebruikt.

Een scenario

Laten we eens kijken naar een specifiek, realistisch scenario. Heel wat factoren zijn van invloed op de resultaten:

- Het artikel: een specifiek reserveonderdeel voor een klein volume.

- Vraaggemiddelde: gemiddeld 0,1 eenheden per dag (dus zeer "intermitterend")

- Standaardafwijking van de vraag: 0,35 eenheden per dag (dus zeer variabel of "oververspreid").

- Gemiddelde doorlooptijd leverancier: 5 dagen.

- Eenheidsprijs: $100.

- Bewaarkosten per jaar als % van eenheidskosten: 10%.

- Bestelkosten per PO-snede: $25.

- Gevolgen stockout: omzetverlies (dus een competitieve markt, geen backorders).

- Tekortkosten per verloren verkoop: $100.

- Doelstelling serviceniveau: 85% (dus 15% kans op een stockout in elke aanvullingscyclus).

- Voorraadbeheerbeleid: Periodieke beoordeling/Order-up-to (ook wel at (T,S)-beleid genoemd)

Voorraadbeheerbeleid

Een woord over het voorraadbeheerbeleid. Het (T,S)-beleid is een van de vele die in de praktijk gebruikelijk zijn. Hoewel er andere, efficiëntere beleidsregels zijn (ze wachten bijvoorbeeld niet tot T dagen zijn verstreken voordat ze de voorraad aanpassen), is (T,S) een van de eenvoudigste en daarom behoorlijk populair. Het werkt als volgt: elke T dagen controleer je hoeveel eenheden je op voorraad hebt, zeg X eenheden. Vervolgens bestelt u SX-eenheden, die verschijnen na de doorlooptijd van de leverancier (in dit geval 5 dagen). De T in (T,S) is het "bestelinterval", het aantal dagen tussen bestellingen; de S is het "order-up-to-niveau", het aantal eenheden dat u bij de hand wilt hebben aan het begin van elke aanvullingscyclus.

Om het meeste uit dit beleid te halen, moet u verstandig waarden van T en S kiezen. Verstandig kiezen betekent dat u niet kunt winnen door te raden of door eenvoudige vuistregels te gebruiken, zoals "Houd een gemiddelde van 3 x de gemiddelde vraag bij de hand." Slechte keuzes van T en S schaden zowel uw klanten als uw bedrijfsresultaten. En te lang vasthouden aan keuzes die ooit goed waren, kan resulteren in slechte prestaties als een van de bovenstaande factoren aanzienlijk verandert, dus de waarden van T en S moeten zo nu en dan opnieuw worden berekend.

De slimme manier om de juiste waarden van T en S te kiezen, is door probabilistische modellen te gebruiken die zijn gecodeerd in geavanceerde software. Het gebruik van software is essentieel wanneer u moet opschalen en waarden van T en S moet kiezen die geschikt zijn voor niet één item, maar voor honderden of duizenden.

Analyse van scenario

Laten we eens kijken hoe we in dit scenario geld kunnen verdienen. Wat is het voordeel? Als er geen kosten zouden zijn, zou deze post gemiddeld $3.650 per jaar kunnen genereren: 0,1 eenheden/dag x 365 dagen x $100/eenheid. Daarvan worden de bedrijfskosten afgetrokken, bestaande uit voorraad-, bestel- en tekortkosten. Elk van deze zal afhangen van uw keuzes van T en S.

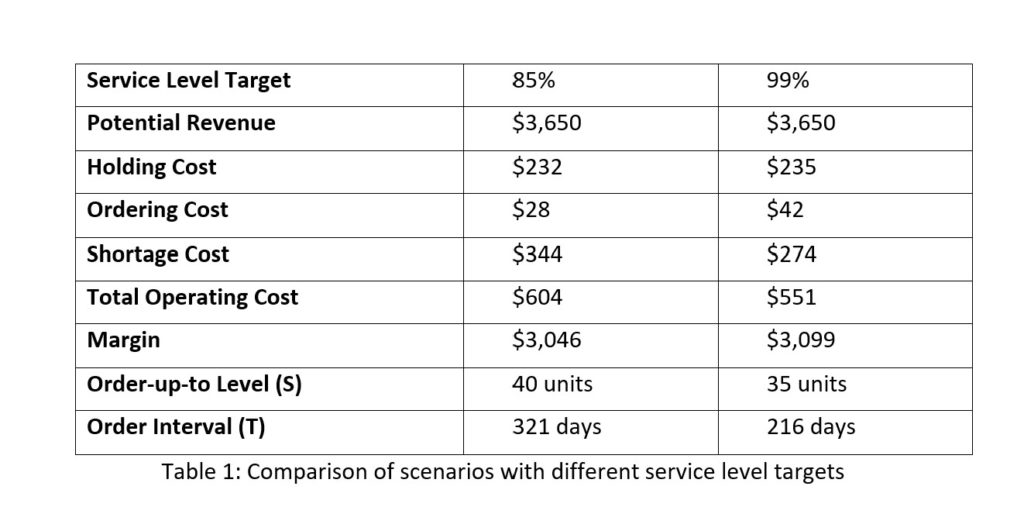

De software geeft specifieke getallen: het instellen van T = 321 dagen en S = 40 eenheden resulteert in gemiddelde jaarlijkse bedrijfskosten van $604, wat een verwachte marge oplevert van $3.650 – $604 = $3.046. Zie tabel 1, linkerkolom. Dit gebruik van software wordt 'voorspellende analyse' genoemd omdat het input van het systeemontwerp vertaalt in schattingen van een belangrijke prestatie-indicator, marge.

Bedenk nu of u het beter kunt doen. Het doel van het serviceniveau in dit scenario is 85%, wat een enigszins ontspannen standaard is die geen aandacht zal trekken. Wat als u uw klanten een 99%-serviceniveau zou kunnen bieden? Dat klinkt als een duidelijk concurrentievoordeel, maar zou het uw marge verminderen? Niet als je de waarden van T en S goed aanpast.

Door T = 216 dagen en S = 35 eenheden in te stellen, worden de gemiddelde jaarlijkse bedrijfskosten verlaagd tot $551 en wordt de verwachte marge verhoogd tot $3.650 – $551 = $3.099. Zie tabel 1, rechterkolom. Dit is de win-win die we wilden: hogere klanttevredenheid en ongeveer 2% meer omzet. Dit gebruik van de software wordt "gevoeligheidsanalyse" genoemd omdat het laat zien hoe gevoelig de marge is voor de keuze van het serviceniveaudoel.

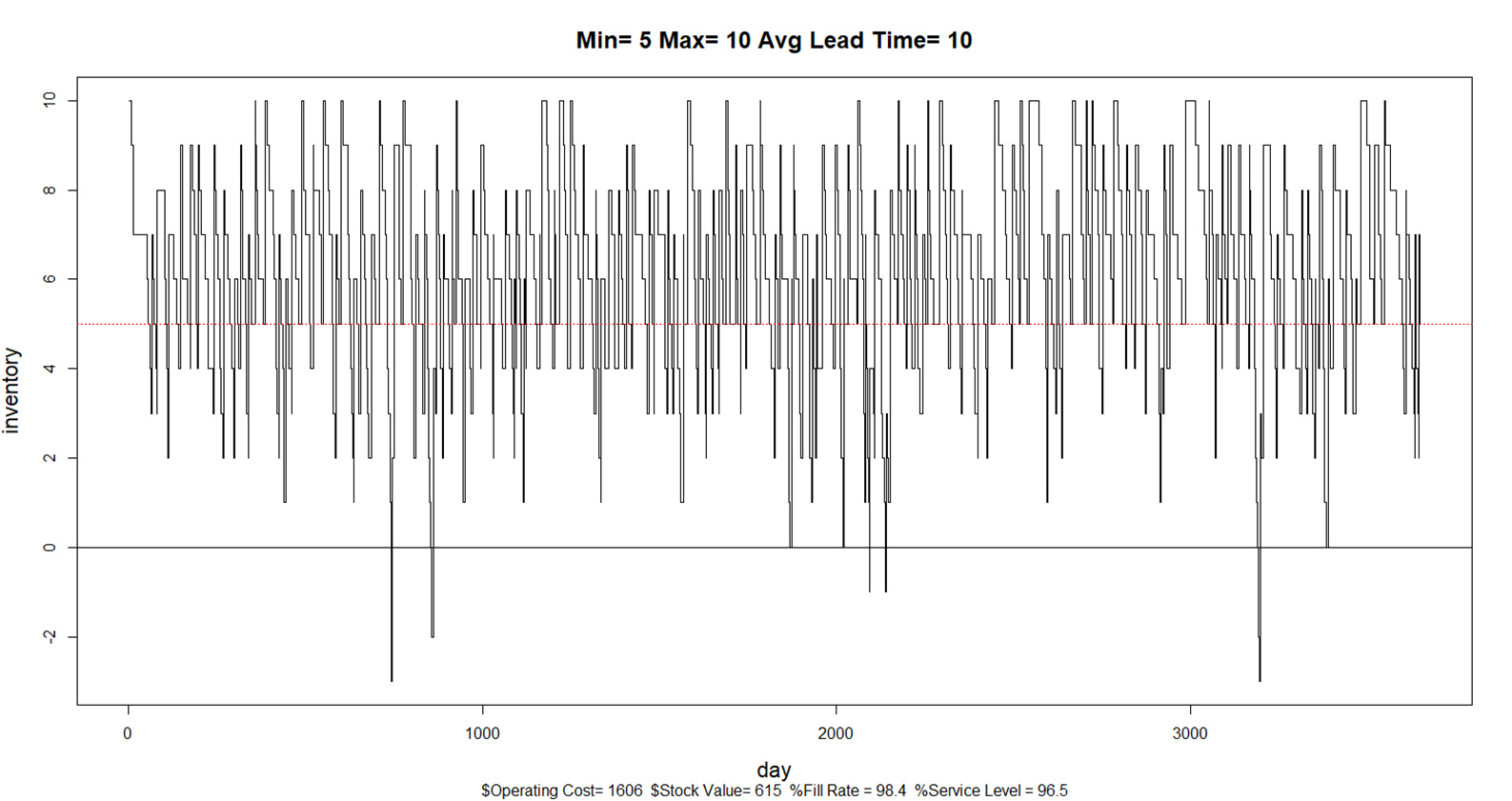

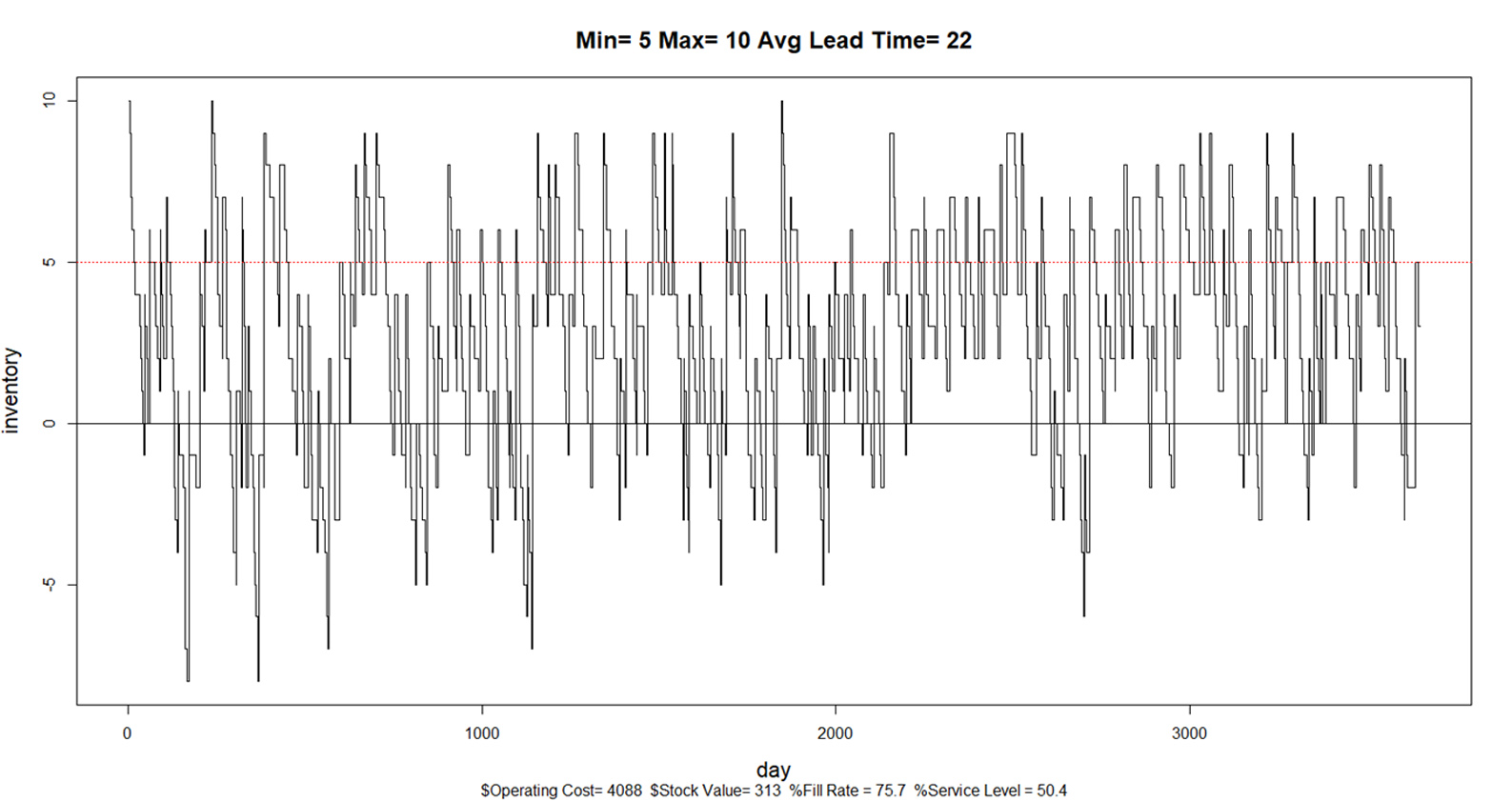

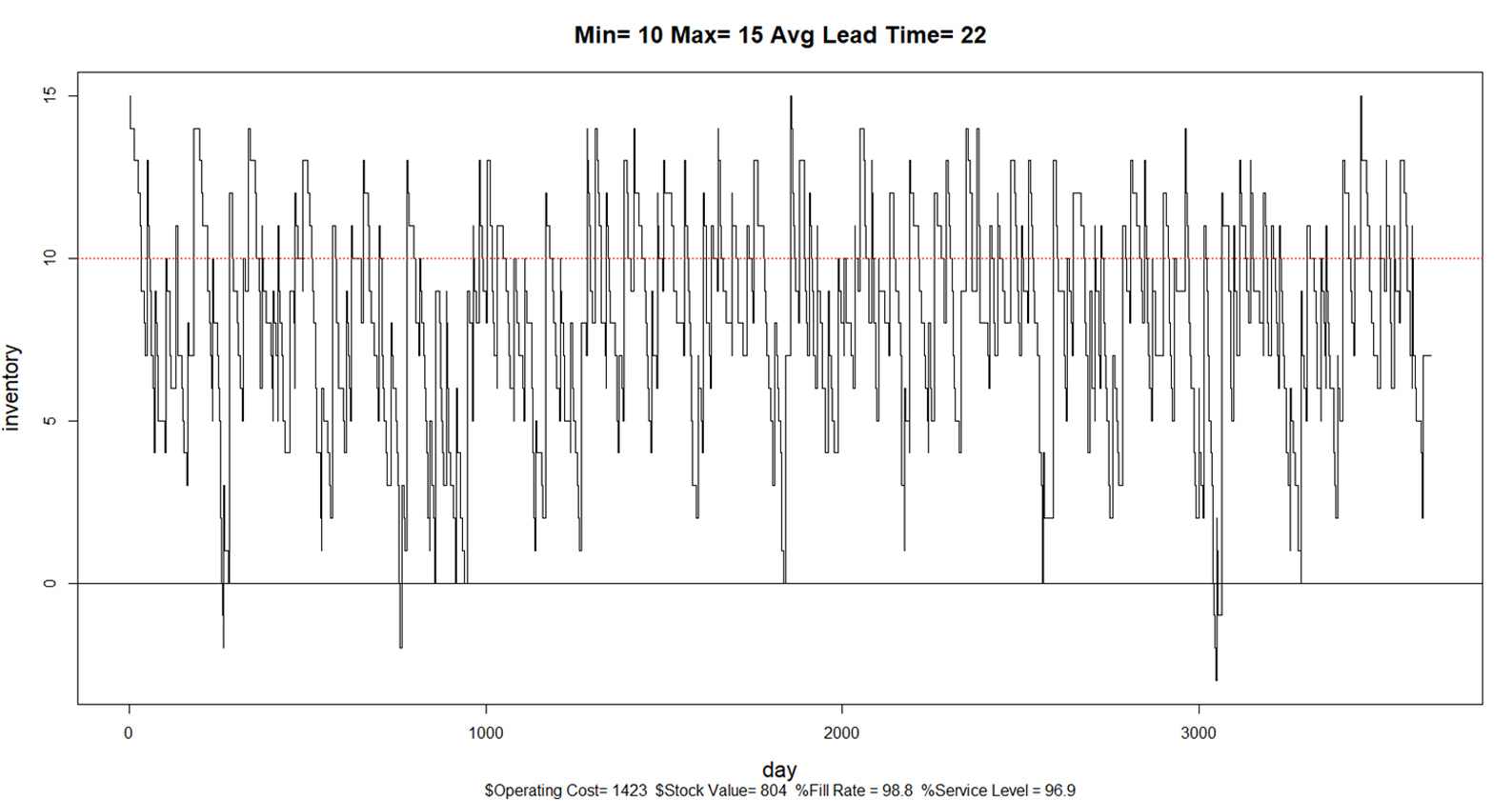

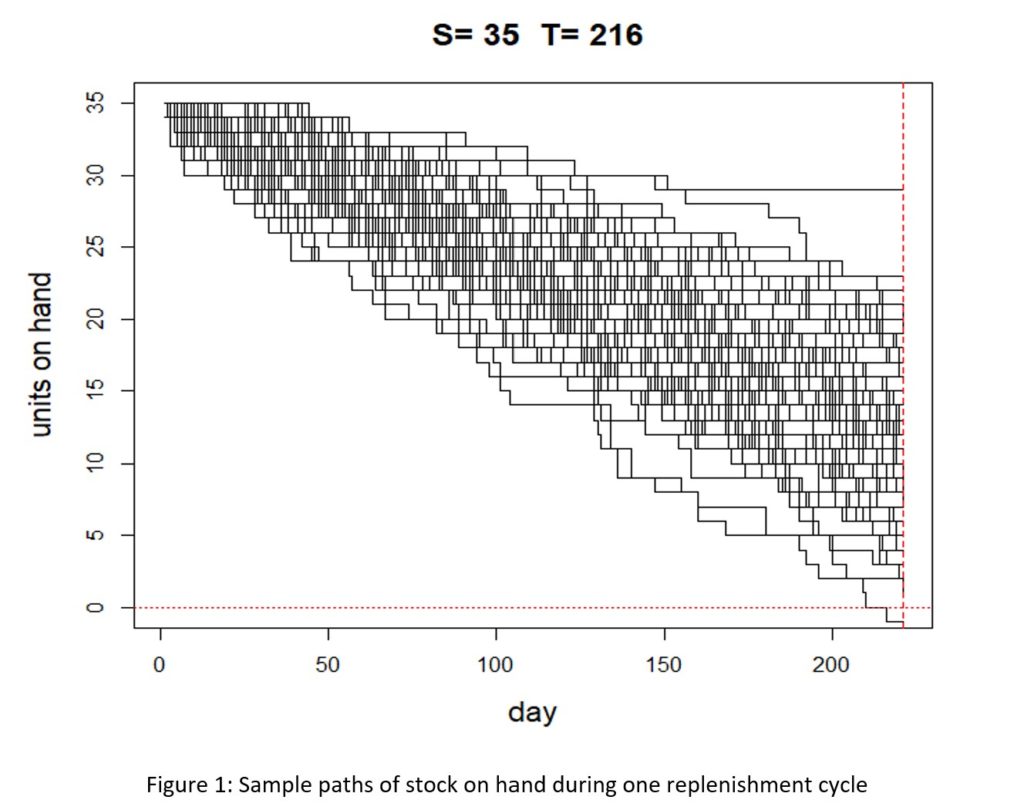

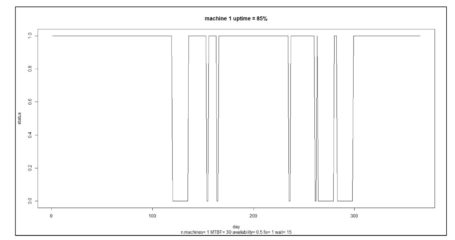

Software kan u ook helpen de complexe, willekeurige dynamiek van voorraadbewegingen te visualiseren. Een bijproduct van de analyse die tabel 1 vulde, zijn grafieken die de willekeurige paden laten zien die door de voorraad worden afgelegd terwijl deze afneemt gedurende een aanvullingscyclus. Figuur 1 toont een selectie van 100 willekeurige scenario's voor het scenario waarin de service level target 99% is. In de figuur resulteerde slechts 1 van de 100 scenario's in een stockout, wat de juistheid van de keuze voor order-up-to-level bevestigt.

Overzicht

Het beheer van voorraden reserveonderdelen wordt vaak lukraak gedaan met behulp van onderbuikgevoel, gewoonte of verouderde vuistregel. Op deze manier doorgaan is geen betrouwbaar en reproduceerbaar pad naar een hogere marge of hogere klanttevredenheid. Waarschijnlijkheidstheorie, gedestilleerd tot waarschijnlijkheidsmodellen en vervolgens gecodeerd in geavanceerde software, vormt de basis voor coherente, efficiënte richtlijnen voor het beheren van reserveonderdelen op basis van feiten: vraagkenmerken, doorlooptijden, serviceniveaudoelen, kosten en andere factoren. De hier geanalyseerde scenario's illustreren dat het mogelijk is om zowel een hoger serviceniveau als een hogere marge te realiseren. Een groot aantal scenario's die hier niet worden weergegeven, biedt manieren om hogere serviceniveaus te bereiken, maar marge te verliezen. Gebruik de software.

gerelateerde berichten

Maak van AI-gestuurde voorraadoptimalisatie een bondgenoot voor uw organisatie

In deze blog onderzoeken we hoe organisaties uitzonderlijke efficiëntie en nauwkeurigheid kunnen bereiken met AI-gestuurde voorraadoptimalisatie. Traditionele methoden voor voorraadbeheer schieten vaak tekort vanwege hun reactieve karakter en hun afhankelijkheid van handmatige processen. Het handhaven van optimale voorraadniveaus is van fundamenteel belang om aan de vraag van de klant te voldoen en tegelijkertijd de kosten te minimaliseren. De introductie van AI-gestuurde voorraadoptimalisatie kan de last van handmatige processen aanzienlijk verminderen, waardoor supply chain-managers worden ontlast van vervelende taken.

Dagelijkse vraagscenario's

In deze videoblog leggen we uit hoe tijdreeksvoorspellingen naar voren zijn gekomen als een cruciaal hulpmiddel, vooral op dagelijks niveau, waarmee Smart Software sinds de oprichting ruim veertig jaar geleden pionierde. De evolutie van bedrijfspraktijken van jaarlijkse naar meer verfijnde temporele stappen zoals maandelijkse en nu dagelijkse data-analyse illustreert een significante verschuiving in operationele strategieën.

Constructief spelen met Digital Twins

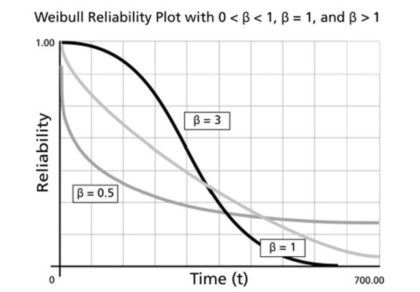

Degenen onder u die actuele onderwerpen volgen, zullen bekend zijn met de term ‘digitale tweeling’. Degenen die het te druk hebben gehad met hun werk, willen misschien verder lezen en bijpraten. Hoewel er verschillende definities van een digitale tweeling bestaan, is er één die goed werkt: een digitale tweeling is een dynamische virtuele kopie van een fysiek bezit, proces, systeem of omgeving die er hetzelfde uitziet en zich hetzelfde gedraagt als zijn tegenhanger in de echte wereld. Een digitale tweeling neemt gegevens op en repliceert processen, zodat u mogelijke prestatieresultaten en problemen kunt voorspellen die het echte product kan ondergaan.

Vaak zullen bedrijven aangeven dat ze geen veiligheidsvoorraad hebben omdat het veld voor de veiligheidsvoorraad in hun ERP-systeem leeg is. Bijna altijd wordt een veiligheidsvoorraad ingebouwd in het beoogde voorraadniveau dat ze hebben vastgesteld. Het is dus heel nuttig om de bovenstaande formule te gebruiken om "terug te halen" hoeveel veiligheidsvoorraad u in het plan aan het inbouwen bent. De sleutel is niet alleen om te weten hoeveel veiligheidsvoorraad u bij u heeft, maar ook om de link tussen uw voorraaddoel, veiligheidsvoorraden en de bijbehorende KPI's.

Vaak zullen bedrijven aangeven dat ze geen veiligheidsvoorraad hebben omdat het veld voor de veiligheidsvoorraad in hun ERP-systeem leeg is. Bijna altijd wordt een veiligheidsvoorraad ingebouwd in het beoogde voorraadniveau dat ze hebben vastgesteld. Het is dus heel nuttig om de bovenstaande formule te gebruiken om "terug te halen" hoeveel veiligheidsvoorraad u in het plan aan het inbouwen bent. De sleutel is niet alleen om te weten hoeveel veiligheidsvoorraad u bij u heeft, maar ook om de link tussen uw voorraaddoel, veiligheidsvoorraden en de bijbehorende KPI's.