MAX-MIN OF ROP – ROQ

door Philip Slater

Deze gastblog is geschreven door Philip Slater, oprichter van SparePartsKNowHow.com, de toonaangevende educatieve bron voor het beheer van reserveonderdelen. De heer Slater is een wereldleider en adviseur op het gebied van materiaalbeheer en in het bijzonder op het gebied van technisch voorraadbeheer en optimalisatie van reserveonderdelen. In 2012 werd Philip geëerd met een nationaal Leiderschap in Logistiek Education Award. Klik op om de originele blogpost te bekijken hier.

Er zijn in wezen twee manieren waarop bedrijven hun instellingen voor voorraadbeheer uitdrukken: als MAX-MIN (soms MIN-MAX) of als ROP-ROQ.

Sommige mensen zullen zeggen dat het niet echt uitmaakt welke je gebruikt, als je maar de definities en de voor- en nadelen begrijpt. In mijn ervaring doet het er echter toe en dit is een aspect van het voorraadbeheer van reserveonderdelen dat u echt goed moet doen.

Laten we beginnen met de definities voor MIN, MAX, ROP & ROQ

MIN = afkorting voor minimum

Er zijn, verwarrend genoeg, twee stromingen over wat wordt bedoeld met de MIN. Meestal is dit het punt waarop de noodzaak om meer voorraad te bestellen wordt geactiveerd. Soms wordt de MIN echter gezien als de minimale hoeveelheid die veilig kan worden vastgehouden om aan de verwachte behoeften te voldoen. In dit geval wordt de noodzaak om meer voorraad te bestellen zo ingesteld dat het bestelpunt één minder is dan de MIN-waarde. Dat is. MIN-1.

De sleutel tot beheer bij het gebruik van een MIN-instelling is het begrijpen van de configuratie van het computersysteem dat u gebruikt, aangezien verschillende definities het resulterende holdingniveau, het herbestellingspunt en misschien zelfs de daadwerkelijke veiligheids- of buffervoorraad zullen veranderen.

MAX = afkorting voor maximum

Deze waarde is meestal het beoogde maximale bezit van het item. Gewoonlijk, in een MAX-MIN-systeem, waar de MIN het bestelpunt is, is de hoeveelheid die wordt bijbesteld na het bereiken van de MIN de hoeveelheid die nodig is om terug te keren naar de MAX. Als de MAX-MIN bijvoorbeeld 5-2 is en de hoeveelheid in het magazijn 2 bereikt, moet de inkoop er 3 bestellen om terug te keren naar de MAX.

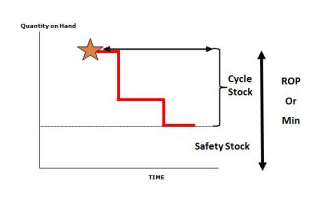

ROP = Bestelpunt

Zoals de naam al doet vermoeden, is dit simpelweg het voorraadniveau waarop de noodzaak om bij te bestellen wordt geactiveerd. Dit wordt berekend door het niveau van de veiligheidsvoorraad en de voorraad die nodig is om de servicebehoeften tijdens de doorlooptijd van de bestelling te dekken, te bepalen.

ROQ = Bestelhoeveelheid

Nogmaals, zoals de naam suggereert, is dit de hoeveelheid die opnieuw moet worden besteld wanneer de ROP is bereikt. Dit is niet de EOQ, maar eerder de hoeveelheid die zowel economisch zinvol is als commercieel verkrijgbaar is.

De verschillen zijn zinvol en belangrijk

De verschillen zijn zinvol en belangrijk

Het is essentieel dat elke voorraadbeheerder begrijpt dat de MAX-MIN- en ROP-ROQ-benaderingen niet zomaar uitwisselbaar zijn.

Bijvoorbeeld in algemene termen:

MIN kan worden gelijkgesteld met de ROP, behalve als u een systeem hebt ingesteld voor nabestelling op een punt van MIN-1. In dat geval is er geen gelijkwaardigheid.

Voor langzaam bewegende artikelen kan de MAX onder bepaalde omstandigheden gelijk zijn aan de ROP + ROQ. Dit komt omdat het voor langzaam lopende artikelen mogelijk is dat er geen extra vraag is voordat het/de nieuw bestelde artikel(en) op voorraad zijn.

Bij alle andere items is de MAX echter ONWAARSCHIJNLIJK gelijk aan de ROP + ROQ, aangezien items kunnen worden uitgegeven tussen het moment van het bereiken van de MIN en de aankomst van de nieuw bestelde items. Sterker nog, er is een logica die zegt dat de MAX nooit echt gehaald zou worden.

Doen deze verschillen ertoe? Ik denk dat ze dat doen.

Wat als u bijvoorbeeld van IT-systeem verandert? Als u van het ene type MAX-MIN-systeem naar het andere overstapt, maar zij de MIN anders definiëren, kunt u uw gegevens niet zomaar migreren. Dit lijkt misschien niet voor de hand liggend als iedereen de taal van MAX-MIN gebruikt, maar het is een klassieke valkuil waarbij woorden op verschillende manieren worden gebruikt.

Evenzo, als u uw holdingniveaus benchmarkt met een ander bedrijf of een andere locatie, moet u op de hoogte zijn van de verschillende definities en de resultaten die elke benadering zou opleveren. Anders ben je 'appels met peren' aan het vergelijken.

Of wat gebeurt er als een nieuw teamlid bij uw bedrijf arriveert en hun vorige bedrijf de termen MAX-MIN gebruikte, maar met andere parameters of betekenis dan uw bedrijf gebruikt. Er zal waarschijnlijk worden aangenomen dat de termen op dezelfde manier worden gebruikt en dit kan leiden tot voorraadtekorten of -overschotten, afhankelijk van de verschillen in de definities.

Om nog meer verwarring te zaaien, gebruiken sommige softwaresystemen de term 'Veiligheidsvoorraad' om het MIN-holdingniveau weer te geven, ondanks dat dit niet de universele definitie van veiligheidsvoorraad is. Door deze verschillende nomenclatuur gaan sommige mensen ervan uit dat het aanhouden van minder dan de zogenaamde 'veiligheidsvoorraad' volgens uw IT-systeem 'onveilig' of riskant is, terwijl dat in feite helemaal niet zo is. Misschien hebben ze zelfs een te grote voorraad omdat ze de term 'veiligheidsvoorraad' niet goed hanteren. Het veiligheidsvoorraad noemen maakt het nog niet zo.

Voors en tegens

MAXIMUM MINIMUM

Voordelen:

• Conceptueel eenvoudig te begrijpen.

Nadelen:

• Termen kunnen misleidend zijn in termen van veiligheidsvoorraad en werkelijke maxima.

• Termen worden op verschillende manieren gebruikt en daarom is voorzichtigheid geboden om een gemeenschappelijk begrip te garanderen.

• Waarden vaak bepaald op basis van 'ervaring' of intuïtie.

• Leidt vaak tot overbevoorrading terwijl misleidende overbevoorradingsgegevens worden gerapporteerd

ROP-ROQ

Voordelen:

• De betekenis van elke term is duidelijk en consistent.

• Waarden ingesteld met behulp van controleerbare logica.

• Veiligheidsvoorraadwaarden duidelijk vastgelegd.

• Beleggingen weerspiegelen waarschijnlijk de werkelijke behoeften en commerciële beperkingen.

Nadelen:

• Vereist meer werk om de juiste waarden te bepalen.

U moet dit goed doen

De verschillen tussen MAX-MIN en ROP-ROQ zijn niet triviaal en de termen zijn zeker niet uitwisselbaar. Mijn ervaring is dat de ROP-ROQ-benadering meer transparantie oplevert en gemakkelijker te beheren is omdat er geen verwarring bestaat over de betekenis van de termen. Deze aanpak levert ook een geschikter en beter controleerbaar voorraadniveau op.

Dit suggereert dat als voorraadbeheer van reserveonderdelen belangrijk voor u is, u dit echt goed moet doen.

gerelateerde berichten

Het beheren van de voorraad reserveonderdelen: beste praktijken

In this blog, we’ll explore several effective strategies for managing spare parts inventory, emphasizing the importance of optimizing stock levels, maintaining service levels, and using smart tools to aid in decision-making. Managing spare parts inventory is a critical component for businesses that depend on equipment uptime and service reliability. Unlike regular inventory items, spare parts often have unpredictable demand patterns, making them more challenging to manage effectively. An efficient spare parts inventory management system helps prevent stockouts that can lead to operational downtime and costly delays while also avoiding overstocking that unnecessarily ties up capital and increases holding costs.

12 Oorzaken van Overstocking en Praktische Oplossingen

Effectief voorraadbeheer is cruciaal voor het behouden van een gezonde balans en het verzekeren dat middelen optimaal worden toegewezen. Hier is een diepgaande verkenning van de belangrijkste oorzaken van overstocking, hun implicaties en mogelijke oplossingen.

FAQ: Slimme IP&O voor beter voorraadbeheer.

Effective supply chain and inventory management are essential for achieving operational efficiency and customer satisfaction. This blog provides clear and concise answers to some basic and other common questions from our Smart IP&O customers, offering practical insights to overcome typical challenges and enhance your inventory management practices. Focusing on these key areas, we help you transform complex inventory issues into strategic, manageable actions that reduce costs and improve overall performance with Smart IP&O.