Waar we tegen zijn

Als Boston Red Sox-fan van de derde generatie ben ik niet geneigd om advies aan te nemen van een New York Yankee-balspeler, zelfs een geweldige, maar ik moet toegeven dat je soms gewoon een beslissing moet nemen. Zou het echter niet beter zijn als we de afwegingen wisten die bij elke beslissing horen. Misschien is de ene weg mooier, maar duurt het langer, terwijl de andere directer maar saaier is. Dan hoeft u het niet zomaar te accepteren, maar kunt u een weloverwogen beslissing nemen op basis van de voor- en nadelen van elke benadering.

In de wereld van supply chain planning is de meest fundamentele beslissing hoe de beschikbaarheid van artikelen in evenwicht moet worden gebracht met de kosten om die beschikbaarheid in stand te houden (serviceniveaus en opvullingspercentages). Aan de ene kant kun je schromelijke overvoorraden hebben en nooit zonder raken totdat je failliet gaat en de winkel moet sluiten om al je geld in voorraad te stoppen die niet verkoopt. Aan het andere uiterste kunt u een grote ondervoorraad hebben en een bundel besparen op voorraadkosten, maar failliet gaan en uw winkel moeten sluiten omdat al uw klanten hun zaken elders hebben gedaan.

Er is geen ontkomen aan deze fundamentele spanning. De manier om te overleven en te gedijen is het vinden van een productieve en duurzame balans. Om dat te doen, zijn op feiten gebaseerde afwegingen nodig op basis van de cijfers. Om de nummers te krijgen is software nodig.

De algemene gang van zaken is duidelijk. Als u besluit meer voorraad aan te houden, heeft u meer voorraadkosten, lagere tekortkosten en mogelijk lagere bestelkosten. Of dit geld kost of bespaart, is onmogelijk te weten zonder een geavanceerde analyse, maar meestal is het resultaat dat de Totale Kosten omhoog gaan. Maar als u investeert in meer voorraad, levert dat iets op, omdat u uw klanten hogere serviceniveaus en opvulpercentages biedt. Hoeveel hoger vereist, zoals je misschien wel vermoedt, een geavanceerde analyse.

Laat me de cijfers zien

In deze blog leggen we uit hoe zo'n analyse eruit ziet. Er is geen universele oplossing die u naar de "juiste" beslissing wijst. U zou kunnen denken dat de juiste beslissing de beslissing is die het beste bij u past. Maar om die cijfers te krijgen, heb je iets nodig dat je zelden ziet: een nauwkeurig model van klantgedrag met betrekking tot serviceniveau (bekijk ons artikel “Hoe kies je een doelserviceniveau”) Wanneer zal een klant bijvoorbeeld weglopen en ergens anders heen gaan? Zal het zijn nadat je 1% van de tijd, 5% van de tijd, 10% van de tijd hebt opgeslagen? Blijft u hun bedrijf behouden zolang u snel nabestellingen uitvoert? Zal het zijn na een nabestelling van 1 dag, 2 dagen? 3 weken? Zal het zijn nadat dit één keer op een belangrijk onderdeel of vele malen op veel onderdelen is gebeurd? Hoewel het modelleren van het precieze serviceniveau waarmee u uw klant kunt behouden en tegelijkertijd de kosten kunt minimaliseren een ongenaakbaar ideaal lijkt, is een andere vorm van geavanceerde analyse meer pragmatisch.

Voorraadoptimalisatie- en prognosesoftware kan alle bijbehorende kosten in rekening brengen, zoals de kosten van bevoorrading, de kosten van het aanhouden van voorraden en de kosten van het bestellen van voorraden, om zo een optimaal serviceniveau voor te schrijven dat de laagste totale kosten oplevert. Maar zelfs dat "optimale" serviceniveau is gevoelig voor veranderingen in de kosten, waardoor de resultaten mogelijk twijfelachtig zijn. Als u bijvoorbeeld de exacte kosten niet nauwkeurig kunt inschatten (de kosten van een tekort zijn het moeilijkst), zal het moeilijk zijn om met zekerheid iets te zeggen als: "Als ik mijn voorhanden voorraad verhoog met gemiddeld één eenheid voor alle artikelen in een belangrijke productfamilie, zal mijn bedrijf een nettowinst van $170.500 zien. Die winst neemt toe totdat ik bij 4 eenheden kom. Bij 4 stuks en hoger daalt het rendement door te hoge bewaarkosten. Dus de beste beslissing om rekening te houden met verwachte voorraad, bestelling en voorraad is om de voorraad met 3 eenheden te verhogen om een nettowinst van meer dan $500.000 te zien.

Afgezien van dat ideaal, kunt u iets doen dat eenvoudiger maar toch uiterst waardevol is: kwantificeer de afwegingscurve tussen voorraadkosten en artikelbeschikbaarheid. Hoewel u niet noodzakelijkerwijs weet op welk serviceniveau u zich moet richten, kent u wel de kosten van verschillende serviceniveaus. Dan kunt u uw grote geld verdienen door een goede plek te vinden om op die afwegingscurve te zijn en te communiceren waar u risico loopt en waar niet, en verwachtingen te scheppen bij klanten en interne belanghebbenden. Zonder de afwegingscurve om u te leiden, vliegt u blind en kunt u uw voorraadbeleid niet rationeel wijzigen.

Een scenario om van te leren

Laten we een realistische afwegingscurve schetsen. We beginnen met een scenario dat een managementbeslissing vereist. Het scenario dat we zullen gebruiken en de bijbehorende veronderstellingen over vraag, doorlooptijden en kosten worden hieronder beschreven:

Voorraadbeleid

- Periodieke beoordeling – Beslissingen voor herbestellingen worden om de 30 dagen genomen

- Order-Up-To-Level ("S") - Varieerde van 30 tot 60 eenheden

- Tekortbeleid - Sta nabestellingen toe, geen verloren bestellingen

Vraag naar

- De vraag is intermitterend

- Gemiddeld = 0,8 eenheden per dag

- Standaarddeviatie = 1,2 eenheden per dag

- Grootste vraag in een jaar ≈ 9

- % dagen zonder vraag = 53%

Lead Time

- Willekeurig op 7, 14 of 21 dagen met waarschijnlijkheden respectievelijk 70%, 20% en 10%

Kostenparameters

- Bewaarkosten = $1 per dag

- Bestelkosten = $10 per bestelling, ongeacht de grootte van de bestelling

- Tekortkosten = $100 per eenheid niet onmiddellijk uit voorraad verzonden

We stellen ons een beleid voor voorraadbeheer voor dat in de handel bekend staat als een "periodieke beoordeling" of (T,S) beleid. In dit geval is de Herzieningsperiode ("T") 30 dagen, wat betekent dat elke 30 dagen de voorraadpositie wordt gecontroleerd en een bestelbeslissing wordt genomen. De bestelhoeveelheid is het verschil tussen het waargenomen aantal beschikbare eenheden en de Order-Up-To Quantity ("S"). Dus als de voorraad aan het einde van de maand 12 eenheden is en S = 20, is de bestelhoeveelheid S – 12 = 20 -1 2 = 8. De volgende maand zal de bestelhoeveelheid waarschijnlijk anders zijn. Als de voorraad tijdens een beoordelingsperiode ooit negatief wordt (nabestellingen), probeert de volgende bestelling het evenwicht te herstellen door meer te bestellen om aan die nabestellingen te voldoen. Als de voorraad bijvoorbeeld -5 is (wat betekent dat 5 bestelde eenheden niet beschikbaar zijn voor verzending, is de volgende bestelling S – (-5) = S + 5. Details van de hypothetische vraagstroom, doorlooptijden van leveranciers en kostenelementen worden weergegeven in onderstaande afbeelding 1. Afbeelding 2 toont een voorbeeld van de dagelijkse vraag en dagelijkse voorraad gedurende vijf beoordelingsperioden. periodieke, zoals vaak het geval is voor reserveonderdelen, en daarom moeilijk te plannen.

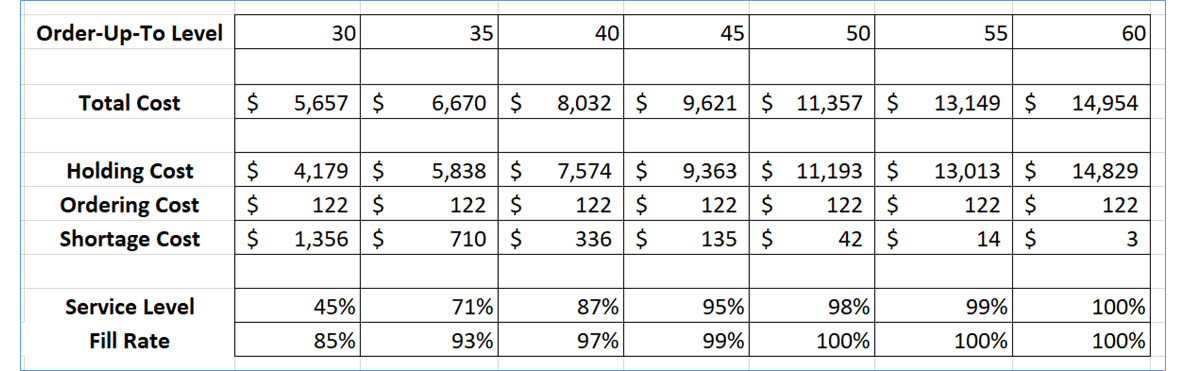

Figuur 1: Verschillende keuzes van voorraadbeleid (bestelling tot), bijbehorende kosten en serviceniveaus

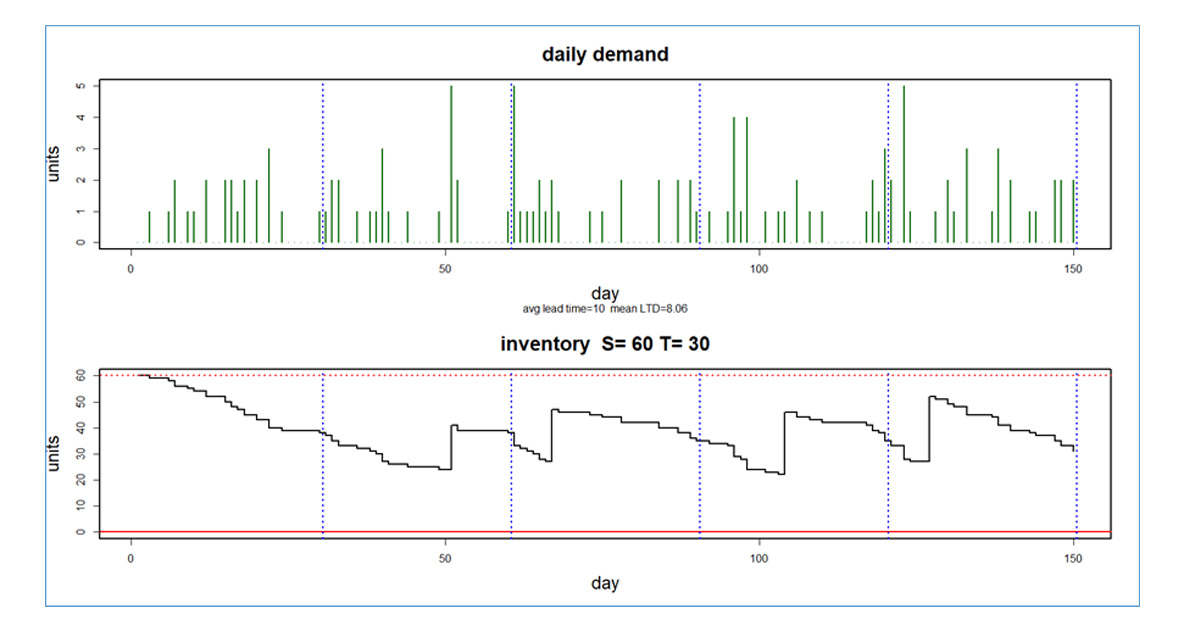

Afbeelding 2: Details van vijf maanden systeemwerking, gegeven een van de beleidsregels

Software voor voorraadplanning is onze vriend

Software codeert de logica van de werking van het (T,S)-systeem, genereert veel hypothetische maar realistische vraagscenario's, berekent hoe elk van die scenario's zich afspeelt en kijkt vervolgens terug op de gesimuleerde werking (hier, 10 jaar of 3.650 opeenvolgende dagen) om kosten- en prestatiestatistieken te berekenen.

Om de afwegingscurve te onthullen, hebben we verschillende computationele experimenten uitgevoerd waarin we het Order-Up-To Level, S, varieerden. De grafieken Figuur 2 tonen het gedrag van de voorhanden inventaris in het "rijkste" alternatief met S = 60. In de fragment getoond in figuur 2, komt de voorhanden inventaris nooit in de buurt van uitvoorraden. Ook dat kun je lezen. Een, een beetje naïef, is om te zeggen: "Goed, we zijn goed beschermd." De andere, meer agressieve, is om te zeggen: “Oh nee, we zijn opgeblazen. Ik vraag me af wat er zou gebeuren als we S zouden verminderen.”

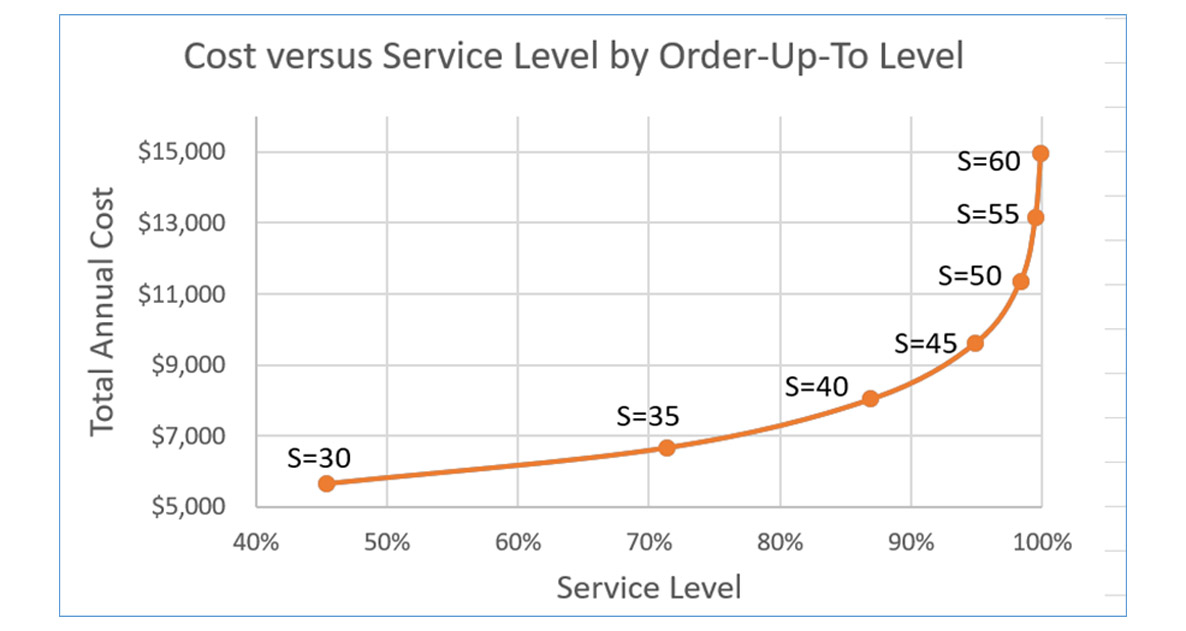

De afwegingscurve onthuld

Figuur 3 toont de resultaten van het verminderen van S van 60 naar 30 in stappen van 5 eenheden. De tabel laat zien dat Total Cost de som is van Holding Cost, Ordering Cost en Shortage Cost. Voor de (T,S) polis zijn de bestelkosten altijd hetzelfde, aangezien een bestelling elke 30 dagen als een uurwerk wordt geplaatst. Maar de andere kostencomponenten reageren op de veranderingen in S.

Afbeelding 3: De experimentele resultaten en bijbehorende afwegingscurve die laten zien hoe het wijzigen van het Order-Up-To Level ("S") zowel het serviceniveau als de totale jaarlijkse kosten beïnvloedt

Houd er rekening mee dat het serviceniveau in deze scenario's altijd lager is dan het opvullingspercentage. Als professor denk ik altijd aan dit verschil in termen van examenbeoordeling. Elke aanvullingscyclus is als een test. Serviceniveau gaat over de waarschijnlijkheid van een stockout, dus het is net als het cijfer voor een geslaagd/niet-geslaagd examen met één vraag die perfect moet worden beantwoord. Als er geen stockout is in een cyclus, is dat een A. Als er een stockout is, is dat een F. Het maakt niet uit of het één eenheid is die niet wordt geleverd of 50 - het is nog steeds een F. Maar Fill Rate is als een vraag dat wordt beoordeeld met deelpunten. Dus als je een van de tien eenheden te kort krijgt, krijg je 90% Fill Rate voor die cyclus, niet 0%. Het is belangrijk om het verschil te begrijpen tussen deze twee belangrijke statistieken voor voorraadplanning - bekijk deze vlog met een beschrijving serviceniveau versus opvullingspercentage via een interactieve oefening in Excel.

De plot in figuur 3 is het echte nieuws. Het koppelt de totale kosten en het serviceniveau voor verschillende S-niveaus. Als u de grafiek van rechts naar links leest, vertelt het ons dat er enorme kostenbesparingen te behalen zijn door S te verlagen met zeer weinig nadelige gevolgen in termen van verminderde artikelbeschikbaarheid. Als u bijvoorbeeld S verlaagt van 60 naar 55, bespaart u bijna $800 per jaar op dit ene item, terwijl het serviceniveau slechts een klein beetje wordt verlaagd van (in wezen) 100% naar een nog steeds indrukwekkende 99%. S iets meer snijden doet hetzelfde, maar niet zo dramatisch. Als u de grafiek van links naar rechts leest, ziet u dat het omhoog gaan van S = 30 naar S = 35 ongeveer $1.000 per jaar kost, maar het serviceniveau verbetert van een F-klasse (45%) naar ten minste een C-klasse (71%). Daarna kost het steeds meer om S hoger te duwen, terwijl je steeds minder wint.

De afwegingscurve geeft u geen antwoord op hoe u het Order-Up-To-niveau moet instellen, maar u kunt wel de kosten en baten van elk mogelijk antwoord evalueren. Neem even de tijd en doe alsof dit jouw probleem is: waar zou je langs de afwegingscurve willen zijn?

U kunt bezwaar maken en zeggen dat u uw keuzes haat en het spel wilt veranderen. Is er ontsnapping uit de bocht? Niet van de algemene curve, maar misschien kun je een minder pijnlijke curve vormen. Hoe?

Misschien heb je nog andere kaarten om te spelen. Een manier is om te proberen de vraag zo te 'vormen' dat deze minder variabel is. De vraaggrafiek in figuur 2 laat veel variabiliteit zien. Als je de vraag zou kunnen afvlakken, zou de hele afwegingscurve naar beneden verschuiven, waardoor elke keuze goedkoper zou worden. Een tweede manier is om te proberen de gemiddelde en variabiliteit van doorlooptijden van leveranciers te verminderen. Het bereiken van een van beide zou ook de curve naar beneden verschuiven om de keuze minder pijnlijk te maken. Bekijk ons artikel over hoe leveranciers beïnvloeden uw voorraadkosten

Overzicht

De afwegingscurve is altijd bij ons. Soms kunnen we het misschien vriendelijker maken, maar we kiezen altijd ons plekje erlangs. Het is beter om te weten wat u krijgt voor elke keuze van voorraadbeleid dan om te proberen te raden, en de curve geeft u dat. Wanneer u een nauwkeurige schatting van die curve heeft, vliegt u niet langer blind als het gaat om voorraadplanning.

gerelateerde berichten

Het beheren van de voorraad reserveonderdelen: beste praktijken

In this blog, we’ll explore several effective strategies for managing spare parts inventory, emphasizing the importance of optimizing stock levels, maintaining service levels, and using smart tools to aid in decision-making. Managing spare parts inventory is a critical component for businesses that depend on equipment uptime and service reliability. Unlike regular inventory items, spare parts often have unpredictable demand patterns, making them more challenging to manage effectively. An efficient spare parts inventory management system helps prevent stockouts that can lead to operational downtime and costly delays while also avoiding overstocking that unnecessarily ties up capital and increases holding costs.

12 Oorzaken van Overstocking en Praktische Oplossingen

Effectief voorraadbeheer is cruciaal voor het behouden van een gezonde balans en het verzekeren dat middelen optimaal worden toegewezen. Hier is een diepgaande verkenning van de belangrijkste oorzaken van overstocking, hun implicaties en mogelijke oplossingen.

FAQ: Slimme IP&O voor beter voorraadbeheer.

Effective supply chain and inventory management are essential for achieving operational efficiency and customer satisfaction. This blog provides clear and concise answers to some basic and other common questions from our Smart IP&O customers, offering practical insights to overcome typical challenges and enhance your inventory management practices. Focusing on these key areas, we help you transform complex inventory issues into strategic, manageable actions that reduce costs and improve overall performance with Smart IP&O.