Contra qué nos enfrentamos

Como fanático de la tercera generación de los Medias Rojas de Boston, no estoy dispuesto a aceptar el consejo de ningún jugador de béisbol de los Yankees de Nueva York, ni siquiera de uno excelente, pero debo admitir que, a veces, solo necesitas tomar una decisión. Sin embargo, ¿no sería mejor si supiéramos las ventajas y desventajas asociadas con cada decisión? Quizás un camino es más pintoresco pero toma más tiempo mientras que el otro es más directo pero aburrido. Entonces no tendría que simplemente "tomarlo", sino que podría tomar una decisión informada basada en las ventajas/desventajas de cada enfoque.

En el mundo de la planificación de la cadena de suministro, la decisión más fundamental es cómo equilibrar la disponibilidad de artículos con el costo de mantener esa disponibilidad (niveles de servicio y tasas de llenado). En un extremo, puede tener un exceso de existencias y nunca quedarse sin hasta que arruine y tenga que cerrar la tienda para no gastar todo su efectivo en un inventario que no se vende. En el otro extremo, puede tener una gran escasez de existencias y ahorrar un montón en costos de mantenimiento de inventario, pero arruinarse y tener que cerrar la tienda porque todos sus clientes llevaron sus negocios a otra parte.

No hay escapatoria a esta tensión fundamental. La forma de sobrevivir y prosperar es encontrar un equilibrio productivo y sostenible. Para hacer eso, se requieren compensaciones basadas en hechos basadas en los números. Para obtener los números se requiere software.

La deriva general de las cosas es obvia. Si decide mantener más inventario, tendrá más costos de mantenimiento, menores costos de escasez y posiblemente menores costos de pedido. Es imposible saber si esto cuesta o ahorra dinero sin un análisis sofisticado, pero generalmente el resultado es que el costo total aumenta. Pero si invierte en más inventario, ganará algo, porque ofrecerá a sus clientes niveles de servicio y tasas de llenado más altos. Cuánto más alto requiere, como puede suponer, un análisis sofisticado.

Muéstrame los números

Este blog expone cómo se ve un análisis de este tipo. No existe una solución universal que le indique la decisión "correcta". Puede pensar que la decisión correcta es la que mejor se ajusta a sus resultados. Pero para obtener esos números, necesitaría algo que rara vez se ve: un modelo preciso del comportamiento del cliente con respecto al nivel de servicio (consulte nuestro artículo “Cómo elegir un nivel de servicio objetivo”) Por ejemplo, ¿en qué momento un cliente se irá y llevará su negocio a otra parte? ¿Será después de que agote 1% del tiempo, 5% del tiempo, 10% del tiempo? ¿Seguirá manteniendo su negocio siempre y cuando complete los pedidos rápidamente? ¿Será después de un pedido pendiente de 1 día, 2 días? ¿3 semanas? ¿Será después de que esto suceda una vez en una parte importante o muchas veces en muchas partes? Si bien modelar el nivel de servicio preciso que le permitirá mantener a su cliente mientras minimiza los costos parece un ideal inalcanzable, otro tipo de análisis sofisticado es más pragmático.

El software de optimización y pronóstico de inventario puede tener en cuenta todos los costos asociados, como el costo de agotamiento de existencias, el costo de mantener el inventario y el costo de ordenar el inventario para prescribir un objetivo de nivel de servicio óptimo que produzca el costo total más bajo. Sin embargo, incluso ese nivel de servicio "óptimo" es sensible a los cambios en los costos, lo que hace que los resultados sean potencialmente cuestionables. Por ejemplo, si no estima con precisión los costos precisos (los costos de escasez son los más difíciles), será difícil afirmar definitivamente algo como "Si aumento mi inventario disponible en un promedio de una unidad para todos los artículos en un importante familia de productos, mi empresa verá una ganancia neta de $170,500. Esa ganancia aumenta hasta llegar a 4 unidades. A 4 unidades o más, el rendimiento disminuye debido a los excesivos costos de tenencia. Por lo tanto, la mejor decisión al tener en cuenta la retención, el pedido y el agotamiento de existencias proyectados es aumentar el inventario en 3 unidades para ver una ganancia neta de más de $500,000.

A falta de ese ideal, puede hacer algo que es más simple pero extremadamente valioso: cuantificar la curva de compensación entre el costo del inventario y la disponibilidad del artículo. Si bien no necesariamente sabrá el nivel de servicio al que debe apuntar, conocerá los costos de los diferentes niveles de servicio. Luego, puede ganar mucho dinero encontrando un buen lugar para estar en esa curva de compensación y comunicando dónde está en riesgo, dónde no, y estableciendo expectativas con los clientes y las partes interesadas internas. Sin la curva de compensación para guiarlo, está volando a ciegas sin forma de modificar racionalmente la política de almacenamiento.

Un escenario del que aprender

Esbocemos una curva de compensación realista. Comenzamos con un escenario que requiere una decisión de gestión. El escenario que usaremos y los supuestos asociados sobre la demanda, los plazos de entrega y los costos se detallan a continuación:

Política de inventario

- Revisión periódica: reordenar las decisiones tomadas cada 30 días

- Orden hasta el nivel ("S") - Variado de 30 a 60 unidades

- Política de escasez: permite pedidos pendientes, sin pedidos perdidos

Pedir

- La demanda es intermitente

- Promedio = 0,8 unidades por día

- Desviación estándar = 1,2 unidades por día

- Mayor demanda en un año ≈ 9

- % de días sin demanda = 53%

Tiempo de espera

- Aleatorio a los 7, 14 o 21 días con probabilidades 70%, 20% y 10%, respectivamente

Parámetros de costo

- Costo de mantenimiento = $1 por día

- Costo de pedido = $10 por pedido sin importar el tamaño del pedido

- Costo de escasez = $100 por unidad que no se envía inmediatamente del stock

Imaginamos una política de control de inventario que se conoce en el comercio como una política de "revisión periódica" o (T,S). En este caso, el Período de revisión ("T") es de 30 días, lo que significa que cada 30 días se verifica la posición del inventario y se toma una decisión de pedido. La cantidad del pedido es la diferencia entre el número observado de unidades disponibles y la cantidad del pedido hasta el final ("S"). Entonces, si el inventario de fin de mes es de 12 unidades y S = 20, la cantidad del pedido sería S – 12 = 20 -1 2 = 8. El próximo mes, es probable que la cantidad del pedido sea diferente. Si el inventario alguna vez se vuelve negativo (pedidos atrasados) durante un período de revisión, el próximo pedido intenta restaurar el equilibrio ordenando más para llenar esos pedidos atrasados. Por ejemplo, si el inventario es -5 (es decir, 5 unidades ordenadas por no disponibles para envío, el siguiente pedido sería S – (-5) = S + 5. Detalles del flujo de demanda hipotético, plazos de entrega del proveedor y elementos de costo se muestran a continuación en la Figura 1. La Figura 2 muestra una muestra de la demanda diaria y el inventario diario durante cinco períodos de revisión. intermitente, como ocurre a menudo con las piezas de repuesto y, por lo tanto, es difícil planificarlo.

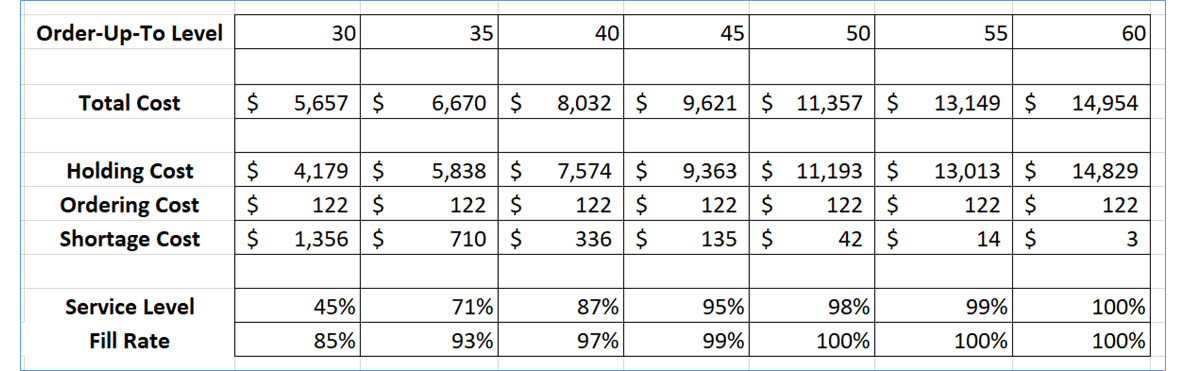

Figura 1: Diferentes opciones de política de inventario (pedir hasta), costos asociados y niveles de servicio

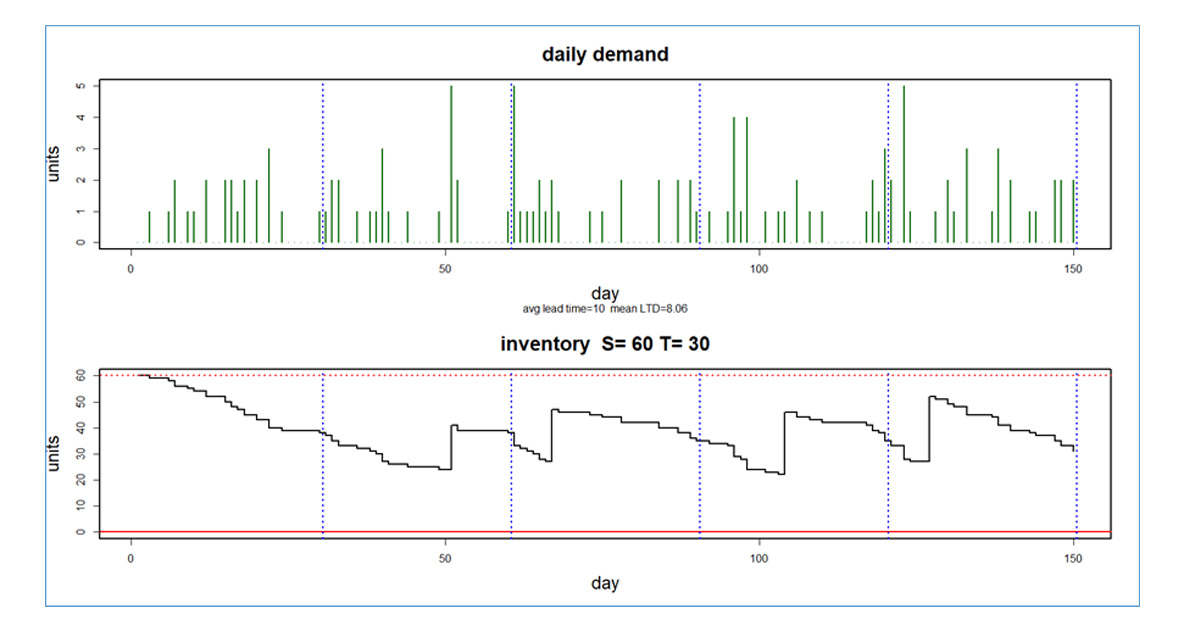

Figura 2: Detalle de cinco meses de operación del sistema dada una de las políticas

El software de planificación de inventario es nuestro amigo

El software codifica la lógica de la operación del sistema (T,S), genera muchos escenarios de demanda hipotéticos pero realistas, calcula cómo se desarrolla cada uno de esos escenarios y luego mira hacia atrás en la operación simulada (aquí, 10 años o 3650 días consecutivos) para calcular las métricas de costo y rendimiento.

Para revelar la curva de compensación, realizamos varios experimentos computacionales en los que variamos el nivel de pedido hasta el nivel, S. Las gráficas de la Figura 2 muestran el comportamiento del inventario disponible en la alternativa "más rica" con S = 60. En el fragmento que se muestra en la Figura 2, el inventario disponible nunca se acerca a agotarse. Puedes leer eso también. Una, un poco ingenua, es decir “Bien, estamos bien protegidos”. La otra, más agresiva, es decir, “Oh no, estamos hinchados. Me pregunto qué pasaría si redujéramos S.”

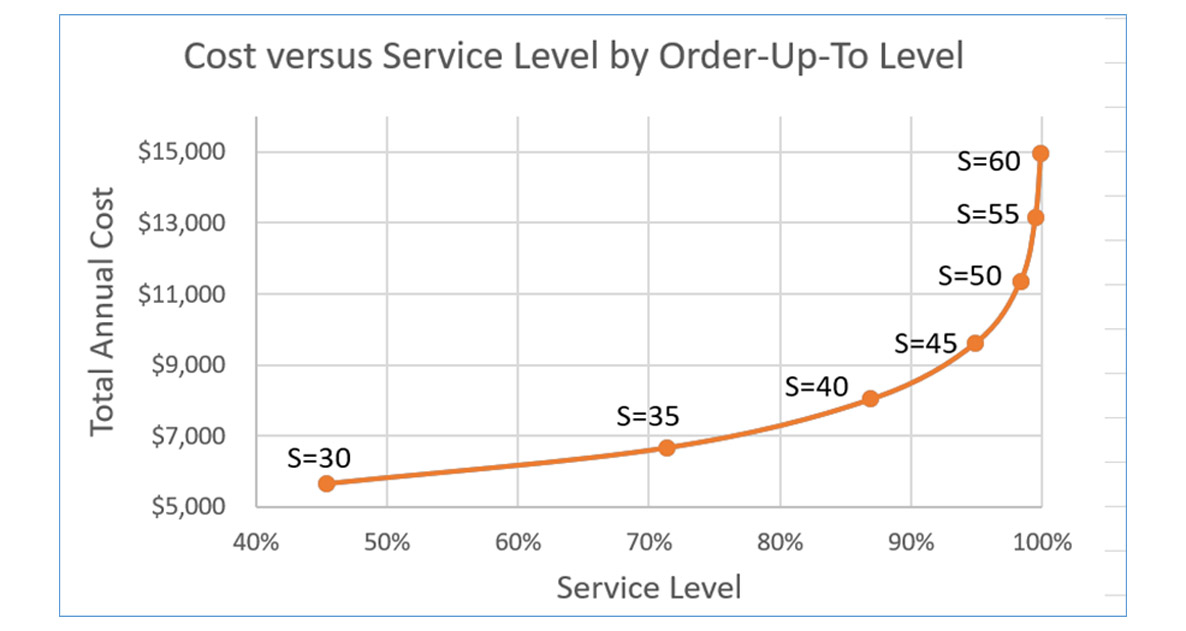

La curva de compensación revelada

La Figura 3 muestra los resultados de reducir S de 60 a 30 en pasos de 5 unidades. La tabla muestra que el Costo total es la suma del Costo de mantenimiento, el Costo de pedido y el Costo de escasez. Para la póliza (T,S), el costo de pedido es siempre el mismo, ya que un pedido se realiza como un reloj cada 30 días. Pero los otros componentes del costo responden a los cambios en S.

Figura 3: Los resultados experimentales y la curva de compensación correspondiente que muestra cómo cambiar el nivel de pedido hasta el nivel ("S") afecta tanto el nivel de servicio como el costo anual total

Tenga en cuenta que el nivel de servicio siempre es más bajo que la tasa de llenado en estos escenarios. Como profesor, siempre pienso en esta diferencia en términos de calificación de exámenes. Cada ciclo de reabastecimiento es como una prueba. El nivel de servicio se trata de la probabilidad de un desabastecimiento, por lo que es como la calificación en el examen de aprobación/reprobación con una pregunta que debe responderse a la perfección. Si no hay desabastecimiento en un ciclo, es una A. Si hay desabastecimiento, es una F. No importa si es una unidad que no se suministra o 50, sigue siendo una F. Pero la tasa de llenado es como una pregunta que se califica con crédito parcial. Por lo tanto, si le falta una de diez unidades, obtiene una tasa de llenado de 90% para ese ciclo, no 0%. Es importante comprender la diferencia entre estas dos métricas importantes para la planificación del inventario: consulte este vlog que describe nivel de servicio frente a tasa de llenado a través de un ejercicio interactivo en Excel.

La trama en la Figura 3 es la verdadera noticia. Combina el costo total y el nivel de servicio para varios niveles de S. Si lee el gráfico de derecha a izquierda, nos dice que se pueden obtener ahorros de costos drásticos al reducir S con una penalización muy pequeña en términos de disponibilidad reducida de artículos. Por ejemplo, la reducción de S de 60 a 55 ahorra cerca de $800 por año en este artículo, mientras que reduce un poco el nivel de servicio de (esencialmente) 100% a un aún impresionante 99%. Cortar S un poco más hace lo mismo, aunque no tan dramáticamente. Si lee el gráfico de izquierda a derecha, verá que pasar de S = 30 a S = 35 cuesta alrededor de $1000 por año, pero mejora el nivel de servicio de un grado F (45%) a al menos un grado C (71%). Después de eso, empujar S más alto cuesta progresivamente más mientras se gana progresivamente menos.

La curva de compensación no le da una respuesta sobre cómo establecer el nivel de orden hasta el nivel, pero le permite evaluar los costos y beneficios de cada respuesta posible. Tómese un minuto y finja que este es su problema: ¿Dónde le gustaría estar a lo largo de la curva de compensación?

Puede objetar y decir que odia sus elecciones y quiere cambiar el juego. ¿Hay escape de la curva? No de la curva general, pero es posible que pueda moldear una curva menos dolorosa. ¿Cómo?

Puede que tengas otras cartas para jugar. Una vía es tratar de “moldear” la demanda para que sea menos variable. El diagrama de demanda en la Figura 2 muestra mucha variabilidad. Si pudiera suavizar la demanda, toda la curva de compensación se desplazaría hacia abajo, haciendo que cada elección fuera menos costosa. Una segunda vía es tratar de reducir la media y la variabilidad de los plazos de entrega de los proveedores. Lograr cualquiera de los dos también desplazaría la curva hacia abajo para que la elección fuera menos dolorosa. Consulta nuestro artículo sobre cómo los proveedores influyen en sus costos de inventario

Resumen

La curva de compensación siempre está con nosotros. A veces podemos hacerlo más amigable, pero siempre elegimos nuestro lugar a lo largo de él. Es mejor saber lo que está obteniendo con cualquier elección de política de inventario que tratar de adivinar, y la curva le da eso. Cuando tiene una estimación precisa de esa curva, ya no está volando a ciegas cuando se trata de la planificación del inventario.

Artículos Relacionados

Gestión de inventario basada en pronósticos para una mejor planificación

Forecast-based inventory management, or MRP (Material Requirements Planning) logic, is a forward-planning method that helps businesses meet demand without overstocking or understocking. By anticipating demand and adjusting inventory levels, it maintains a balance between meeting customer needs and minimizing excess inventory costs. This approach optimizes operations, reduces waste, and enhances customer satisfaction.

Haga de la optimización de inventario impulsada por IA un aliado para su organización

En este blog, exploraremos cómo las organizaciones pueden lograr una eficiencia y precisión excepcionales con la optimización del inventario impulsada por la IA. Los métodos tradicionales de gestión de inventario a menudo resultan insuficientes debido a su naturaleza reactiva y su dependencia de procesos manuales. Mantener niveles óptimos de inventario es fundamental para satisfacer la demanda de los clientes y minimizar los costos. La introducción de la optimización del inventario impulsada por la IA puede reducir significativamente la carga de los procesos manuales, brindando alivio a los gerentes de la cadena de suministro de tareas tediosas.

La importancia de definiciones claras de niveles de servicio en la gestión de inventario

El software de optimización de inventario que respalda el análisis hipotético expondrá el equilibrio entre los desabastecimientos y los costos excesivos de los distintos objetivos de nivel de servicio. Pero primero es importante identificar cómo se interpretan, miden y reportan los “niveles de servicio”. Esto evitará la falta de comunicación y la falsa sensación de seguridad que puede desarrollarse cuando se utilizan definiciones menos estrictas. Definir claramente cómo se calcula el nivel de servicio pone a todas las partes interesadas en la misma página. Esto facilita una mejor toma de decisiones.