Effectief supply chain- en voorraadbeheer zijn essentieel voor het bereiken van operationele efficiëntie en klanttevredenheid. Deze blog biedt duidelijke en beknopte antwoorden op enkele basisvragen en andere veelvoorkomende vragen van onze Smart IP&O-klanten, en biedt praktische inzichten om typische uitdagingen te overwinnen en uw voorraadbeheerpraktijken te verbeteren. Met de focus op deze belangrijke gebieden helpen we u complexe voorraadproblemen om te zetten in strategische, beheersbare acties die kosten verlagen en de algehele prestaties verbeteren met Smart IP&O.

1. Wat is de doorlooptijdvraag?

De vraag zal naar verwachting optreden gedurende de aanvultijd. De vraag tijdens de aanvoertijd wordt bepaald door De voorspellingsmethoden van Smart.

2. Wat is de Min en hoe wordt deze berekend?

De Min wordt weergegeven in het drivers-gedeelte van SIO is het bestelpunt en is de som van de doorlooptijdvraag en de veiligheidsvoorraad. Wanneer de voorraad onder het minimum zakt vanwege de vraag, moet u meer bestellen. Smart heeft ook een "min" in het veld "bestelregels" van SIO, dit is de minimale bestelhoeveelheid die u bij een leverancier kunt plaatsen.

3. Wat is de Max en hoe wordt deze berekend?

Het maximum is de grootste hoeveelheid voorraad die op de plank zal liggen als u zich aan het bestelbeleid houdt. De Max is de som van de Min (herorderpunt) plus de gedefinieerde OQ.

4. Hoe bepaal je de bestelhoeveelheid (OQ)?

De bestelhoeveelheid wordt in eerste instantie geïmporteerd uit uw ERP-systeem. Deze kan worden gewijzigd op basis van een aantal door de gebruiker gedefinieerde keuzes, waaronder:

Vraag naar meerdere doorlooptijden

Meerdere maandelijkse of wekelijkse vraag

Aanbevolen OQ van Smart

5. Wat is de economische bestelhoeveelheid?

Het is de volgorde hoeveelheid die zal minimaliseren de totale kosten, rekening houdend met de kosten voor het aanhouden en bestellen van de voorraad.

6. Wat is de “aanbevolen OQ” die Smart berekent?

Het betreft de economische bestelhoeveelheid plus een aanpassing indien nodig om ervoor te zorgen dat de omvang van de bestelling groter is dan of gelijk is aan de vraag gedurende de doorlooptijd.

7. Waarom voorspelt het systeem dat we een lage Service Level?

Smart voorspelt het serviceniveau dat zal resulteren uit het opgegeven voorraadbeleid (Min/Max of Reorder Point/Order Quantity), ervan uitgaande dat dat beleid wordt nageleefd. Wanneer het voorspelde serviceniveau laag is, kan dit betekenen dat de verwachte vraag gedurende de doorlooptijd groter is dan het reorder point (Min). Wanneer de vraag gedurende de replenishment lead time groter is dan het reorder point, is de kans groter dat uw voorraad op is, wat resulteert in een laag serviceniveau. Het kan ook zijn dat uw lead time voor replenishment niet nauwkeurig is ingevoerd. Als de ingevoerde lead time langer is dan de werkelijkheid, dekt het reorder point mogelijk niet de vraag gedurende de doorlooptijd. Controleer uw lead time inputs.

8. Waarom wordt het serviceniveau weergegeven als nul, terwijl het bestelpunt (of minimum) niet nul is?

Smart voorspelt het serviceniveau die het gevolg zal zijn van het opgegeven voorraadbeleid (Min/Max of bestelpunt/bestelhoeveelheid), ervan uitgaande dat dit beleid wordt nageleefd. Wanneer het voorspelde serviceniveau laag is, kan dit betekenen dat de verwachte vraag gedurende de doorlooptijd groter is dan het bestelpunt (Min), soms vele malen groter, wat vrijwel zeker een voorraadtekort zou garanderen. Wanneer de vraag gedurende de aanvuldoorlooptijd groter is dan het bestelpunt, is de kans op voorraadtekort groter, wat resulteert in een laag serviceniveau. Het kan ook zijn dat uw doorlooptijd voor aanvulling niet nauwkeurig is ingevoerd. Als de ingevoerde doorlooptijd langer is dan de werkelijkheid, dekt het bestelpunt mogelijk niet de vraag gedurende de doorlooptijd. Controleer uw invoer voor de doorlooptijd.

9. Maar mijn werkelijke serviceniveau is niet zo laag als Smart voorspelt. Hoe kan dat?

Dat kan waar zijn omdat Smart uw serviceniveau voorspelt als u zich aan het beleid houdt. Het is mogelijk dat u zich niet aan het beleid houdt. het beleid waarop de voorspelling van het serviceniveau is gebaseerd. Als uw on-hand inventory hoger is dan uw Max-hoeveelheid, houdt u zich niet aan het beleid. Controleer uw invoerveronderstellingen voor doorlooptijd. Uw werkelijke doorlooptijden kunnen veel korter zijn dan ingevoerd, wat resulteert in een voorspeld serviceniveau dat lager is dan u verwacht.

10. Smart lijkt te veel voorraad aan te bevelen, of in ieder geval meer dan ik zou verwachten. Waarom?

U moet overwegen om de inputs te evalueren, zoals serviceniveau en doorlooptijden. Misschien zijn uw werkelijke doorlooptijden niet zo lang als de doorlooptijd die Smart gebruikt. We hebben situaties gezien waarin leveranciers hun geoffreerde doorlooptijden kunstmatig opblazen om ervoor te zorgen dat ze altijd op tijd zijn. Als u die doorlooptijd gebruikt bij het berekenen van uw veiligheidsvoorraden, zult u onvermijdelijk te veel voorraad hebben. Bekijk daarom uw werkelijke doorlooptijdgeschiedenis (Smart levert hiervoor het leveranciersprestatierapport) om een idee te krijgen van de werkelijke doorlooptijden en pas deze dienovereenkomstig aan. Of het is mogelijk dat u vraagt om een zeer hoog serviceniveau dat verder kan worden verergerd door een zeer volatiel artikel met verschillende significante pieken in de vraag. Wanneer de vraag aanzienlijk fluctueert ten opzichte van het gemiddelde, zal het gebruik van een hoge serviceniveaudoelstelling (98%+) resulteren in voorraadbeleid dat is ontworpen om zelfs zeer grote pieken te dekken. Probeer een lagere serviceniveaudoelstelling of verkort de doorlooptijd (ervan uitgaande dat de opgegeven doorlooptijd niet langer realistisch is) en uw voorraad zal afnemen, soms zeer substantieel.

11. Smart maakt gebruik van pieken in de vraag. Ik wil niet dat het rekening houdt met de vraag en het vergroot de voorraad. Hoe kan ik dit oplossen?

Als u zeker weet dat de piek niet opnieuw zal optreden, kunt u deze verwijderen uit de historische gegevens via een override met behulp van Smart Demand Planner. U moet het prognoseproject openen dat dat item bevat, de geschiedenis aanpassen en de aangepaste geschiedenis opslaan. U kunt contact opnemen met de technische ondersteuning om u te helpen dit in te stellen. Als de pieken deel uitmaken van de normale willekeur die soms kan optreden, is het het beste om het met rust te laten. Overweeg in plaats daarvan een lagere serviceniveaudoelstelling. De lagere doelstelling betekent dat de bestelpunten niet zo vaak de extreme waarden hoeven te dekken, wat resulteert in een lagere voorraad.

12. Wanneer ik de bestelhoeveelheid of het maximum wijzig, veranderen mijn cyclusserviceniveaus niet. Waarom?

Smart rapporteert over "cycle service level" en "service level". Wanneer u uw bestelhoeveelheden en maximale hoeveelheden wijzigt, heeft dit geen invloed op het "cycle service level", omdat cycle service levels alleen rapporteren over prestaties tijdens de aanvullingsperiode. Dit komt omdat het enige dat u beschermt tegen een voorraadtekort nadat de bestelling is geplaatst (en u moet wachten tot de bestelling arriveert voor de aanvulling) het bestelpunt of Min is. Het wijzigen van de grootte van de bestelhoeveelheid of Max on hand (tot niveaus) heeft geen invloed op uw cycle service levels. Cycle service level wordt alleen beïnvloed door de grootte van de bestelpunten en de hoeveelheid veiligheidsvoorraad die wordt toegevoegd, terwijl het "service level" van Smart verandert wanneer u zowel bestelpunten als bestelhoeveelheden wijzigt.

13. Mijn voorspelling lijkt onjuist. Er worden geen ups en downs weergegeven die in de geschiedenis zijn waargenomen, waarom?

Een goede voorspelling is het getal dat het dichtst bij de werkelijkheid ligt in vergelijking met andere getallen die voorspeld hadden kunnen worden. Wanneer de historische ups en downs niet in voorspelbare intervallen plaatsvinden, is de beste voorspelling er vaak een die deze historische ups en downs gemiddeld of gladstrijkt. Een voorspelling die toekomstige ups en downs voorspelt die historisch gezien niet in duidelijke patronen voorkomen, is waarschijnlijk minder nauwkeurig dan een voorspelling die alleen een rechte lijn of trendlijn voorspelt.

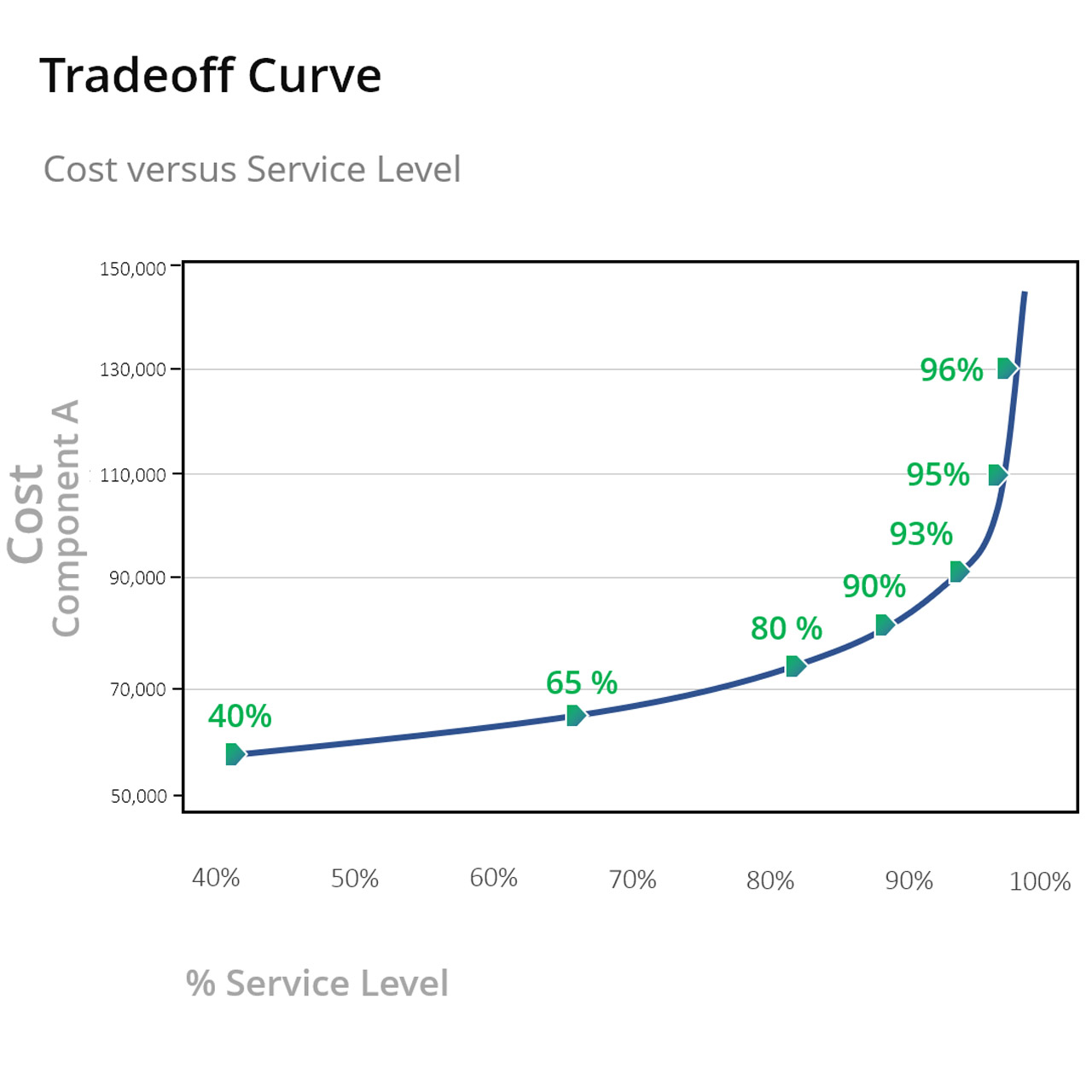

14. Wat is optimalisatie? Hoe werkt het?

Optimalisatie is een optie voor het instellen van voorraadbeleid waarbij de software het voorraadbeleid kiest dat de laagste totale operationele kosten oplevert. Als een artikel bijvoorbeeld erg duur is om te bewaren, zou een beleid met meer stockouts, maar minder voorraad, lagere totale kosten opleveren dan een beleid met minder stockouts en meer voorraad. Aan de andere kant, als het artikel hoge stockout-kosten heeft, zou een beleid dat minder stockouts oplevert maar meer voorraad vereist, meer financieel voordeel opleveren dan een beleid met minder voorraad maar meer stockouts. Bij gebruik van de optimalisatiefunctie moet de gebruiker de service level floor (het minimale serviceniveau) opgeven. De software zal dan beslissen of een hoger serviceniveau een beter rendement oplevert. Als dat het geval is, zal het herorderbeleid zich richten op het hogere serviceniveau. Als dat niet het geval is, zal het herorderbeleid standaard de door de gebruiker gedefinieerde service level floor gebruiken. Deze webinar biedt details en uitleg over de wiskunde achter optimalisatie. https://www.screencast.com/t/3CfKJoMe2Uj

15. Wat is een what-if-scenario?

Met what-if-scenario's kunt u verschillende door de gebruiker gedefinieerde keuzes van voorraadbeleid uitproberen en de voorspelde impact op statistieken zoals serviceniveaus, vulpercentages en voorraadwaarde testen. Om deze scenario's te verkennen, klikt u op het tabblad Drivers, op het samenvattingsniveau of op het niveau 'Artikelen', en voert u de gewenste aanpassingen in. U kunt vervolgens opnieuw berekenen hoe deze wijzigingen uw algehele voorraadprestaties zouden beïnvloeden. Hiermee kunt u verschillende strategieën vergelijken en de meest kosteneffectieve en efficiënte aanpak voor uw toeleveringsketen selecteren.

Door veelvoorkomende vragen en uitdagingen aan te pakken, hebben we bruikbare inzichten geboden om u te helpen uw voorraadbeheerpraktijken te verbeteren. Met Smart IP&O beschikt u over de tools die u nodig hebt om weloverwogen voorraadbeslissingen te nemen, kosten te verlagen en de algehele prestaties te verbeteren.