Microsoft Dynamics 365 F&SC en AX kunnen aanvulling beheren door te suggereren wat te bestellen en wanneer via op bestelpunten gebaseerd voorraadbeleid. Een uitdaging waarmee klanten worden geconfronteerd, is dat inspanningen om deze niveaus te handhaven zeer gedetailleerd zijn georiënteerd en dat het ERP-systeem vereist dat de gebruiker deze bestelpunten en/of prognoses handmatig specificeert. Als alternatief genereren veel organisaties handmatig voorraadbeleid met behulp van Excel-spreadsheets of andere ad-hocbenaderingen.

Deze methoden zijn tijdrovend en beide resulteren waarschijnlijk in een zekere mate van onnauwkeurigheid. Als gevolg hiervan zal de organisatie eindigen met overtollige voorraad, onnodige tekorten en een algemeen wantrouwen in hun softwaresystemen. In dit artikel zullen we de functionaliteit voor het bestellen van voorraad in AX / D365 F&SC bekijken, de beperkingen ervan uitleggen en samenvatten hoe slimme voorraadplanning en -optimalisatie kan helpen de kaspositie van een bedrijf te verbeteren. Dit wordt bereikt door verminderde voorraad, geminimaliseerde en gecontroleerde stockouts. Gebruik van Smart Software levert voorspellende functionaliteit die ontbreekt in Dynamics 365.

Microsoft Dynamics 365 F&SC en AX-aanvullingsbeleid

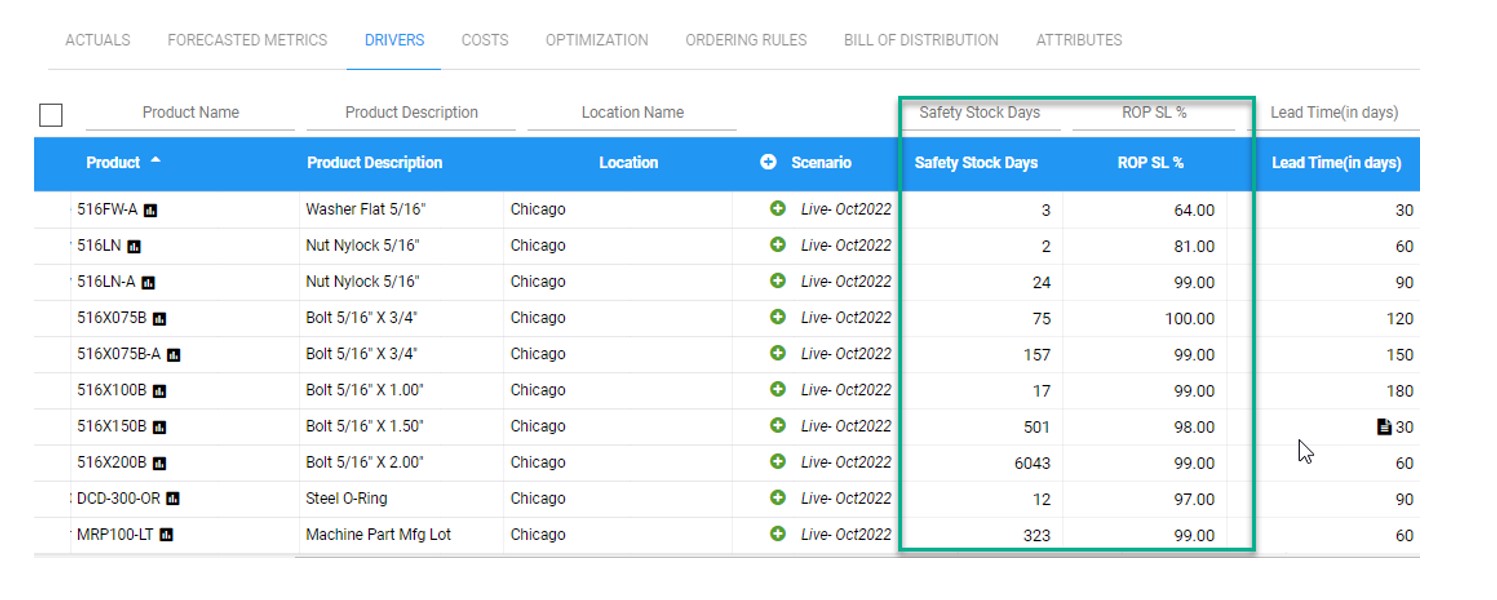

In de voorraadbeheermodule van AX en F&SC kunnen gebruikers voor elk voorraadartikel handmatig planningsparameters invoeren. Deze parameters omvatten bestelpunten, doorlooptijden veiligheidsvoorraad, hoeveelheden veiligheidsvoorraad, bestelcycli en bestelmodificatoren zoals door de leverancier opgelegde minimale en maximale bestelhoeveelheden en veelvouden van bestellingen. Eenmaal ingevoerd, zal het ERP-systeem de inkomende voorraad, de actuele voorraad, de uitgaande vraag en de door de gebruiker gedefinieerde prognoses en voorraadbeleid afstemmen om het leveringsplan of orderschema (dwz wat te bestellen en wanneer) te berekenen.

Er zijn 4 keuzes voor het aanvullingsbeleid in F&SC en AX: vaste bestelhoeveelheid, maximale hoeveelheid, lot-voor-lot en klantordergestuurd.

- Vaste bestelhoeveelheid en Max zijn op bestelpunten gebaseerde aanvullingsmethoden. Beide suggereren bestellingen wanneer de beschikbare voorraad het bestelpunt bereikt. Bij een vaste ROQ is de ordergrootte gespecificeerd en zal deze niet variëren totdat deze wordt gewijzigd. Bij Max variëren de bestelgroottes op basis van de voorraadpositie op het moment van bestelling, waarbij bestellingen tot aan de Max worden geplaatst.

- Lot-voor-lot is een op prognoses gebaseerde aanvullingsmethode die de totale voorspelde vraag bundelt over een door de gebruiker gedefinieerd tijdsbestek (de "lotaccumulatieperiode") en een bestelsuggestie genereert voor de totale voorspelde hoeveelheid. Dus als uw totale voorspelde vraag 100 eenheden per maand is en de accumulatieperiode van de partij 3 maanden is, dan is uw bestelsuggestie gelijk aan 300 eenheden.

- Orde gedreven is een op bestelling gebaseerde aanvullingsmethode. Het maakt geen gebruik van bestelpunten of prognoses. Zie het als een "sell one, buy one"-logica die alleen bestellingen plaatst nadat de vraag is ingevoerd.

Beperkingen

Alle F&SC / AX-aanvulinstellingen moeten handmatig worden ingevoerd of geïmporteerd via aangepaste uploads die door klanten zijn gemaakt. Er is gewoon geen manier voor gebruikers om native invoer te genereren (vooral niet optimale). Het gebrek aan geloofwaardige functionaliteit voor prognoses op eenheidsniveau en voorraadoptimalisatie binnen het ERP-systeem is de reden waarom zoveel AX- en F&SC-gebruikers gedwongen zijn te vertrouwen op spreadsheets voor planning en vervolgens handmatig de parameters in te stellen die het ERP nodig heeft. In werkelijkheid stellen de meeste planners handmatig vraagprognoses in en herbestellen.

En wanneer ze spreadsheets kunnen gebruiken, vertrouwen ze vaak op brede vuistregelmethoden die resulteren in het gebruik van vereenvoudigde statistische modellen. Eenmaal berekend in de spreadsheet moeten deze in F&SC/AX worden geladen. Ze worden vaak geladen via omslachtige bestandsimporten of handmatig ingevoerd. Vanwege de tijd en moeite die het kost om deze op te bouwen, werken bedrijven deze cijfers niet vaak bij.

Als deze eenmaal zijn ingevoerd, hebben organisaties de neiging om een reactieve benadering van veranderingen te gebruiken. De enige keer dat een koper/planner het voorraadbeleid beoordeelt, is jaarlijks of op het moment van aankopen of productie. Sommige bedrijven zullen ook reageren nadat ze problemen hebben ondervonden met te lage (of te hoge) voorraden. Om dit in AX en F&AS te beheren, is handmatige ondervraging vereist om de geschiedenis te bekijken, prognoses te berekenen, bufferposities te beoordelen en opnieuw te kalibreren.

Microsoft erkent deze beperkingen in hun kern-ERP's en begrijpt de aanzienlijke uitdagingen voor klanten. Als reactie hierop heeft Microsoft prognoses gepositioneerd onder hun AI Azure-stack. Deze methode valt buiten de kern-ERP's. Het wordt aangeboden als een toolset voor datawetenschappers om te gebruiken bij het definiëren van aangepaste complexe statistieken en berekeningen zoals een bedrijf wenst. Dit komt bovenop enkele eenvoudige basisberekeningen, aangezien het uitgangspunt zich momenteel in de opstartfase van ontwikkeling bevindt. Hoewel dit op de lange termijn winst kan opleveren, betekent deze methode momenteel dat klanten helemaal opnieuw beginnen en definiëren wat Microsoft momenteel 'experimenten' noemt om de vraagplanning te meten.

Het komt erop neer dat klanten voor grote uitdagingen staan om de Dynamics-stack zelf te krijgen om deze problemen op te lossen. Het resultaat is dat CFO's minder geld beschikbaar hebben voor wat ze nodig hebben en dat Sales Execs verkoopkansen onvervuld hebben en mogelijk omzet mislopen omdat het bedrijf de goederen die de klant wil niet kan verzenden.

Word slimmer

Zou het niet beter zijn om gewoon een best-of-breed add-on te gebruiken voor vraagplanning; en een best-of-breed oplossing voor voorraadoptimalisatie om kosten en uitvoeringsniveaus te beheren en in evenwicht te houden? Zou het niet beter zijn om dit dagelijks of wekelijks te kunnen doen om uw beslissingen zo dicht mogelijk bij de behoefte te kunnen nemen, geld te besparen en tegelijkertijd aan de verkoopvraag te voldoen?

Stel je voor dat je een bidirectionele integratie hebt met AX en F&AS, zodat dit allemaal gemakkelijk en snel werkt. Een waar:

- u kunt beleid automatisch opnieuw kalibreren in frequente planningscycli met behulp van in de praktijk bewezen, geavanceerde statistische modellen,

- u zou vraagprognoses kunnen berekenen die rekening houden met seizoens-, trend- en cyclische patronen,

- U zou automatisch optimalisatiemethoden gebruiken die het meest winstgevende voorraadbeleid en serviceniveaus voorschrijven die rekening houden met de werkelijke kosten van voorraadbeheer en voorraadonderbrekingen, waardoor u een volledig economisch beeld krijgt,

- U kunt contant geld vrijmaken voor gebruik binnen het bedrijf en uw voorraadniveaus beheren om de orderafhandeling te verbeteren terwijl u dit geld vrijmaakt.

- u zou veiligheidsvoorraden en voorraadniveaus hebben die rekening houden met de variabiliteit van vraag en aanbod, zakelijke omstandigheden en prioriteiten,

- u zou specifieke serviceniveaus kunnen targeten op productgroepen, klanten, magazijnen of een andere dimensie die u hebt geselecteerd,

- u verhoogt de algehele bedrijfswinst en balansgezondheid.

Breid Microsoft 365 F&SC en AX uit met Smart IP&O

Registreer u hier om een opname te zien van het Microsoft Dynamics Communities-webinar over Smart IP&O:

https://smartcorp.com/inventory-planning-with-microsoft-365-fsc-and-ax/