Una gestión eficaz de la cadena de suministro y del inventario es esencial para lograr la eficiencia operativa y la satisfacción del cliente. Este blog ofrece respuestas claras y concisas a algunas preguntas básicas y otras preguntas comunes de nuestros clientes de Smart IP&O, ofreciendo información práctica para superar los desafíos típicos y mejorar sus prácticas de gestión de inventario. Centrándonos en estas áreas clave, lo ayudamos a transformar problemas complejos de inventario en acciones estratégicas y manejables que reducen los costos y mejoran el rendimiento general con Smart IP&O.

1. ¿Qué es la demanda de tiempo de entrega?

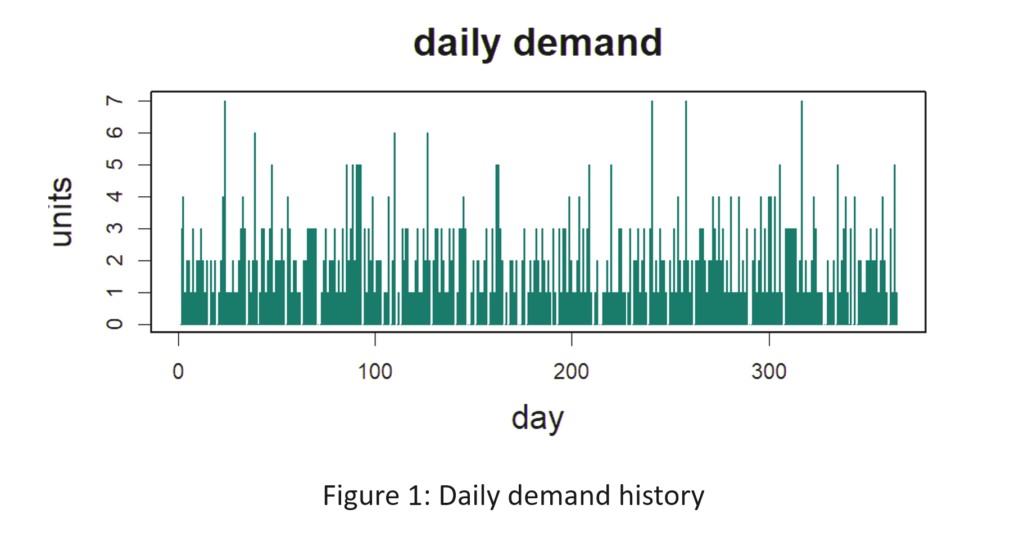

Se espera que la demanda se produzca durante el plazo de reposición. La demanda del plazo de reposición se determina por Métodos de previsión de Smart.

2. ¿Qué es el Min y cómo se calcula?

El Min se muestra en la sección de controladores de S.I.O. es el punto de reorden y es la suma de la demanda del tiempo de entrega y el stock de seguridad. Cuando el inventario disponible cae por debajo del mínimo debido a la demanda, deberá pedir más. Smart también tiene un “mínimo” en el campo de “reglas de pedido” de S.I.O., que es la cantidad mínima de pedido que puede realizar a un proveedor.

3. ¿Qué es el Max y cómo se calcula?

El máximo es la mayor cantidad de inventario que estará en el estante si se adhiere a la política de pedidos. El máximo es la suma del mínimo (punto de reorden) más el OQ definido.

4. ¿Cómo se determina la cantidad del pedido (OQ)?

La cantidad del pedido se importa inicialmente desde su sistema ERP. Puede modificarse en función de una serie de opciones definidas por el usuario, entre las que se incluyen:

Demanda de múltiples plazos de entrega

Demanda múltiple mensual o semanal

OQ recomendado por Smart

5. ¿Qué es la cantidad económica de pedido?

Es la orden cantidad que minimizará los costos totales, considerando el costo de mantenimiento y los costos de pedido de inventario.

6. ¿Cuál es el “OQ recomendado” que calcula Smart?

Es la cantidad económica del pedido más un ajuste si es necesario para asegurar que el tamaño del pedido sea mayor o igual a la demanda durante el tiempo de entrega.

7. ¿Por qué el sistema predice que tendremos un clima bajo? nivel de servicio?

Smart predice el nivel de servicio que resultará de la política de inventario especificada (Mín./Máx. o Punto de reorden/Cantidad de pedido), suponiendo que se cumpla esa política. Cuando el nivel de servicio previsto es bajo, puede significar que la demanda esperada durante el tiempo de entrega es mayor que el punto de reorden (Mín.). Cuando la demanda durante el tiempo de entrega de reposición es mayor que el punto de reorden, la probabilidad de que se agote el stock es mayor, lo que da como resultado un nivel de servicio bajo. También puede ser que el tiempo de entrega para la reposición no se haya ingresado con precisión. Si el tiempo de entrega ingresado es mayor que la realidad, el punto de reorden puede no cubrir la demanda durante el tiempo de entrega. Verifique sus entradas de tiempo de entrega.

8. ¿Por qué el nivel de servicio se muestra como cero cuando el punto de reorden (o mínimo) no es cero?

Smart predice el nivel de servicio que resultará de la política de inventario especificada (Mín/Máx o Punto de reorden/Cantidad de pedido), suponiendo que se respete esa política. Cuando el nivel de servicio previsto es bajo, puede significar que la demanda esperada durante el tiempo de entrega es mayor que el punto de reorden (Mín), a veces muchas veces mayor, lo que prácticamente garantizaría un desabastecimiento. Cuando la demanda durante el tiempo de entrega de reposición es mayor que el punto de reorden, la probabilidad de desabastecimiento es mayor, lo que da como resultado un bajo nivel de servicio. También puede ser que su tiempo de entrega para la reposición no se haya ingresado con precisión. Si el tiempo de entrega ingresado es más largo que la realidad, el punto de reorden puede no cubrir la demanda durante el tiempo de entrega. Verifique sus entradas de tiempo de entrega.

9. Pero mis niveles de servicio reales no son tan bajos como los que predice Smart, ¿por qué?

Eso puede ser cierto porque Smart predice su nivel de servicio si usted cumple con la política. Es posible que no esté cumpliendo con la política. la política en la que se basa la predicción del nivel de servicio. Si su inventario disponible es mayor que la cantidad máxima, no está cumpliendo con la política. Verifique los supuestos ingresados para el tiempo de entrega. Los tiempos de entrega reales pueden ser mucho más cortos que los ingresados, lo que da como resultado un nivel de servicio previsto que es menor al esperado.

10. Smart parece recomendar demasiado inventario, o al menos más de lo que esperaba; ¿por qué?

Debe considerar la posibilidad de evaluar los datos de entrada, como el nivel de servicio y los plazos de entrega. Tal vez sus plazos de entrega reales no sean tan largos como el plazo de entrega que utiliza Smart. Hemos visto situaciones en las que los proveedores inflan artificialmente sus plazos de entrega cotizados para asegurarse de que siempre lleguen a tiempo. Si utiliza ese plazo de entrega al calcular sus existencias de seguridad, inevitablemente acumulará un exceso de existencias. Por lo tanto, revise su historial de plazos de entrega reales (Smart proporciona el informe de rendimiento del proveedor para esto) para tener una idea de los plazos de entrega reales y ajustarlos en consecuencia. O es posible que esté pidiendo un nivel de servicio muy alto que puede verse agravado aún más por un artículo muy volátil que tiene varios picos significativos en la demanda. Cuando la demanda fluctúa significativamente con respecto a la media, el uso de un objetivo de nivel de servicio alto (98%+) dará como resultado políticas de almacenamiento diseñadas para cubrir incluso picos muy grandes. Pruebe con un objetivo de nivel de servicio más bajo o reduzca el plazo de entrega (suponiendo que el plazo de entrega especificado ya no sea realista) y su inventario disminuirá, a veces de manera muy sustancial.

11. Smart está utilizando picos de demanda que no quiero que tenga en cuenta y está inflando el inventario. ¿Cómo puedo corregir esto?

Si está seguro de que el pico no volverá a ocurrir, puede eliminarlo de los datos históricos mediante una anulación con Smart Demand Planner. Deberá abrir el proyecto de pronóstico que contiene ese artículo, ajustar el historial y guardar el historial ajustado. Puede comunicarse con el soporte técnico para que lo ayude a configurarlo. Si los picos son parte de la aleatoriedad normal que a veces puede ocurrir, es mejor dejarlo así. En su lugar, considere un objetivo de nivel de servicio más bajo. El objetivo más bajo significa que los puntos de reorden no necesitan cubrir los valores extremos con tanta frecuencia, lo que da como resultado un inventario más bajo.

12. Cuando cambio la Cantidad de pedido o Máxima, mis niveles de servicio de ciclo no cambian, ¿por qué?

Smart informa sobre el “nivel de servicio del ciclo” y el “nivel de servicio”. Cuando cambia las cantidades de su pedido y las cantidades máximas, esto no afectará el “nivel de servicio del ciclo” porque los niveles de servicio del ciclo informan sobre el rendimiento solo durante el período de reposición. Esto se debe a que todo lo que lo protege de la falta de existencias después de que se realiza el pedido (y debe esperar hasta que llegue el pedido para la reposición) es el punto de reorden o el nivel mínimo. Cambiar el tamaño de la cantidad del pedido o el nivel máximo disponible (hasta niveles) no afectará sus niveles de servicio del ciclo. El nivel de servicio del ciclo solo se ve afectado por el tamaño de los puntos de reorden y la cantidad de stock de seguridad que se agrega, mientras que el “nivel de servicio” de Smart cambiará cuando modifique tanto los puntos de reorden como las cantidades del pedido.

13. Mi pronóstico parece inexacto. No muestra ninguno de los altibajos observados en el historial. ¿Por qué?

Un buen pronóstico es el número que se acerca más al real en comparación con otros números que podrían haberse predicho. Cuando los altibajos históricos no ocurren en intervalos predecibles, el mejor pronóstico es el que promedia o suaviza esos altibajos históricos. Un pronóstico que predice altibajos futuros que no ocurren en patrones obvios históricamente es más probable que sea menos preciso que uno que se pronostica solo en línea recta o de tendencia.

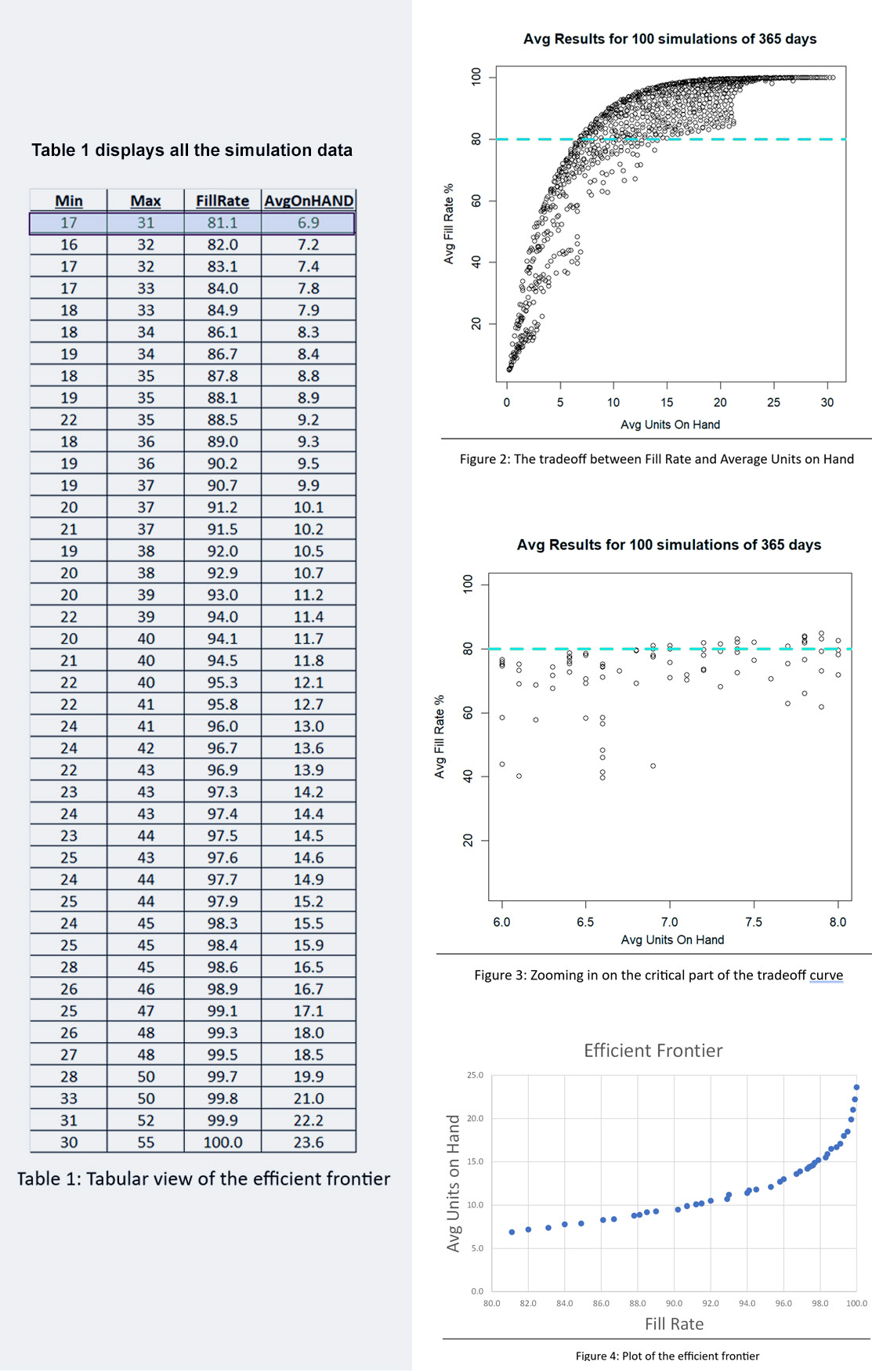

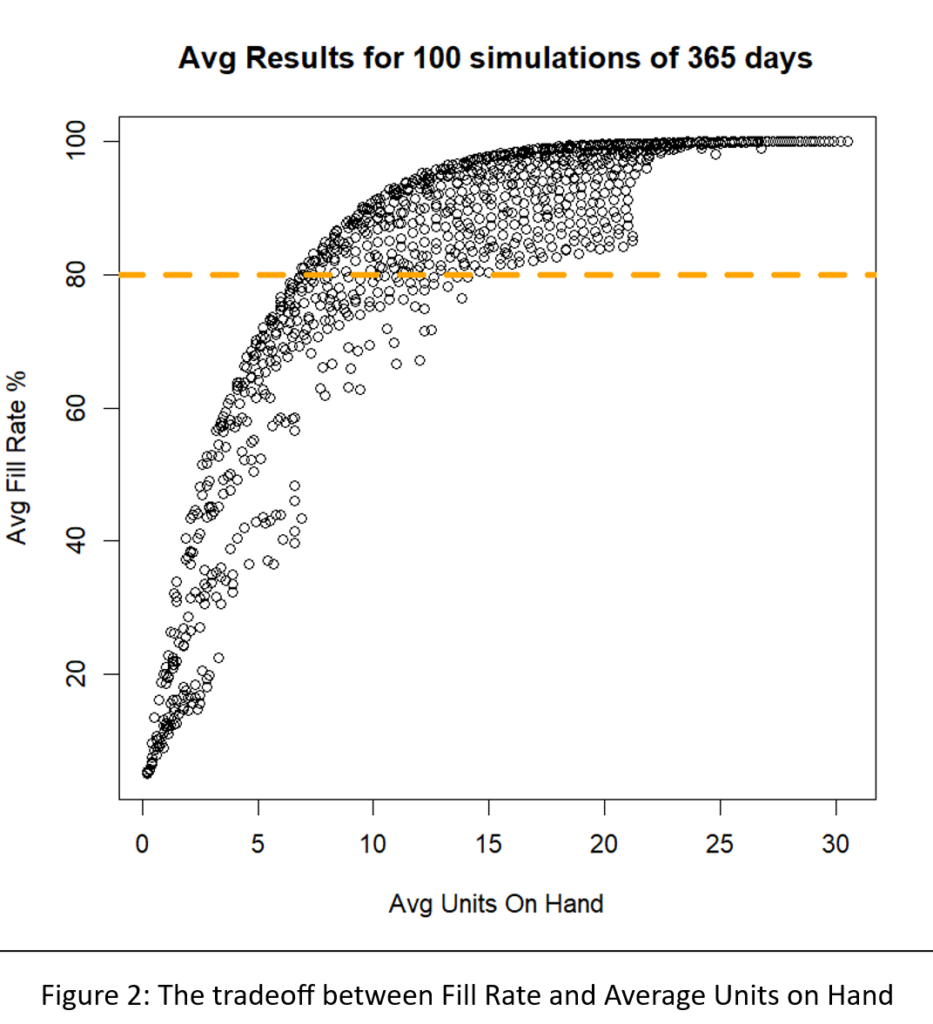

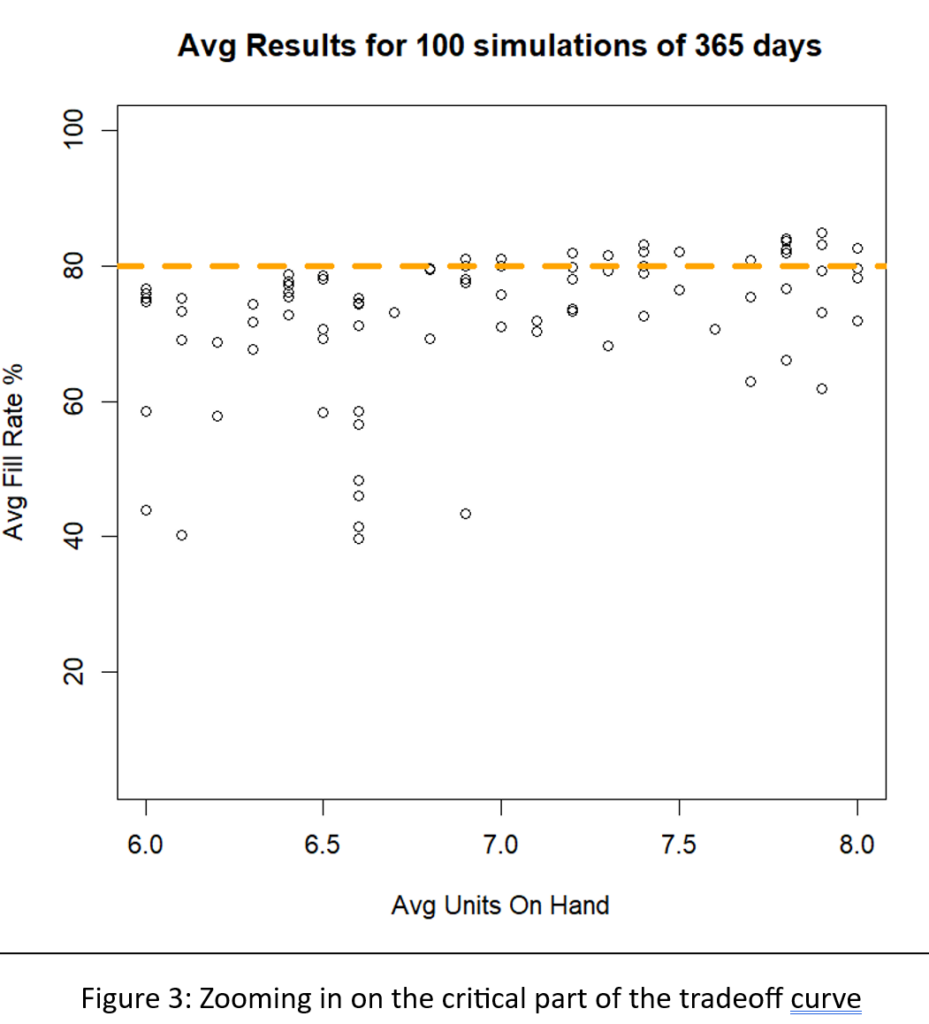

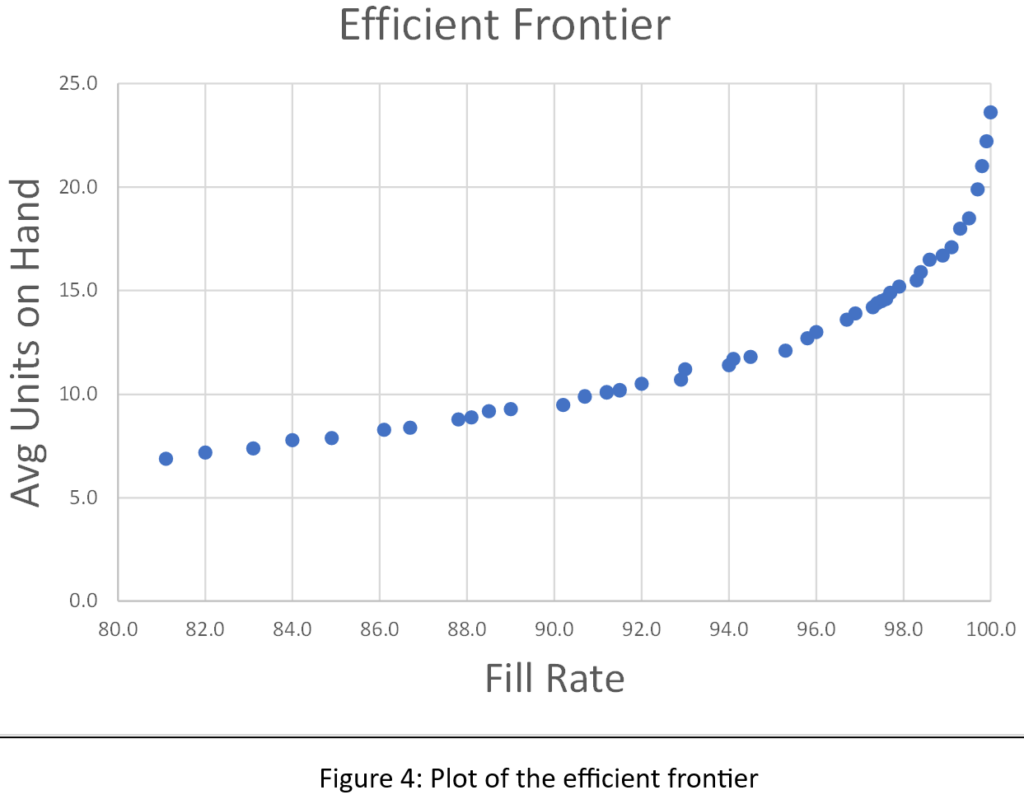

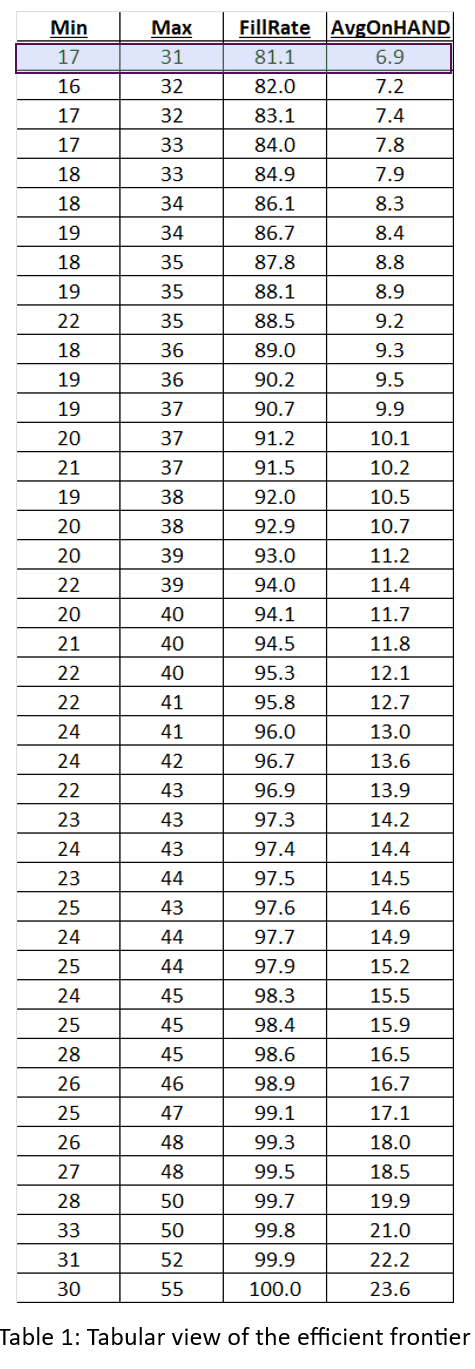

14. ¿Qué es la optimización? ¿Cómo funciona?

La optimización es una opción para establecer políticas de almacenamiento de existencias en las que el software elige la política de almacenamiento de existencias que genere el menor costo operativo total. Por ejemplo, si un artículo es muy costoso de mantener, una política que tenga más faltantes de existencias, pero menos inventario, generará costos totales más bajos que una política que tenga menos faltantes de existencias y más inventario. Por otro lado, si el artículo tiene un alto costo de faltante de existencias, entonces una política que genere menos faltantes de existencias pero requiera más inventario generará más beneficios financieros que una política que tenga menos inventario pero más faltantes de existencias. Al utilizar la función de optimización, el usuario debe especificar el nivel de servicio mínimo. El software decidirá entonces si un nivel de servicio más alto generará un mejor retorno. Si es así, las políticas de reordenamiento apuntarán al nivel de servicio más alto. Si no es así, las políticas de reordenamiento se basarán de manera predeterminada en el nivel de servicio mínimo definido por el usuario. Este seminario web proporciona detalles y explicaciones sobre las matemáticas detrás de la optimización. https://www.screencast.com/t/3CfKJoMe2Uj

15. ¿Qué es un escenario hipotético?

Los escenarios hipotéticos le permiten probar distintas opciones de políticas de inventario definidas por el usuario y evaluar el impacto previsto en métricas como niveles de servicio, tasas de llenado y valor del inventario. Para explorar estos escenarios, haga clic en la pestaña Impulsores, ya sea en el nivel de resumen o en el nivel de “Artículos”, e ingrese los ajustes deseados. Luego, puede volver a calcular para ver cómo estos cambios afectarían el rendimiento general de su inventario. Esto le permite comparar varias estrategias y seleccionar el enfoque más rentable y eficiente para su cadena de suministro.

Al abordar preguntas y desafíos comunes, brindamos información útil para ayudarlo a mejorar sus prácticas de gestión de inventario. Con Smart IP&O, tiene las herramientas que necesita para tomar decisiones informadas sobre el inventario, reducir costos y mejorar el rendimiento general.