Administrar el inventario en una sola instalación es bastante difícil, pero el problema se vuelve mucho más complejo cuando hay múltiples instalaciones dispuestas en múltiples escalones. La complejidad surge de las interacciones entre los escalones, con demandas en los niveles más bajos que aumentan y cualquier escasez en los niveles más altos se reduce en cascada.

Si cada una de las instalaciones se administrara de forma aislada, se podrían usar métodos estándar, sin tener en cuenta las interacciones, para establecer parámetros de control de inventario, como puntos de pedido y cantidades de pedido. Sin embargo, ignorar las interacciones entre niveles puede conducir a fallas catastróficas. La experiencia y el ensayo y error permiten el diseño de sistemas estables, pero esa estabilidad puede verse afectada por cambios en los patrones de demanda o tiempos de entrega o por la adición de nuevas instalaciones. El análisis avanzado de la cadena de suministro ayuda en gran medida a hacer frente a tales cambios, lo que proporciona un "sandbox" seguro dentro del cual probar los cambios propuestos en el sistema antes de implementarlos. Este blog ilustra ese punto.

El escenario

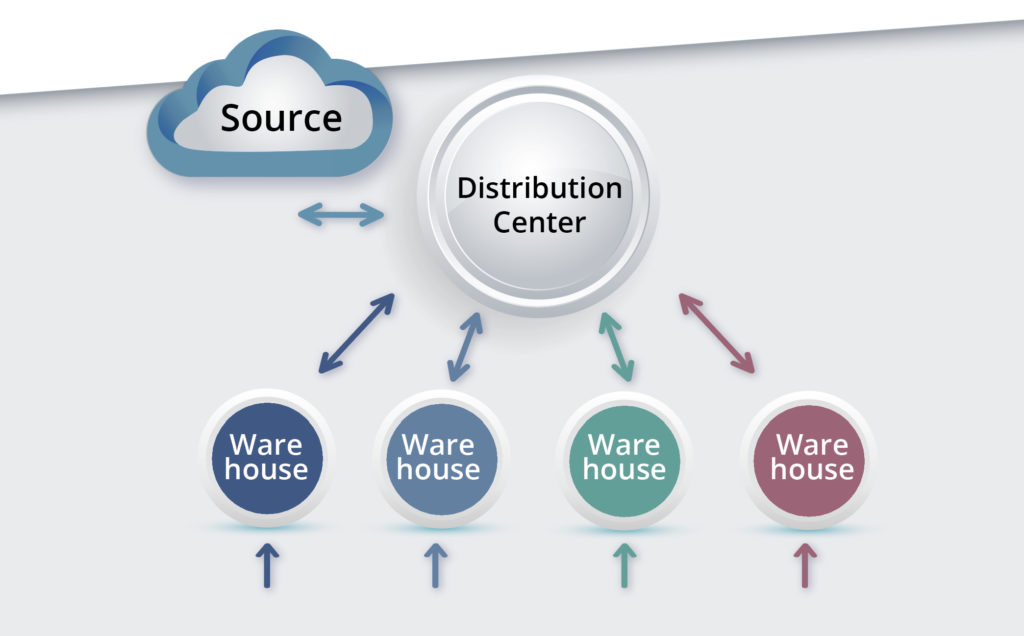

Para tener alguna esperanza de discutir este problema de manera útil, este blog simplificará el problema al considerar la jerarquía de dos niveles que se muestra en la Figura 1. Imagine que las instalaciones en el nivel inferior son almacenes (WH) desde los cuales se pretende satisfacer las demandas de los clientes. , y que los artículos de inventario en cada WH son piezas de servicio que se venden a una amplia gama de clientes externos.

Figura 1: Estructura general de un tipo de sistema de inventario de dos niveles

Imagine que el nivel superior consiste en un único centro de distribución (DC) que no atiende a los clientes directamente pero sí reabastece los WH. Para simplificar, suponga que el centro de distribución en sí se reabastece desde una fuente que siempre tiene (o produce) existencias suficientes para enviar inmediatamente las piezas al centro de distribución, aunque con cierto retraso. (Alternativamente, podríamos considerar que el sistema tiene tiendas minoristas abastecidas por un almacén).

Cada nivel se puede describir en términos de niveles de demanda (tratados como aleatorios), plazos de entrega (aleatorios), parámetros de control de inventario (aquí, valores mínimos y máximos) y política de escasez (aquí, se permiten pedidos pendientes).

El método de análisis

La literatura académica ha avanzado en este problema, aunque generalmente a costa de simplificaciones necesarias para facilitar una solución puramente matemática. Nuestro enfoque aquí es más accesible y flexible: simulación Monte Carlo. Es decir, construimos un programa informático que incorpora la lógica de funcionamiento del sistema. El programa “crea” una demanda aleatoria en el nivel de WH, procesa la demanda de acuerdo con la lógica de una política de inventario elegida y crea demanda para el CD agrupando las solicitudes aleatorias de reposición realizadas por los WH. Este enfoque nos permite observar muchos días simulados de operación del sistema mientras observamos eventos significativos como desabastecimientos en cualquier nivel.

Un ejemplo

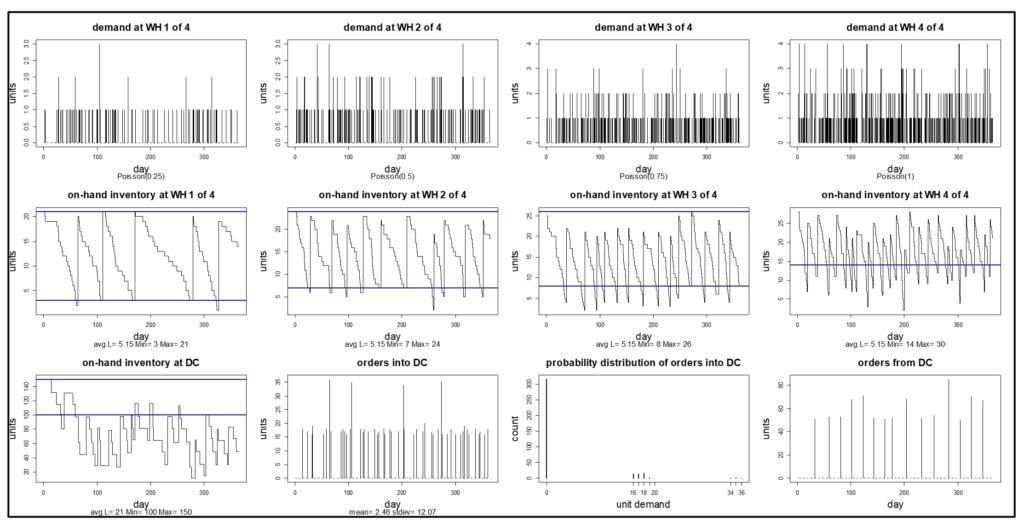

Para ilustrar un análisis, simulamos un sistema que consta de cuatro WH y un DC. La demanda promedio varió entre los WH. La reposición del CD a cualquier WH tomó de 4 a 7 días, con un promedio de 5,15 días. La reposición de la CC desde la Fuente tomó 7, 14, 21 o 28 días, pero 90% del tiempo fue 21 o 28 días, lo que hace un promedio de 21 días. Cada instalación tenía valores mínimos y máximos establecidos por el criterio del analista después de algunos cálculos aproximados.

La Figura 2 muestra los resultados de un año de operación diaria simulada de este sistema. La primera fila de la figura muestra la demanda diaria del artículo en cada WH, que se supuso que era "puramente aleatoria", lo que significa que tenía una distribución de Poisson. La segunda fila muestra el inventario disponible al final de cada día, con los valores mínimo y máximo indicados por líneas azules. La tercera fila describe las operaciones en el CD. Contrariamente a la suposición de gran parte de la teoría, la demanda en el DC no estaba cerca de ser Poisson, ni tampoco la demanda fuera del DC a la Fuente. En este escenario, los valores Mín. y Máx. fueron suficientes para mantener alta la disponibilidad de artículos en cada WH y en el CD, y no se observaron desabastecimientos en ninguna de las cinco instalaciones.

Click aquí para ampliar la imagen

Figura 2 – Año de operación simulado de un sistema con cuatro WHs y un DC.

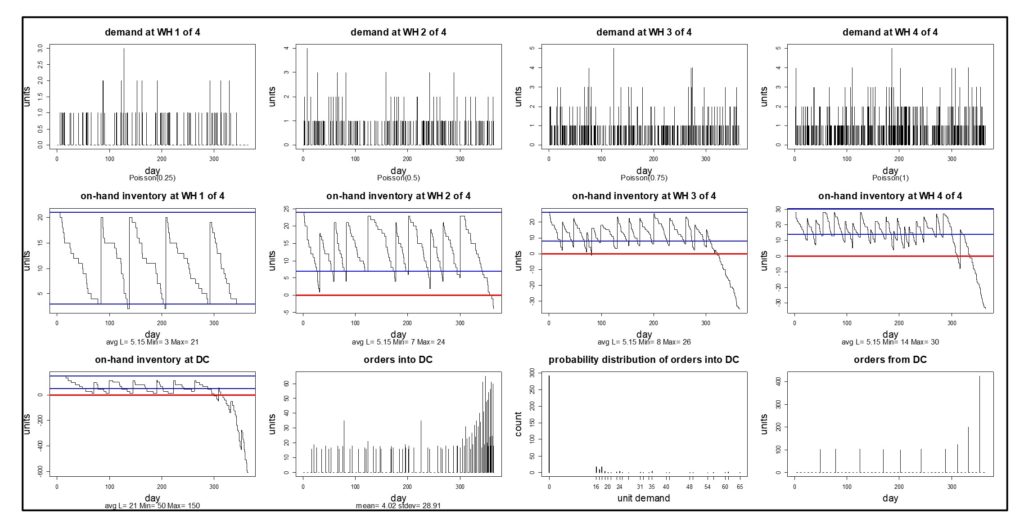

Ahora vamos a variar el escenario. Cuando los desabastecimientos son extremadamente raros, como en la Figura 2, a menudo hay un exceso de inventario en el sistema. Supongamos que alguien sugiere que el nivel de inventario en el centro de distribución parece un poco alto y piensa que sería una buena idea ahorrar dinero allí. Su sugerencia para reducir las existencias en el CD es reducir el valor de Min en el CD de 100 a 50. ¿Qué sucede? Podrías adivinar, o podrías simular.

La figura 3 muestra la simulación: el resultado no es agradable. El sistema funciona bien durante gran parte del año, luego el centro de distribución se queda sin existencias y no puede ponerse al día a pesar de enviar órdenes de reposición cada vez mayores a la fuente. Tres de los cuatro WH descienden en espirales de muerte al final del año (y WH1 sigue a partir de entonces). La simulación ha puesto de relieve una sensibilidad que no se puede ignorar y ha marcado una mala decisión.

Haga click aquí para ampliar la imágen

Figura 3: efectos simulados de reducir el Min en el DC.

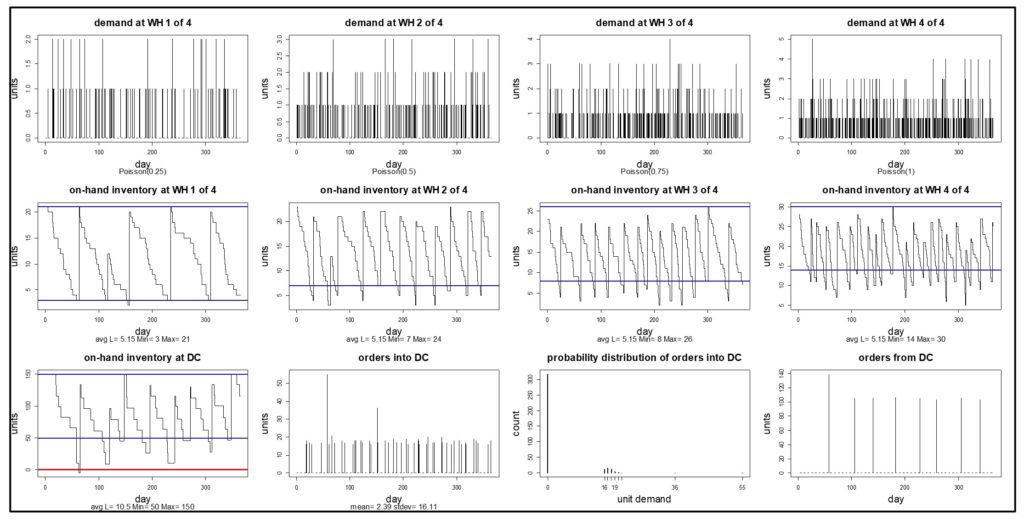

Ahora los gerentes de inventario pueden volver a la mesa de diseño y probar otras formas posibles de reducir la inversión en inventario a nivel de CD. Un movimiento que siempre ayuda, si usted y su proveedor pueden lograrlo juntos, es crear un sistema más ágil al reducir el tiempo de reabastecimiento. Trabajar con la fuente para garantizar que el centro de distribución siempre obtenga sus reabastecimientos en 7 o 14 días estabiliza el sistema, como se muestra en la Figura 4.

Haga click aquí para ampliar la imágen

Figura 4: efectos simulados de reducir el tiempo de espera para reponer el centro de distribución.

Desafortunadamente, no se ha logrado la intención de reducir el inventario en el DC. El recuento de inventario diario original era de unas 80 unidades y sigue siendo de unas 80 unidades después de reducir el mínimo del centro de distribución y mejorar drásticamente el tiempo de entrega de la fuente al centro de distribución. Pero con el modelo de simulación, el equipo de planificación puede probar otras ideas hasta llegar a un rediseño satisfactorio. O, dado que la Figura 4 muestra que el inventario de CD comienza a coquetear con cero, podrían pensar que es prudente aceptar la necesidad de un promedio de aproximadamente 80 unidades en el CD y buscar formas de recortar la inversión en inventario en los WH.

la comida para llevar

- La optimización de inventario de varios niveles (MEIO) es compleja. Muchos factores interactúan para producir comportamientos del sistema que pueden resultar sorprendentes incluso en sistemas simples de dos niveles.

- La simulación de Monte Carlo es una herramienta útil para los planificadores que necesitan diseñar nuevos sistemas o modificar los existentes.

¿Estás jugando al juego de adivinar el inventario?

Algunas empresas invierten en software que les ayude a gestionar su inventario, ya sean repuestos o productos terminados. Pero un número sorprendente de personas juegan el juego de adivinar el inventario todos los días, confiando en un “tripa dorada” imaginario o en la simple suerte para establecer sus parámetros de control de inventario. Pero, ¿qué tipo de resultados espera con ese enfoque?

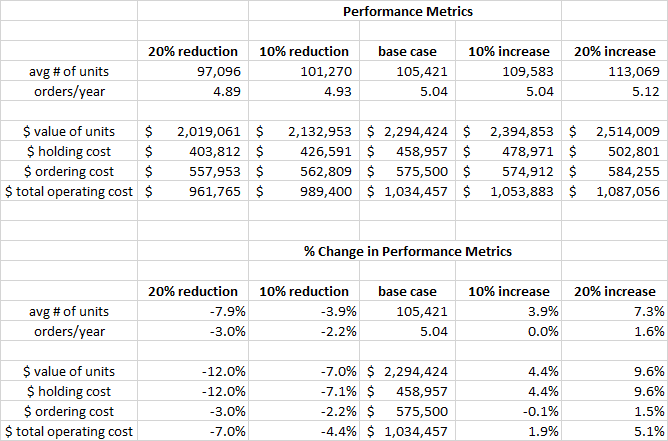

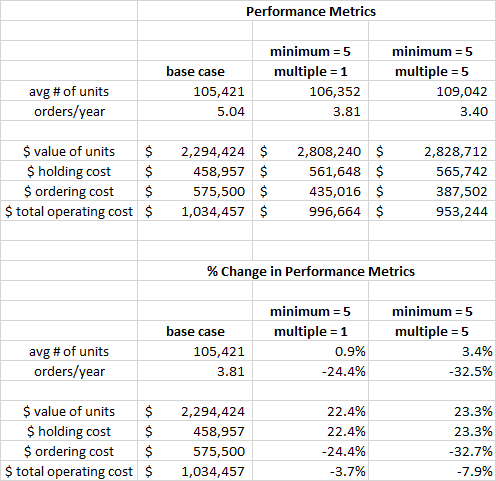

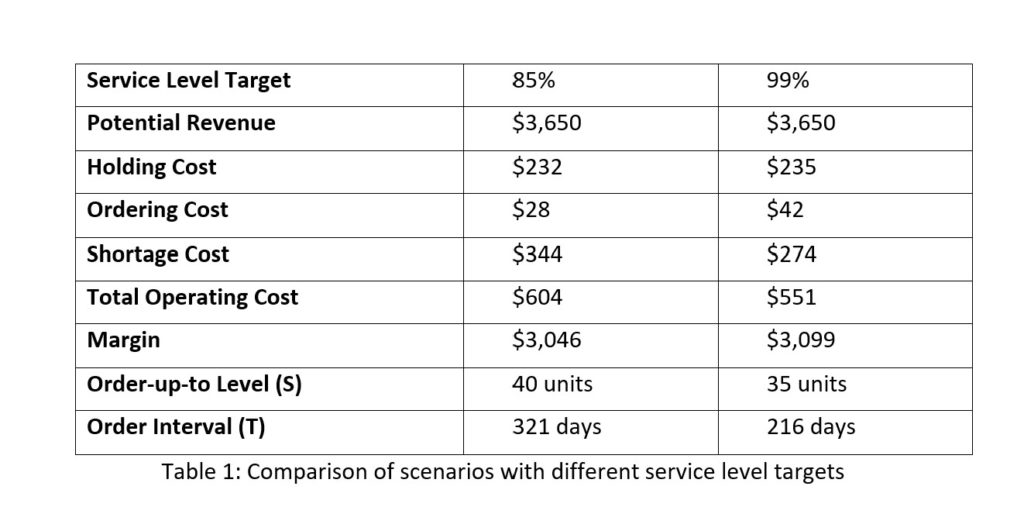

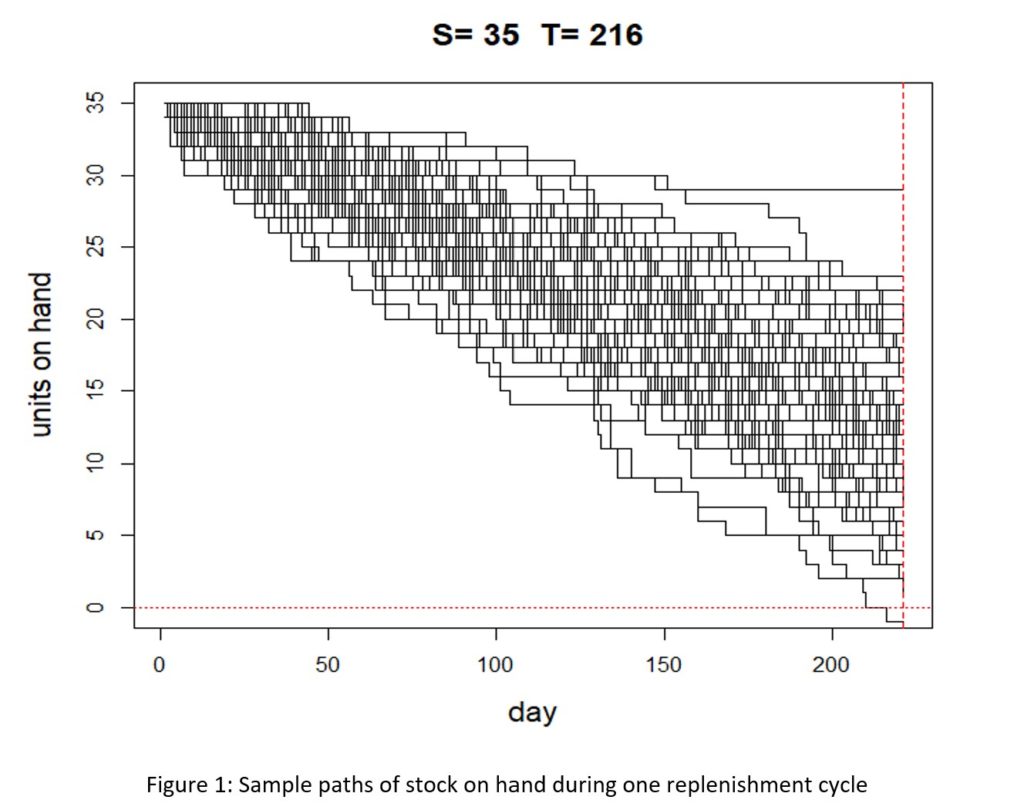

Encontrar su lugar en la curva de compensación

La gestión del inventario, como la gestión de cualquier cosa, implica equilibrar prioridades en competencia. ¿Quieres un inventario ajustado? ¡Sí! ¿Quiere poder decir "Está en stock" cuando un cliente quiere comprar algo? ¡Sí!

¿Pero puedes tener ambas cosas? Sólo hasta cierto punto. Si se inclina por inclinar su inventario de manera demasiado agresiva, corre el riesgo de quedarse sin existencias. Si eliminas los desabastecimientos, creas un exceso de inventario. Se ve obligado a encontrar un equilibrio satisfactorio entre los dos objetivos en competencia: un inventario reducido y una alta disponibilidad de artículos.

Directo al cerebro del jefe: análisis e informes de inventario

En este blog, la atención se centra en el software que crea informes para la gestión, el héroe silencioso que traduce la belleza de los cálculos furiosos en informes procesables. Observe cómo los cálculos, intrincadamente guiados por los planificadores que utilizan nuestro software, convergen sin problemas en informes de Smart Operational Analytics (SOA), dividiendo cinco áreas clave: análisis de inventario, rendimiento del inventario, tendencias del inventario, rendimiento de los proveedores y anomalías de la demanda.