Comencemos reconociendo que el aumento de los ingresos es bueno para usted y que aumentar la disponibilidad de las piezas de repuesto que proporciona es bueno para sus clientes.

Pero también reconozcamos que aumentar la disponibilidad de artículos no necesariamente conducirá a mayores ingresos. Si planifica incorrectamente y termina teniendo un exceso de inventario, el efecto neto puede ser bueno para sus clientes, pero definitivamente será malo para usted. Debe haber alguna forma correcta de hacer que esto sea beneficioso para todos, si tan solo se puede reconocer.

Para tomar la decisión correcta aquí, debe pensar sistemáticamente sobre el problema. Eso requiere que utilice modelos probabilísticos del proceso de control de inventario.

un escenario

Consideremos un escenario específico y realista. Muchos factores influyen en los resultados:

- El artículo: Una pieza de repuesto específica de bajo volumen.

- Demanda media: promedio de 0,1 unidades por día (por lo tanto, altamente "intermitente")

- Desviación estándar de la demanda: 0,35 unidades por día (por lo tanto, muy variable o “sobredispersada”).

- Plazo medio de entrega del proveedor: 5 días.

- Costo unitario: $100.

- Costo de mantenimiento por año como % del costo unitario: 10%.

- Costo de pedido por corte de orden de compra: $25.

- Consecuencias del desabastecimiento: pérdida de ventas (por lo tanto, un mercado competitivo, sin pedidos pendientes).

- Costo de escasez por venta perdida: $100.

- Objetivo de nivel de servicio: 85% (por lo tanto, 15% de probabilidad de desabastecimiento en cualquier ciclo de reabastecimiento).

- Política de control de inventario: revisión periódica/pedido hasta (también llamada política en (T,S))

Política de control de inventario

Una palabra sobre la política de control de inventario. La política (T,S) es una de varias que son comunes en la práctica. Aunque existen otras políticas más eficientes (p. ej., no esperan a que pasen T días para hacer el ajuste de stock), (T,S) es una de las más sencillas y, por lo tanto, bastante popular. Funciona de esta manera: cada T días, verifica cuántas unidades tiene en stock, digamos X unidades. Luego, solicita unidades SX, que aparecen después del tiempo de entrega del proveedor (en este caso, 5 días). La T en (T,S) es el “intervalo de pedido”, el número de días entre pedidos; la S es el "pedido hasta el nivel", la cantidad de unidades que desea tener disponibles al comienzo de cada ciclo de reposición.

Para aprovechar al máximo esta política, debe elegir sabiamente los valores de T y S. Elegir sabiamente significa que no puede ganar adivinando o usando guías simples de reglas generales como "Mantenga un promedio de 3 veces la demanda promedio disponible". Las malas elecciones de T y S perjudican tanto a sus clientes como a sus resultados. Y quedarse demasiado tiempo con opciones que alguna vez fueron buenas puede resultar en un rendimiento deficiente si alguno de los factores anteriores cambia significativamente, por lo que los valores de T y S deben recalcularse de vez en cuando.

La forma inteligente de elegir los valores correctos de T y S es usar modelos probabilísticos codificados en software avanzado. El uso de software es esencial cuando tiene que escalar y elegir valores de T y S que sean correctos no para un artículo sino para cientos o miles.

Análisis de Escenario

Pensemos en cómo ganar dinero en este escenario. ¿Cuál es el lado positivo? Si no hubiera gastos, este rubro podría generar un promedio de $3.650 por año: 0,1 unidades/día x 365 días x $100/unidad. Se restarán de eso los costos operativos, compuestos por costos de mantenimiento, pedidos y faltantes. Cada uno de ellos dependerá de sus elecciones de T y S.

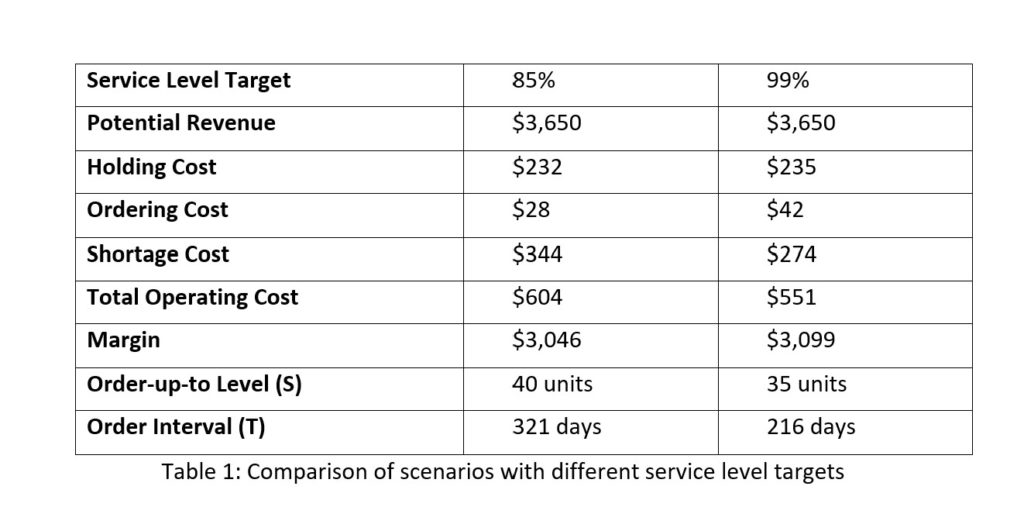

El software proporciona números específicos: la configuración de T = 321 días y S = 40 unidades dará como resultado costos operativos anuales promedio de $604, dando un margen esperado de $3,650 – $604 = $3,046. Ver Tabla 1, columna izquierda. Este uso de software se denomina "análisis predictivo" porque traduce las entradas del diseño del sistema en estimaciones de un indicador clave de rendimiento, el margen.

Ahora piensa si puedes hacerlo mejor. El objetivo de nivel de servicio en este escenario es 85%, que es un estándar algo relajado que no llamará la atención. ¿Qué pasaría si pudiera ofrecer a sus clientes un nivel de servicio 99%? Eso suena como una clara ventaja competitiva, pero ¿reduciría su margen? No si ajusta correctamente los valores de T y S.

Establecer T = 216 días y S = 35 unidades reducirá los costos operativos anuales promedio a $551 y aumentará el margen esperado a $3,650 – $551 = $3,099. Ver Tabla 1, columna derecha. Aquí está el ganar-ganar que queríamos: mayor satisfacción del cliente y aproximadamente 2% más de ingresos. Este uso del software se denomina "análisis de sensibilidad" porque muestra cuán sensible es el margen a la elección del objetivo de nivel de servicio.

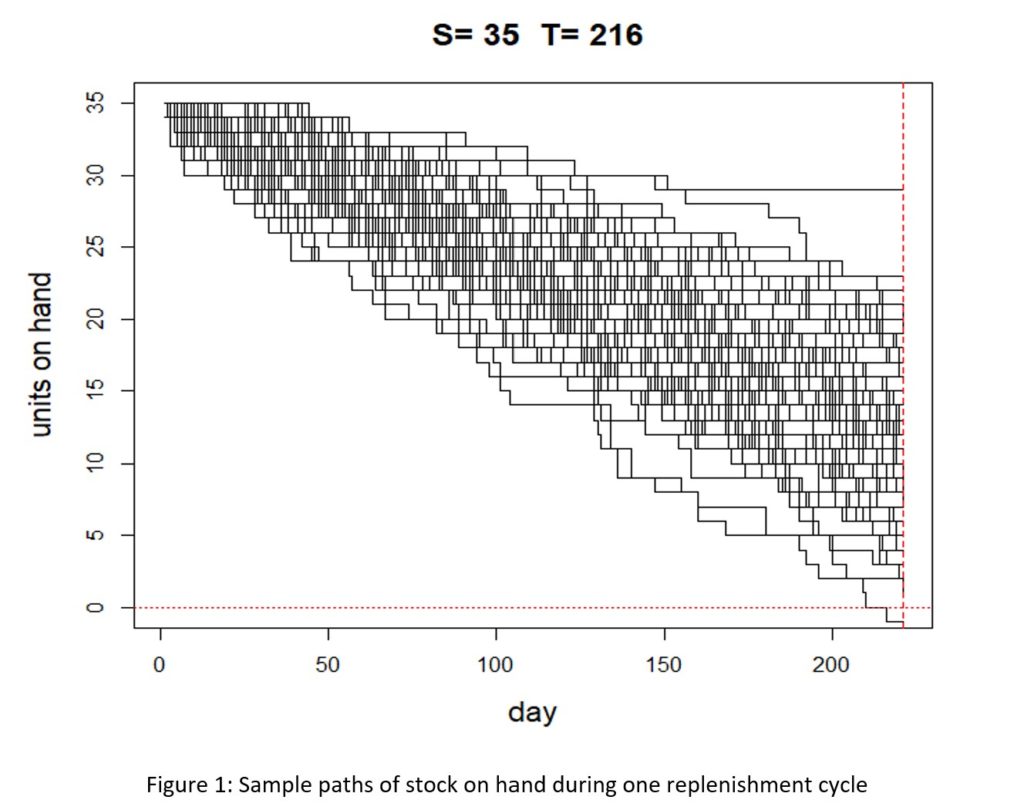

El software también puede ayudarlo a visualizar la dinámica compleja y aleatoria de los movimientos de inventario. Un subproducto del análisis que llenó la Tabla 1 son los gráficos que muestran las rutas aleatorias tomadas por las existencias a medida que disminuyen durante un ciclo de reabastecimiento. La figura 1 muestra una selección de 100 escenarios aleatorios para el escenario en el que el nivel de servicio objetivo es 99%. En la figura, solo 1 de los 100 escenarios resultó en un desabastecimiento, lo que confirma la precisión de la elección del pedido hasta el nivel.

Resumen

La gestión de los inventarios de piezas de repuesto a menudo se realiza al azar utilizando el instinto, el hábito o la regla empírica obsoleta. Volarlo de esta manera no es un camino confiable y reproducible hacia un mayor margen o una mayor satisfacción del cliente. La teoría de la probabilidad, destilada en modelos de probabilidad y luego codificada en software avanzado, es la base para una guía coherente y eficiente sobre cómo administrar las piezas de repuesto en función de los hechos: características de la demanda, plazos de entrega, objetivos de nivel de servicio, costos y otros factores. Los escenarios analizados aquí ilustran que es posible lograr niveles de servicio más altos y un margen más alto. Una multitud de escenarios que no se muestran aquí ofrecen formas de lograr niveles de servicio más altos pero pierden margen. Usa el programa.

Artículos Relacionados

Haga de la optimización de inventario impulsada por IA un aliado para su organización

En este blog, exploraremos cómo las organizaciones pueden lograr una eficiencia y precisión excepcionales con la optimización del inventario impulsada por la IA. Los métodos tradicionales de gestión de inventario a menudo resultan insuficientes debido a su naturaleza reactiva y su dependencia de procesos manuales. Mantener niveles óptimos de inventario es fundamental para satisfacer la demanda de los clientes y minimizar los costos. La introducción de la optimización del inventario impulsada por la IA puede reducir significativamente la carga de los procesos manuales, brindando alivio a los gerentes de la cadena de suministro de tareas tediosas.

Escenarios de demanda diaria

En este Videoblog explicaremos cómo la previsión de series temporales se ha convertido en una herramienta fundamental, especialmente a nivel diario, en la que Smart Software ha sido pionero desde sus inicios hace más de cuarenta años. La evolución de las prácticas comerciales de incrementos temporales anuales a incrementos temporales más refinados, como el análisis de datos mensual y ahora diario, ilustra un cambio significativo en las estrategias operativas.

Juego constructivo con gemelos digitales

Aquellos de ustedes que siguen temas candentes estarán familiarizados con el término "gemelo digital". Aquellos que han estado demasiado ocupados con el trabajo tal vez quieran seguir leyendo y ponerse al día. Si bien existen varias definiciones de gemelo digital, aquí hay una que funciona bien: un gemelo digital es una copia virtual dinámica de un activo físico, proceso, sistema o entorno que se parece y se comporta de manera idéntica a su contraparte del mundo real. Un gemelo digital ingiere datos y replica procesos para que pueda predecir posibles resultados de rendimiento y problemas que podría experimentar el producto del mundo real.