Wat is het verschil en waarom het van belang is voor voorraadplanning.

Degenen die nieuw zijn in het onderdelenplanningsspel worden vaak in de war gebracht door de vele variaties in de namen van onderdelen. Deze blog wijst op onderscheidingen die wel of niet van operationele betekenis zijn voor iemand die een vloot reserveonderdelen beheert en hoe die verschillen van invloed zijn op de voorraadplanning.

Wat is bijvoorbeeld het verschil tussen "reserveonderdelen" en "vervangende" onderdelen? In dit geval is het verschil hun bron. Een reserveonderdeel zou worden gekocht bij de fabrikant van de apparatuur, terwijl een vervangend onderdeel bij een ander bedrijf zou worden gekocht. Voor iemand die een vloot reserveonderdelen beheert, zou het verschil twee verschillende items in zijn onderdelendatabase zijn: de bron zou anders zijn en de eenheidsprijs zou waarschijnlijk anders zijn. Het is mogelijk dat er ook een verschil is in de gebruiksduur van de onderdelen van de twee bronnen. De "OEM"-onderdelen zijn mogelijk duurzamer dan de goedkopere "aftermarket"-onderdelen. (Nu hebben we vier verschillende termen die deze onderdelen beschrijven.) Deze verschillen zouden van belang zijn voor het optimaliseren van een inventaris van reserveonderdelen. Software die optimale bestelpunten en bestelhoeveelheden berekent, zou tot verschillende antwoorden komen voor onderdelen met verschillende eenheidskosten en verschillende vervangingspercentages.

Misschien is het grootste onderscheid tussen "verbruiksgoederen" en "repareerbare" of "roteerbare" onderdelen. Het belangrijkste verschil tussen hen zijn hun kosten. Het is dwaas om te proberen een gestripte schroef te repareren; gewoon weggooien en een andere gebruiken. Maar het is ook dwaas om een onderdeel van $50.000 weg te gooien als het gerepareerd kan worden voor $5.000. Het optimaliseren van het voorraadbeheer voor vloten van elk type onderdeel vereist heel andere wiskunde. Bij verbruiksgoederen kunnen de onderdelen als anoniem en uitwisselbaar worden beschouwd. Bij "rotatables" moet elk onderdeel in wezen afzonderlijk worden gemodelleerd. We behandelen ze allemaal als cyclisch door de toestanden 'operationeel', 'in reparatie' en 'stand-by/reserve'. Beslissingen over repareerbare onderdelen worden vaak afgehandeld door middel van een kapitaalbegrotingsproces, en de belangrijkste analytische vraag is: "Hoe groot moet onze voorraad reserveonderdelen zijn?"

Er zijn andere onderscheidingen die tussen onderdelen kunnen worden gemaakt. Kritiek is een belangrijk kenmerk. De gevolgen van het uitvallen van een onderdeel kunnen variëren van "we kunnen de tijd nemen om een vervanging te krijgen" tot "dit is een noodgeval; zet die machines snel weer aan het werk”. Bij het uitzoeken hoe we onderdelen moeten beheren, moeten we altijd een evenwicht vinden tussen de voordelen van een grotere voorraad onderdelen en de dollarkosten. Kritiek verschuift de balans naar veilig spelen met grotere voorraden. Dit dicteert op zijn beurt hogere planningsdoelen voor statistieken over de beschikbaarheid van onderdelen, zoals serviceniveaus en opvullingspercentages, wat zal leiden tot grotere bestelpunten en/of bestelhoeveelheden.

Als u googelt op "soorten reserveonderdelen", ontdekt u andere classificaties en onderscheidingen. Vanuit ons perspectief bij Smart Software zijn de woorden minder belangrijk dan de getallen die bij onderdelen horen: eenheidskosten, gemiddelde tijd tot storing, gemiddelde tijd tot reparatie en andere technische input voor onze producten die bepalen hoe de onderdelen kunnen worden beheerd voor maximaal voordeel.

Software voor planning van reserveonderdelen

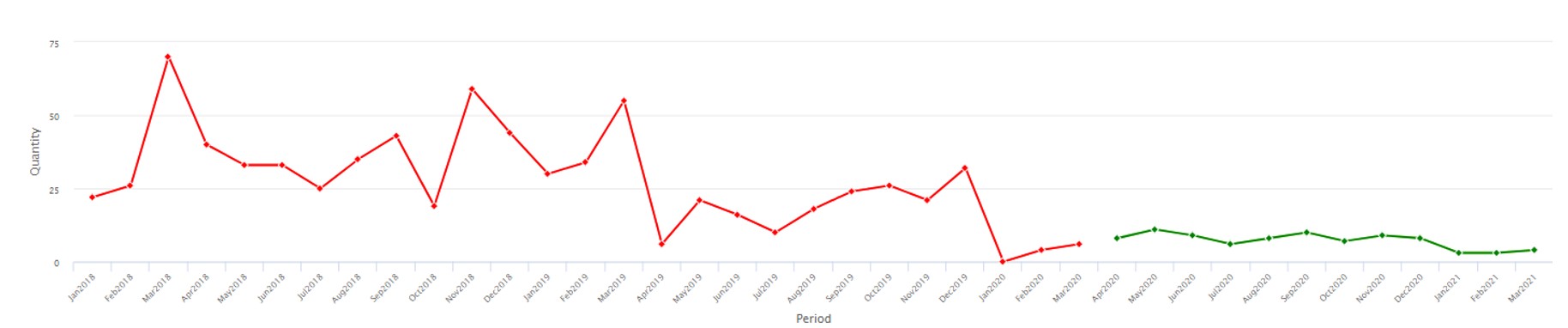

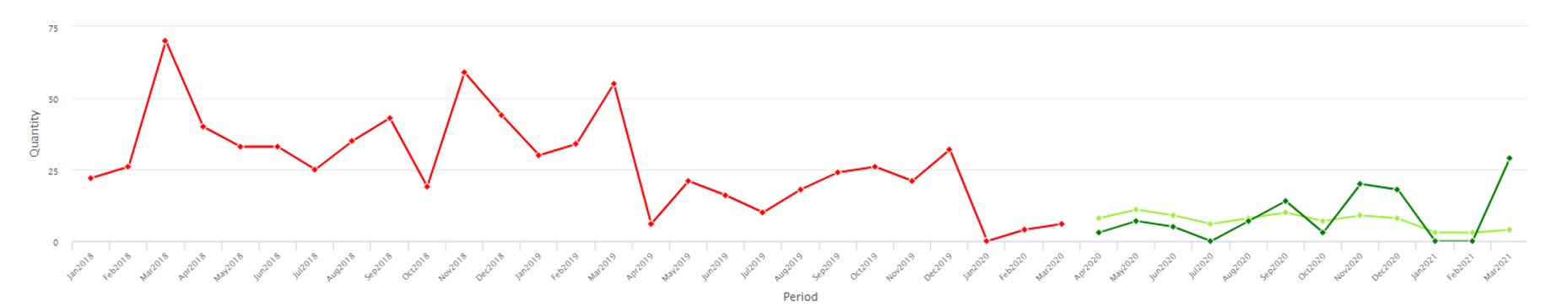

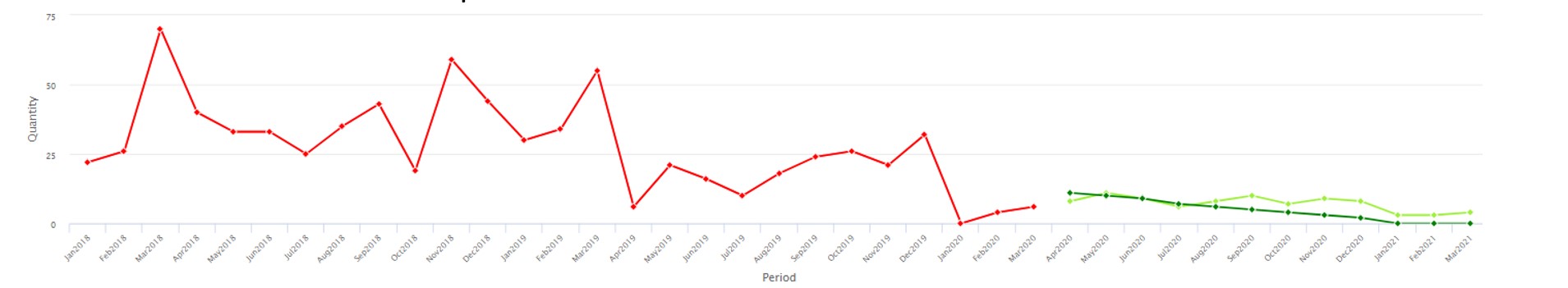

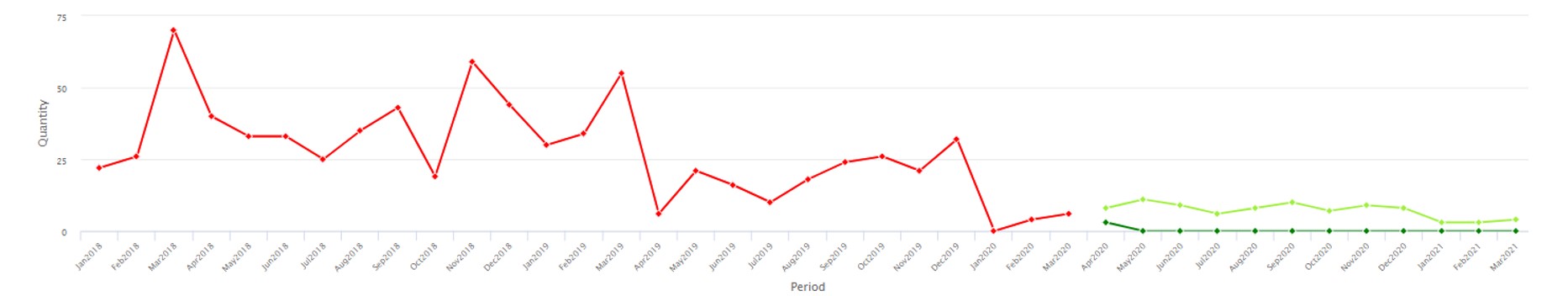

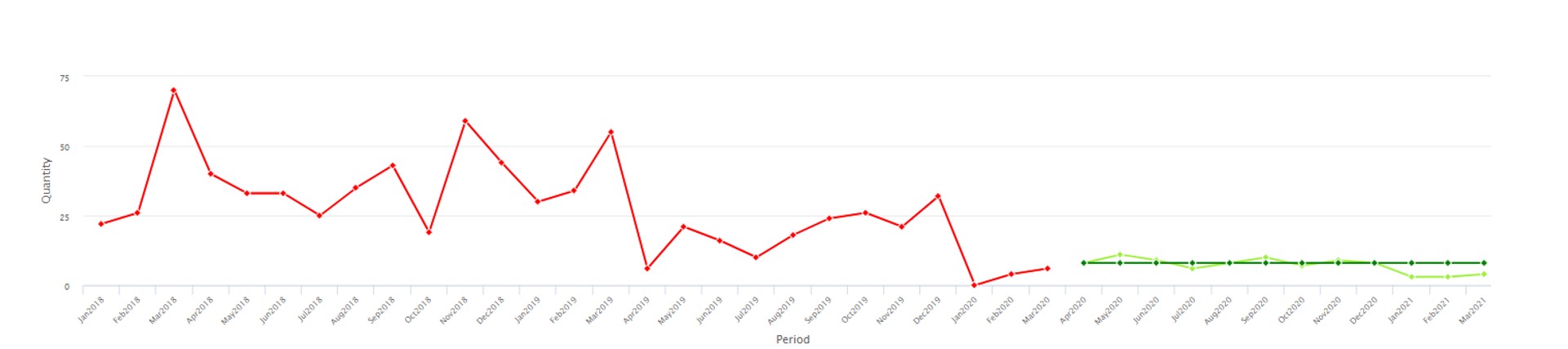

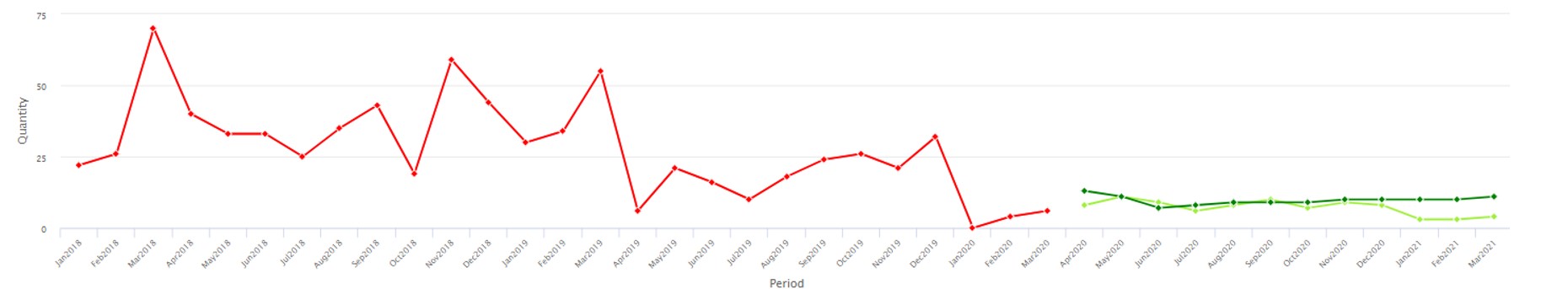

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.