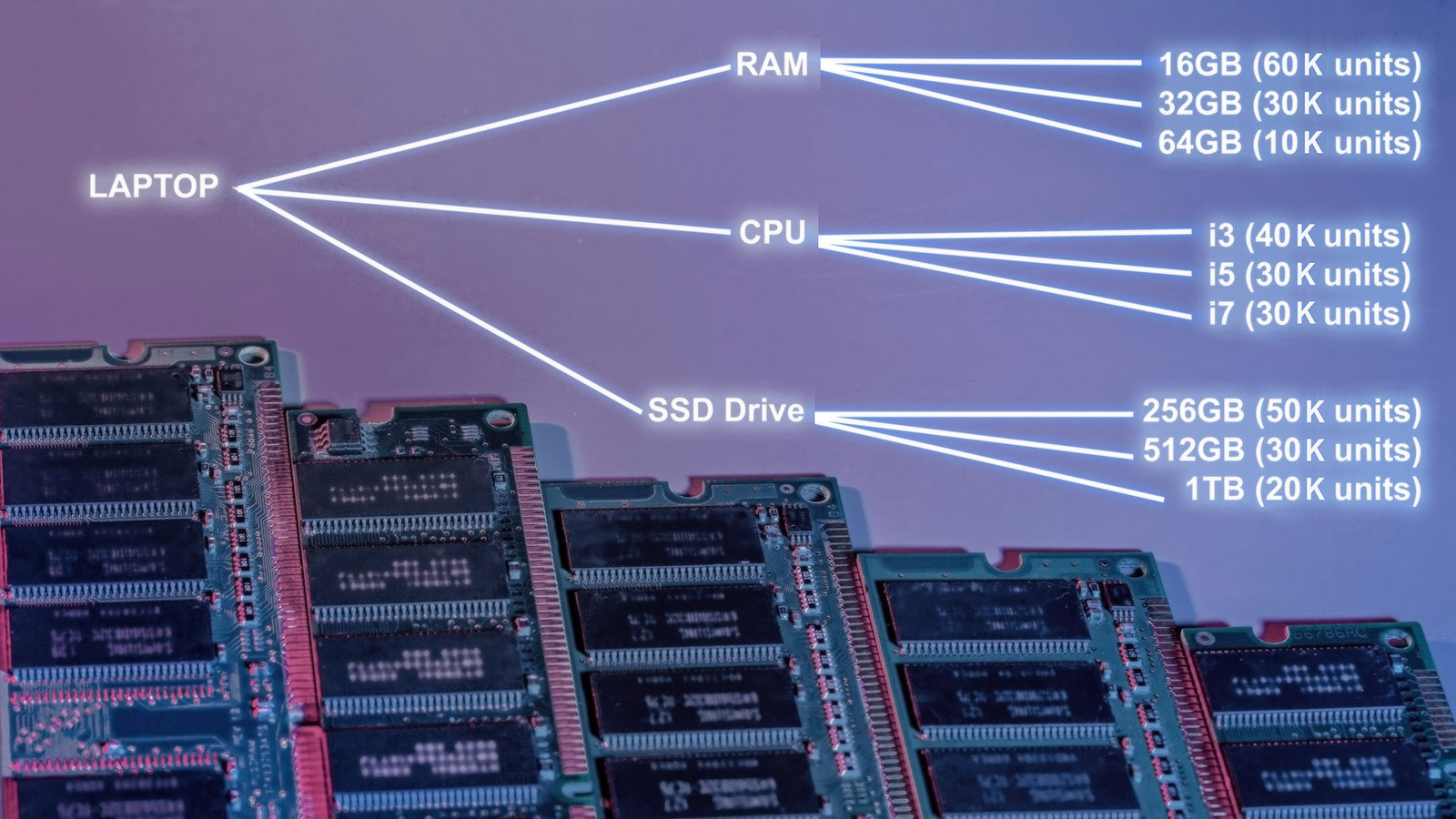

In het huidige competitieve zakelijke landschap zijn bedrijven voortdurend op zoek naar manieren om hun operationele efficiëntie te verbeteren en meer inkomsten te genereren. Het optimaliseren van het beheer van serviceonderdelen is een vaak over het hoofd gezien aspect dat een aanzienlijke financiële impact kan hebben. Bedrijven kunnen de algehele efficiëntie verbeteren en aanzienlijke financiële opbrengsten genereren door de voorraad reserveonderdelen effectief te beheren. Dit artikel gaat in op de economische implicaties van geoptimaliseerd beheer van serviceonderdelen en hoe investeren in software voor voorraadoptimalisatie en vraagplanning een concurrentievoordeel kan opleveren.

Het belang van een geoptimaliseerde planning van serviceonderdelen:

Geoptimaliseerd beheer van serviceonderdelen speelt een cruciale rol bij het beperken van voorraadrisico's en het waarborgen van de beschikbaarheid van kritieke reserveonderdelen. Hoewel subjectieve planning op kleine schaal kan werken, wordt het onvoldoende bij het beheer van grote voorraden van af en toe gevraagde reserveonderdelen. Traditionele prognosebenaderingen houden simpelweg geen rekening met de extreme variabiliteit in de vraag en frequente periodes van nulvraag die zo gewoon zijn bij reserveonderdelen. Dit resulteert in grote misallocaties van voorraden, hogere kosten en slechte serviceniveaus.

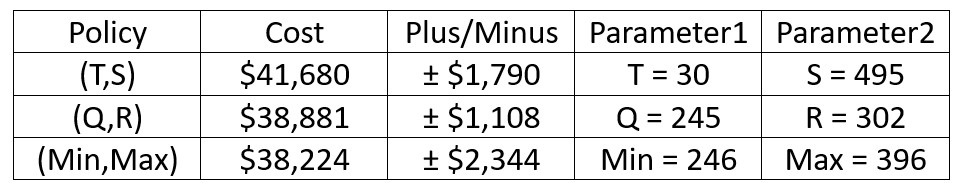

De sleutel tot geoptimaliseerd beheer van serviceonderdelen ligt in het begrijpen van de wisselwerking tussen service en kosten. Software voor voorraadoptimalisatie en vraagplanning, mogelijk gemaakt door probabilistische prognoses en machine learning-algoritmen, kan bedrijven helpen de kosten versus baten van elke voorraadbeslissing beter te begrijpen en voorraad als een concurrentievoordeel te gebruiken. Door binnen enkele seconden nauwkeurige vraagprognoses en een optimaal voorraadbeleid zoals Min/Max, veiligheidsvoorraadniveaus en bestelpunten te genereren, kunnen bedrijven weten hoeveel te veel is en wanneer ze meer moeten toevoegen. Door voorraad als een concurrentievoordeel te hanteren, kunnen bedrijven hun serviceniveau verhogen en de kosten verlagen.

Verbeter het financiële resultaat van de planning van reserveonderdelen

- Nauwkeurige prognoses zijn cruciaal om de voorraadplanning te optimaliseren en effectief aan de vraag van de klant te voldoen. State-of-the-art software voor vraagplanning voorspelt nauwkeurig de voorraadvereisten, zelfs voor intermitterende vraagpatronen. Door prognoses te automatiseren, kunnen bedrijven tijd, geld en middelen besparen en tegelijkertijd de nauwkeurigheid verbeteren.

- Voldoen aan de vraag van de klant is een cruciaal aspect van het beheer van serviceonderdelen. Bedrijven kunnen de klanttevredenheid en -loyaliteit vergroten en hun kansen vergroten om toekomstige contracten binnen te halen voor de activa-intensieve apparatuur die ze verkopen door ervoor te zorgen dat reserveonderdelen beschikbaar zijn wanneer dat nodig is. Door effectieve vraagplanning en voorraadoptimalisatie kunnen organisaties doorlooptijden verkorten, voorraadtekorten minimaliseren en serviceniveaus handhaven, waardoor de financiële impact van alle beslissingen wordt verbeterd.

- Financiële voordelen kunnen worden behaald door een geoptimaliseerde planning van serviceonderdelen, inclusief de vermindering van voorraad- en productkosten. Overtollige opslag en verouderde inventaris kunnen een aanzienlijke kostenpost zijn voor organisaties. Door best-of-breed voorraadoptimalisatiesoftware te implementeren, kunnen bedrijven kosteneffectieve oplossingen vinden, het serviceniveau verhogen en de kosten verlagen. Dit leidt tot verbeterde voorraadomzet, lagere transportkosten en hogere winstgevendheid.

- Inkoopplanning is een ander essentieel aspect van het beheer van serviceonderdelen. Organisaties kunnen voorraadniveaus optimaliseren, doorlooptijden verkorten en voorraadtekorten voorkomen door inkoop en de bijbehorende orderhoeveelheden af te stemmen op nauwkeurige vraagprognoses. Er kunnen bijvoorbeeld nauwkeurige prognoses worden gedeeld met leveranciers, zodat algemene inkoopverplichtingen kunnen worden aangegaan. Dit geeft de leverancier omzetzekerheid en kan in ruil daarvoor meer voorraad aanhouden, waardoor de doorlooptijden worden verkort.

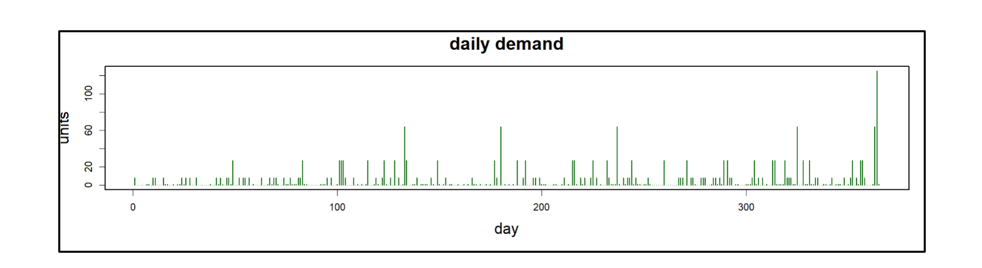

- Intermitterende vraagplanning is een bijzondere uitdaging bij het beheer van reserveonderdelen. Conventionele vuistregels schieten tekort in het effectief omgaan met vraagvariabiliteit. Dit komt omdat traditionele benaderingen ervan uitgaan dat de vraag normaal verdeeld is, terwijl dat in werkelijkheid allesbehalve normaal is. Reserveonderdelen vragen om willekeurige uitbarstingen van grote vraag die worden afgewisseld met perioden van nul vraag. De oplossing van Smart Software bevat geavanceerde statistische modellen en machine learning-algoritmen om historische vraagpatronen te analyseren, waardoor een nauwkeurige planning voor intermitterende vraag mogelijk wordt. Bedrijven kunnen de voorraadkosten aanzienlijk verlagen en de efficiëntie verbeteren door deze uitdaging aan te gaan.

Bewijs van klanten van Smart Software:

Door te investeren in de software voor voorraadoptimalisatie en vraagplanning van Smart Software kunnen bedrijven kostenbesparingen realiseren, de klantenservice naar een hoger niveau tillen en de operationele efficiëntie verbeteren. Door nauwkeurige vraagprognoses, geoptimaliseerd voorraadbeheer en gestroomlijnde inkoopprocessen kunnen organisaties financiële besparingen realiseren, effectief voldoen aan de eisen van klanten en de algehele bedrijfsprestaties verbeteren.

- Metro-North Railroad (MNR) ervoer een 8%-vermindering van de onderdelenvoorraad, bereikte een recordhoog klantenserviceniveau van 98,7% en verminderde de voorraadgroei voor nieuwe apparatuur van een verwachte 10% tot slechts 6%. Slimme software speelde een cruciale rol bij het identificeren van meerjarige behoeften aan serviceonderdelen, het verkorten van administratieve doorlooptijden, het opstellen van plannen voor voorraadvermindering voor wagenparken die buiten gebruik worden gesteld en het identificeren van inactieve inventaris voor verwijdering. MNR bespaarde kosten, maximaliseerde verwijderingsvoordelen, verbeterde serviceniveaus en verwierf nauwkeurige inzichten voor weloverwogen besluitvorming, wat uiteindelijk hun bedrijfsresultaten en klanttevredenheid verbeterde.

- Seneca Companies, marktleider op het gebied van petroleumservices voor de auto-industrie, heeft Smart Software gebruikt om de vraag van klanten te modelleren, de voorraadprestaties te controleren en aanvulling te stimuleren. Buitendiensttechnici omarmden het gebruik ervan en de totale inventarisinvestering daalde met meer dan 25%, van $11 miljoen naar $8 miljoen, terwijl de first-time fix rates van 90%+ behouden bleven.

- Een toonaangevend elektriciteitsbedrijf implementeerde Smart IP&O in slechts 3 maanden en gebruikte de software vervolgens om de bestelpunten en bestelhoeveelheden voor meer dan 250.000 reserveonderdelen te optimaliseren. Tijdens de eerste fase van de implementatie hielp het platform het nutsbedrijf om de voorraad met $9.000.000 te verminderen met behoud van serviceniveaus. De implementatie was onderdeel van het strategische optimalisatie-initiatief van het bedrijf.

Optimalisatie van de planning van serviceonderdelen voor concurrentievoordeel

Geoptimaliseerd beheer van serviceonderdelen is cruciaal voor bedrijven die de efficiëntie willen verbeteren, kosten willen verlagen en de beschikbaarheid van noodzakelijke reserveonderdelen willen waarborgen. Organisaties kunnen op dit gebied aanzienlijke waarde ontsluiten door te investeren in de software voor voorraadoptimalisatie en vraagplanning van Smart Software. Bedrijven kunnen betere financiële prestaties behalen en een concurrentievoordeel behalen in hun respectievelijke markten door verbeterde data-analyse, automatisering en voorraadplanning.

Smart Software is ontworpen voor de moderne markt, die volatiel is en altijd verandert. Het kan SKU-proliferatie, langere toeleveringsketens, minder voorspelbare doorlooptijden en meer intermitterende en minder voorspelbare vraagpatronen aan. Het kan ook worden geïntegreerd met vrijwel elke ERP-oplossing op de markt, door in de praktijk bewezen naadloze verbindingen of door een eenvoudig import-/exportproces te gebruiken dat wordt ondersteund door het datamodel en de dataverwerkingsengine van Smart Software. Door slimme software te gebruiken, kunnen bedrijven voorraad als een concurrentievoordeel gebruiken, de klanttevredenheid verbeteren, het serviceniveau verhogen, de kosten verlagen en aanzienlijk geld besparen.

Software voor planning van reserveonderdelen

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.