Si últimamente tenías la cabeza en alto, es posible que hayas notado alguna locura adicional fuera de la cancha de baloncesto: el fracaso del Silicon Valley Bank. Aquellos de nosotros en el mundo de la cadena de suministro tal vez hayamos descartado la quiebra del banco como un problema de otra persona, pero ese lamentable episodio también contiene una gran lección para nosotros: la importancia de hacer bien las pruebas de estrés.

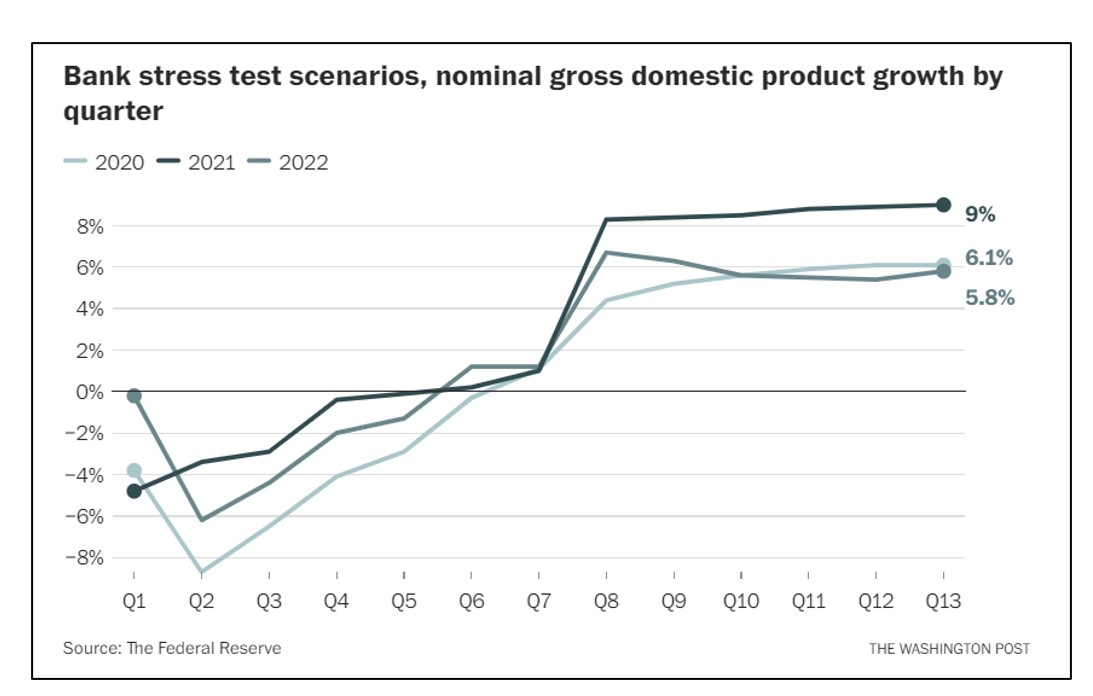

Él El Correo de Washington Recientemente se publicó un artículo de opinión de Natasha Sarin llamado “Los reguladores se perdieron los problemas de Silicon Valley Bank durante meses. Este es el por qué." Sarin describió las fallas en el régimen de pruebas de estrés impuesto al banco por la Reserva Federal. Un problema es que las pruebas de estrés son demasiado estáticas. El factor de estrés de la Fed para el crecimiento del PIB nominal fue un escenario único que enumeraba valores supuestos durante los próximos 13 trimestres (ver Figura 1). Esas 13 proyecciones trimestrales pueden ser la opinión consensuada de alguien sobre cómo se vería un mal día para el cabello, pero esa no es la única forma en que podrían desarrollarse las cosas. Como sociedad, se nos enseña a apreciar una mejor manera de mostrar las contingencias cada vez que el Servicio Meteorológico Nacional nos muestra las trayectorias proyectadas de los huracanes (consulte la Figura 2). Cada escenario representado por una línea de color diferente muestra una posible trayectoria de tormenta, y las líneas concentradas representan la más probable. Al exponer las rutas de menor probabilidad, se mejora la planificación de riesgos.

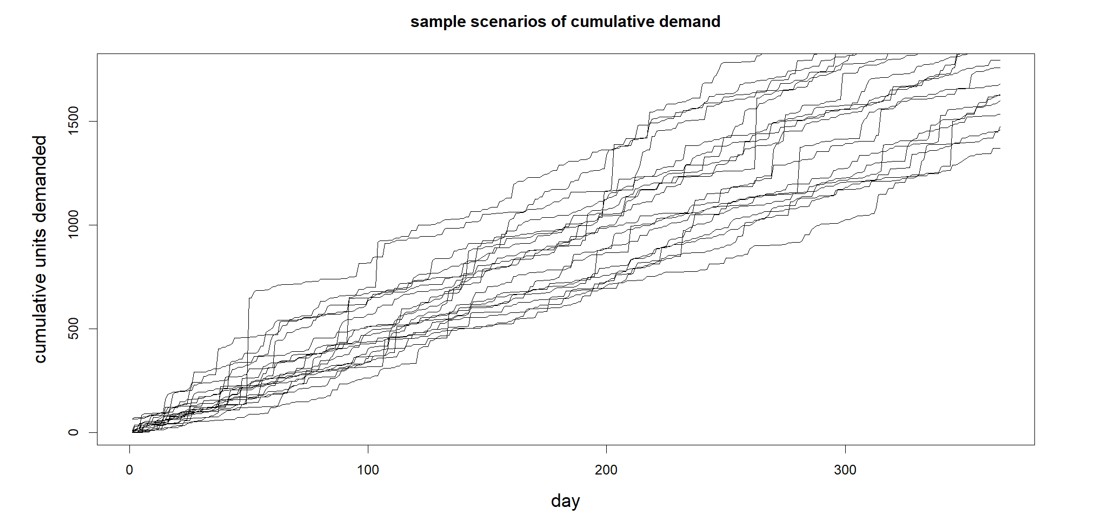

Al realizar pruebas de estrés en la cadena de suministro, necesitamos escenarios realistas de posibles demandas futuras que podrían ocurrir, incluso demandas extremas. Smart proporciona esto en nuestro software (con mejoras considerables en nuestros métodos Gen2). El software genera una gran cantidad de escenarios de demanda creíbles, suficientes para exponer el alcance completo de los riesgos (consulte la Figura 3). Las pruebas de estrés tienen que ver con la generación de cantidades masivas de escenarios de planificación, y los métodos probabilísticos de Smart son una desviación radical de las aplicaciones S&OP deterministas anteriores, ya que se basan completamente en escenarios.

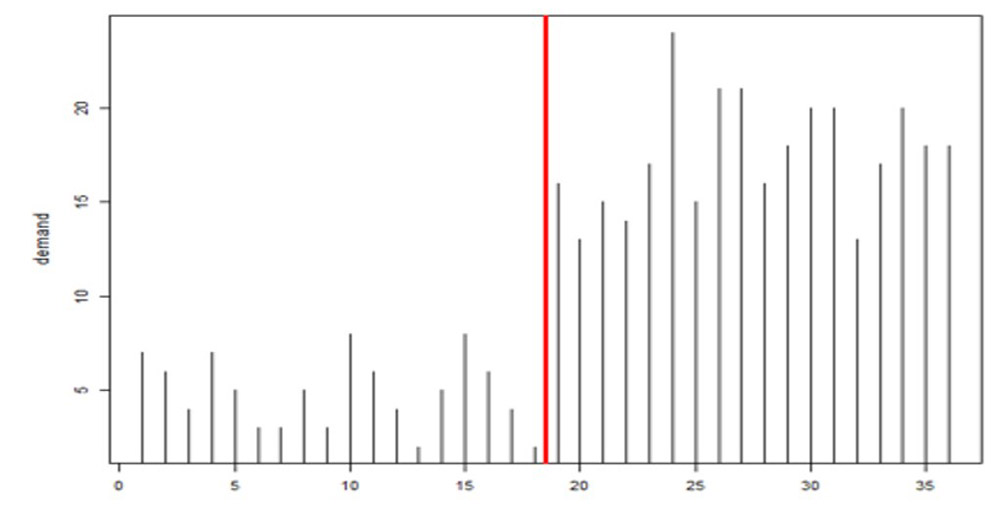

La otra falla en las pruebas de estrés de la Fed fue que fueron diseñadas con meses de anticipación pero nunca actualizadas para las condiciones cambiantes. Los planificadores de la demanda y los gerentes de inventario aprecian intuitivamente que las variables clave como la demanda de artículos y el tiempo de entrega del proveedor no solo son muy aleatorias, incluso cuando las cosas son estables, sino que también están sujetas a cambios abruptos que deberían requerir una reescritura rápida de los escenarios de planificación (consulte la Figura 4, donde la demanda promedio salta dramáticamente entre las observaciones 19 y 20). Los productos Gen2 de Smart incluyen nueva tecnología para detectar tales "cambios de régimen” y cambiando automáticamente los escenarios en consecuencia.

Los bancos se ven obligados a someterse a pruebas de estrés, por muy defectuosas que sean, para proteger a sus depositantes. Los profesionales de la cadena de suministro ahora tienen una manera de proteger sus cadenas de suministro mediante el uso de un software moderno para realizar pruebas de estrés de sus planes de demanda y decisiones de gestión de inventario.

Figura 2: Escenarios utilizados por el Servicio Meteorológico Nacional para predecir las trayectorias de los huracanes