En este artículo, revisaremos la funcionalidad de “órdenes sugeridas” en Epicor BisTrack, explicaremos sus limitaciones y resumiremos cómo la Planificación y optimización inteligente del inventario (Smart IP&O) puede ayudar a reducir el inventario y minimizar los desabastecimientos al evaluar con precisión las compensaciones entre los riesgos de desabastecimiento. y costos de inventario.

Automatización del reabastecimiento en Epicor BisTrack

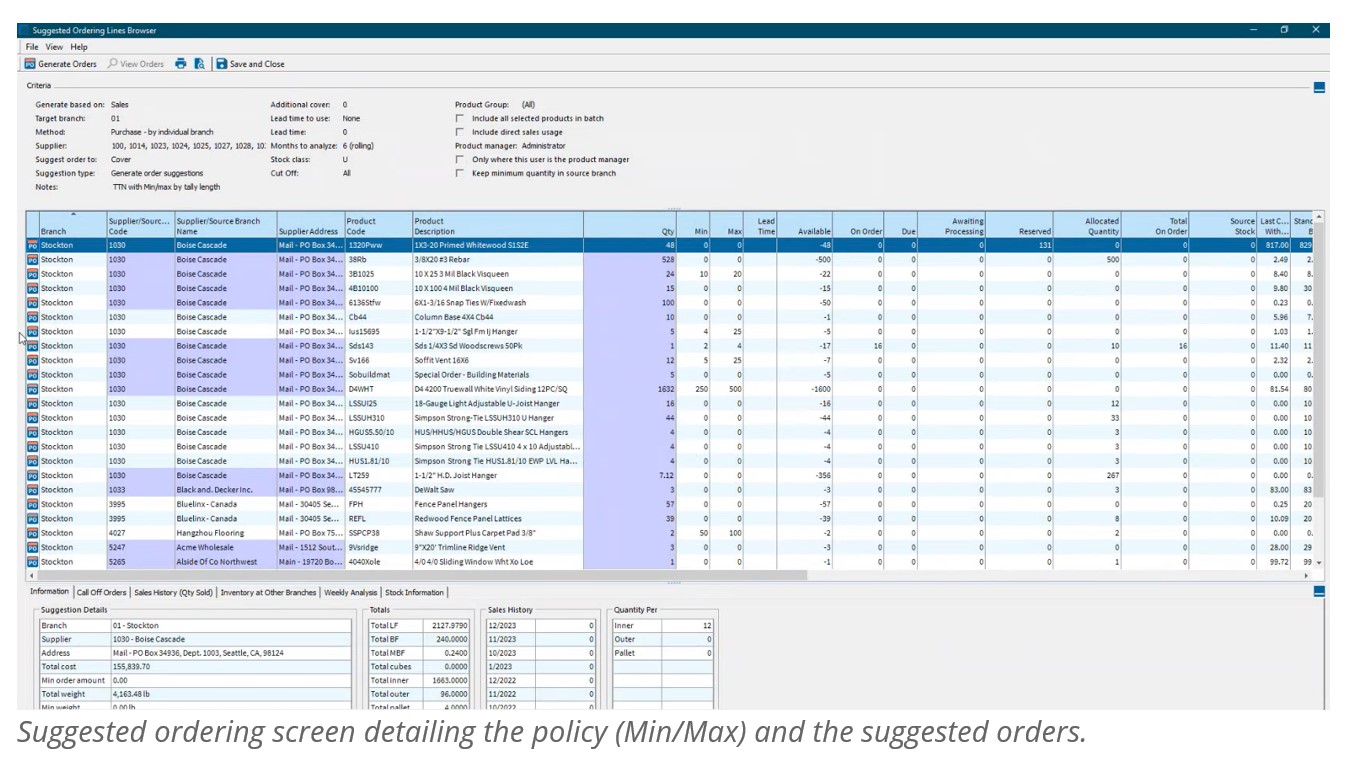

Los “Pedidos sugeridos” de Epicor BisTrack pueden gestionar el reabastecimiento sugiriendo qué pedir y cuándo mediante políticas basadas en puntos de reorden, como mínimo-máximo y/o semanas de suministro especificadas manualmente. BisTrack contiene algunas funciones básicas para calcular estos parámetros en función del uso o las ventas promedio, el tiempo de entrega del proveedor y/o los ajustes estacionales definidos por el usuario. Alternativamente, los puntos de reorden se pueden especificar de forma completamente manual. Luego, BisTrack presentará al usuario una lista de pedidos sugeridos conciliando el suministro entrante, el actual disponible, la demanda saliente y las políticas de almacenamiento.

Cómo funciona el “pedido sugerido” de Epicor BisTrack

Para obtener una lista de pedidos sugeridos, los usuarios especifican los métodos detrás de las sugerencias, incluidas las ubicaciones para realizar pedidos y cómo determinar las políticas de inventario que rigen cuándo se hace una sugerencia y en qué cantidad.

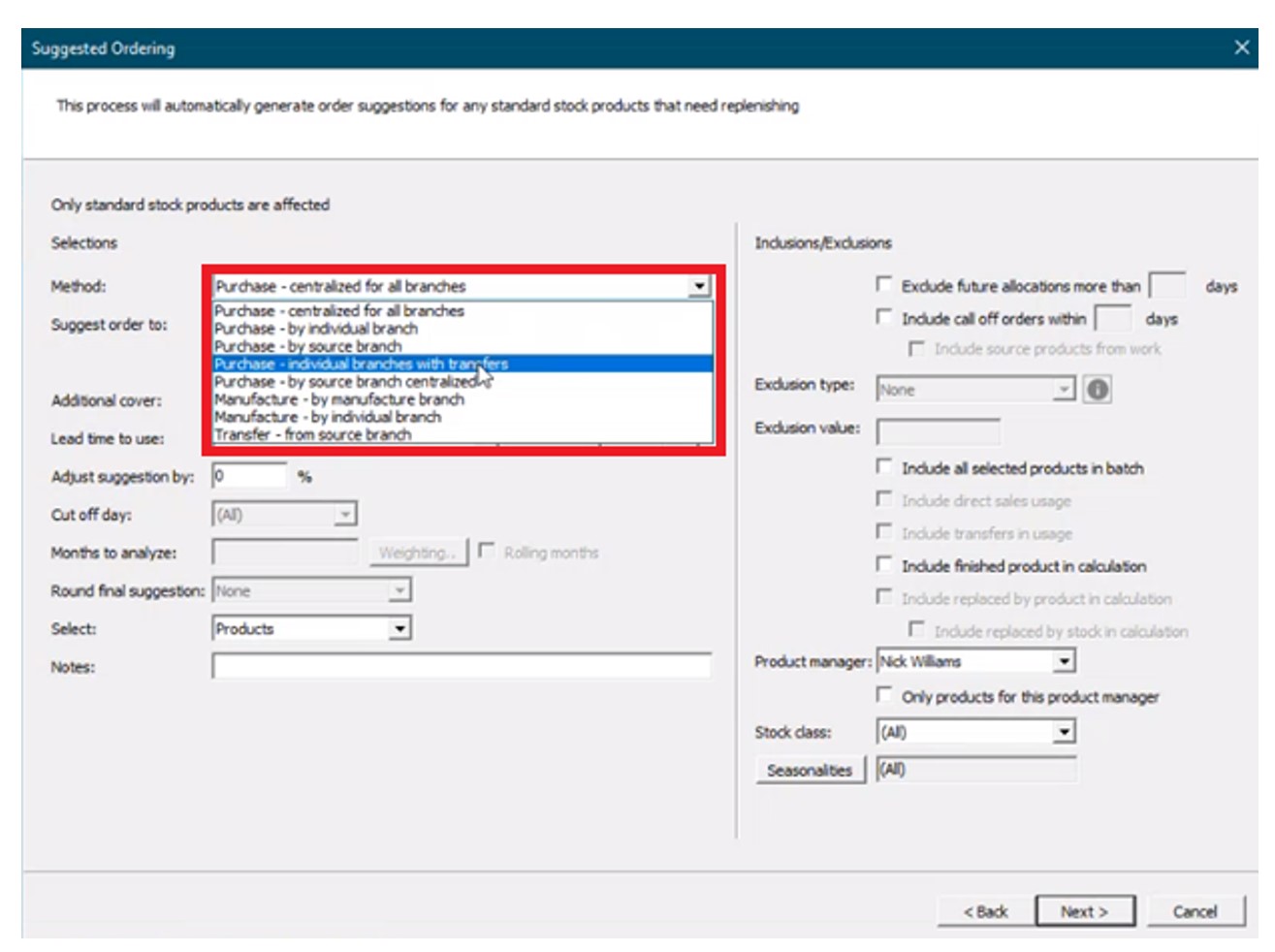

Primero, el campo "método" se especifica entre las siguientes opciones para determinar qué tipo de sugerencia se genera y para qué ubicación(es):

Compra – Generar recomendaciones de órdenes de compra.

- Centralizado para todas las sucursales: genera sugerencias para una única ubicación que compra para todas las demás ubicaciones.

- Por sucursal individual: genera sugerencias para múltiples ubicaciones (los proveedores enviarían directamente a cada sucursal).

- Por sucursal de origen: genera sugerencias para una sucursal de origen que transferirá material a las sucursales a las que presta servicio (“hub and Spoke”).

- Sucursales individuales con transferencias: genera sugerencias para una sucursal individual que transferirá material a las sucursales a las que presta servicios ("centro y radio", donde el "centro" no necesita ser una sucursal de origen).

Fabricar – Generar sugerencias de órdenes de trabajo para productos manufacturados.

- Por rama de fabricación.

- Por sucursal individual.

Transferir de la rama fuente – Generar sugerencias de transferencia de una sucursal determinada a otras sucursales.

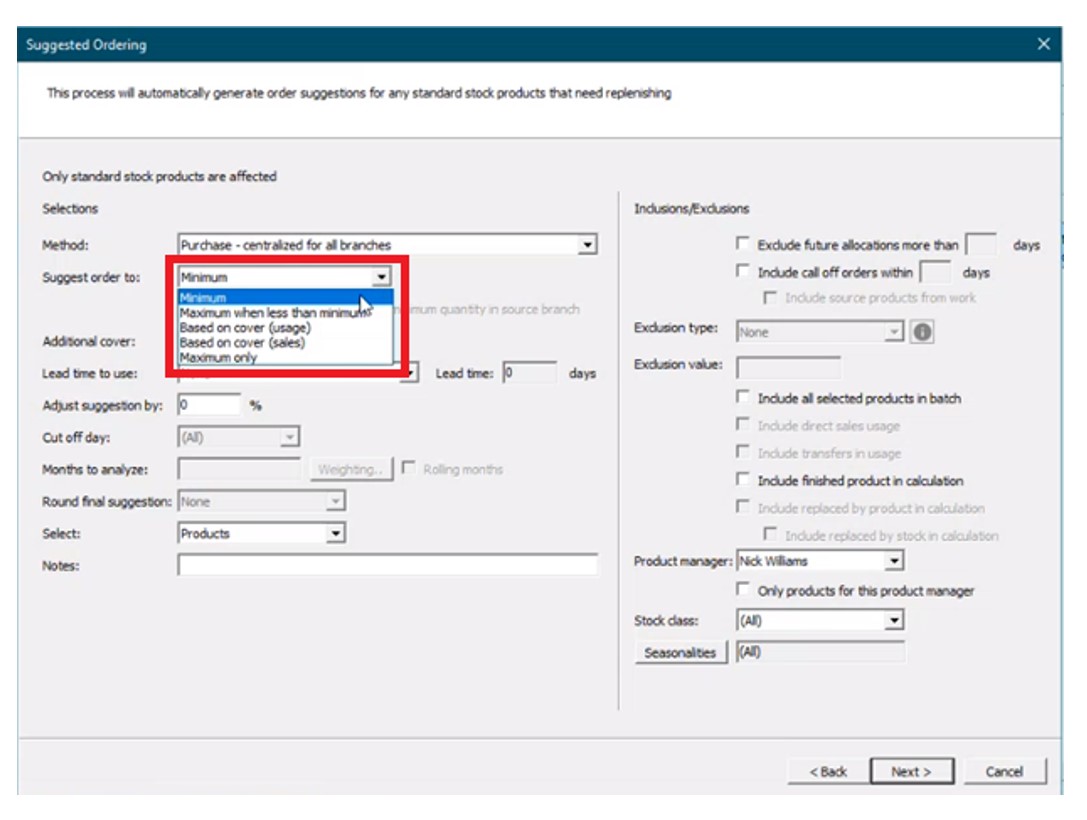

A continuación se especifica el “pedido sugerido a” entre las siguientes opciones:

- Mínimo: sugiere pedidos "hasta" la cantidad mínima disponible ("min"). Para cualquier artículo cuyo suministro sea inferior al mínimo, BisTrack sugerirá un pedido para reponer hasta esta cantidad.

- Máximo cuando es inferior al mínimo: sugiere pedidos “hasta” una cantidad máxima disponible cuando se incumple la cantidad mínima disponible (por ejemplo, una política de inventario mínimo-máximo).

- Basado en cobertura (uso): sugiere pedidos basados en la cobertura para un número de semanas de suministro definido por el usuario con respecto a un plazo de entrega específico. Dado interno uso Según la demanda, BisTrack recomendará pedidos donde la oferta sea menor que la cobertura deseada para cubrir la diferencia.

- Basado en exceso (ventas): sugiere pedidos basados en la cobertura para un número de semanas de suministro definido por el usuario con respecto a un plazo de entrega específico. Dado ordenes de venta Según la demanda, BisTrack recomendará pedidos donde la oferta sea menor que la cobertura deseada para cubrir la diferencia.

- Solo máximo: sugiere pedidos “hasta” una cantidad máxima disponible donde el suministro es menor que este máximo.

Finalmente, si permite que BisTrack determine los umbrales de reorden, los usuarios pueden especificar una cobertura de inventario adicional como stock de reserva, tiempos de entrega, cuántos meses de demanda histórica considerar y también pueden definir manualmente esquemas de ponderación período por período para aproximar la estacionalidad. El usuario recibirá una lista de pedidos sugeridos según los criterios definidos. Luego, un comprador puede generar órdenes de compra para proveedores con solo hacer clic en un botón.

Limitaciones

Métodos de regla general

Si bien BisTrack permite a las organizaciones generar puntos de reorden automáticamente, estos métodos se basan en promedios simples que no capturan la estacionalidad, las tendencias o la volatilidad en la demanda de un artículo. Los promedios siempre estarán por detrás de estos patrones y no pueden captar las tendencias. Considere un producto altamente estacional como una pala quitanieves: si tomamos un promedio de la demanda de verano/otoño a medida que nos acercamos a la temporada de invierno en lugar de mirar hacia adelante, entonces las recomendaciones se basarán en los períodos más lentos en lugar de anticipar la demanda futura. Incluso si consideramos un año entero de historia o más, las recomendaciones compensarán en exceso durante los meses más lentos y subestimarán la temporada alta sin intervención manual.

Los métodos de regla general también fallan cuando se utilizan para amortiguar la variabilidad de la oferta y la demanda. Por ejemplo, la demanda promedio durante el plazo de entrega podría ser de 20 unidades. Sin embargo, un planificador a menudo querrá almacenar más de 20 unidades para evitar desabastecerse si los plazos de entrega son más largos de lo esperado o la demanda es mayor que el promedio. BisTrack permite a los usuarios especificar los puntos de reorden en función de múltiplos de los promedios. Sin embargo, debido a que los múltiplos no tienen en cuenta el nivel de previsibilidad y variabilidad de la demanda, siempre tendrá un exceso de existencias de artículos predecibles y una falta de existencias de los impredecibles. Lee esto artículo para obtener más información sobre por qué múltiplos del promedio fallan cuando se trata de desarrollar el punto de reorden correcto.

Entrada manual

Hablando de la estacionalidad mencionada anteriormente, BisTrack permite al usuario aproximarla mediante el uso de "pesos" ingresados manualmente para cada período. Esto obliga al usuario a decidir cómo será ese patrón estacional para cada artículo. Incluso más allá de eso, el usuario debe dictar cuántas semanas adicionales de suministro debe llevar para protegerse contra desabastecimientos. y debe especificar el plazo de entrega para planificar. ¿Es suficiente un suministro adicional de 2 semanas? ¿Es suficiente con 3? ¿O es demasiado? No hay forma de saberlo sin adivinar, y lo que tiene sentido para un elemento puede no ser el enfoque correcto para todos.

Demanda intermitente

Muchos clientes de BisTrack pueden considerar ciertos elementos "impredecibles" debido a la intermitente o “grumosos” de su demanda. En otras palabras, artículos que se caracterizan por una demanda esporádica, grandes picos de demanda y períodos de poca o ninguna demanda. Los métodos tradicionales, y especialmente los enfoques empíricos, no funcionarán para este tipo de artículos. Por ejemplo, 2 semanas adicionales de suministro para un artículo estable y altamente predecible podría ser demasiado; para un artículo con una demanda muy volátil, esta misma regla podría no ser suficiente. Sin una forma confiable de evaluar objetivamente esta volatilidad para cada artículo, los compradores se quedan sin saber cuándo comprar y cuánto.

Volver a hojas de cálculo

La realidad es que la mayoría de los usuarios de BisTrack tienden a realizar la mayor parte de su planificación fuera de línea, en Excel. Las hojas de cálculo no están diseñadas específicamente para realizar pronósticos y optimizar el inventario. Los usuarios a menudo utilizan métodos definidos por el usuario. regla de oro inventadas por el usuario, métodos que a menudo hacen más daño que bien. Una vez calculado, los usuarios deben ingresar la información nuevamente en BisTrack manualmente. La naturaleza lenta del proceso lleva a las empresas a calcular sus políticas de inventario con poca frecuencia. Pasan muchos meses y, en ocasiones, años entre actualizaciones masivas, lo que lleva a un enfoque reactivo de "configúrelo y olvídese", donde el único momento en que un comprador/planificador revisa la política de inventario es en el momento de realizar el pedido. Cuando las políticas se revisan después de que ya se haya incumplido el punto de orden, ya es demasiado tarde. Cuando el punto de orden se considera demasiado alto, se requiere una interrogación manual para revisar el historial, calcular pronósticos, evaluar las posiciones del buffer y recalibrar. El gran volumen de pedidos significa que los compradores simplemente liberarán los pedidos en lugar de tomarse el minucioso tiempo de revisarlo todo, lo que genera un importante exceso de existencias. Si el punto de reorden es demasiado bajo, ya es demasiado tarde. Ahora puede ser necesaria una aceleración, lo que aumentará los costos, suponiendo que el cliente no se vaya simplemente a otra parte.

Epicor es más inteligente

Epicor se ha asociado con Smart Software y ofrece Smart IP&O como un complemento multiplataforma para sus soluciones ERP, incluido BisTrack, un ERP especializado para la industria de la madera, el hardware y los materiales de construcción. La solución Smart IP&O viene completa con una integración bidireccional con BisTrack. Esto permite a los clientes de Epicor aprovechar las mejores aplicaciones de optimización de inventario diseñadas específicamente para su propósito. Con Epicor Smart IP&O puede generar pronósticos que capturen tendencias y estacionales sin configuraciones manuales. Podrá recalibrar automáticamente las políticas de inventario utilizando modelos estadísticos y probabilísticos de vanguardia probados en el campo que fueron diseñados para planificar con precisión demanda intermitente. Las existencias de seguridad tendrán en cuenta con precisión la variabilidad de la oferta y la demanda, las condiciones comerciales y las prioridades. Puedes aprovechar la planificación impulsada por el nivel de servicio para que tenga suficiente stock o activar métodos de optimización que prescriben las políticas de almacenamiento y niveles de servicio más rentables que consideran el costo real de mantener el inventario. Puede respaldar las compras de materias primas con pronósticos precisos de la demanda en horizontes más largos y ejecutar escenarios hipotéticos para evaluar estrategias alternativas antes de ejecutar el plan.

Los clientes inteligentes de IP&O obtienen habitualmente rendimientos anuales de siete cifras gracias a la reducción de los plazos, el aumento de las ventas y el menor exceso de existencias, al mismo tiempo que obtienen una ventaja competitiva al diferenciarse por un mejor servicio al cliente. Para ver un seminario web grabado organizado por el Grupo de Usuarios de Epicor que describe la plataforma de optimización de inventario y planificación de la demanda de Smart, por favor regístrese aquí.