¿Sabías que fue Benjamin Franklin quien inventó el pararrayos para proteger los edificios de la caída de rayos? Ahora, no todos los días debemos preocuparnos por la caída de rayos, pero en el impredecible clima empresarial actual, tenemos que preocuparnos por las interrupciones en la cadena de suministro, los largos plazos de entrega, el aumento de las tasas de interés y la demanda volátil. Con todos estos desafíos, nunca ha sido más vital para las organizaciones pronosticar con precisión el uso de piezas, los niveles de existencias y optimizar las políticas de reabastecimiento, como los puntos de pedido, las existencias de seguridad y las cantidades de los pedidos. En este blog, exploraremos cómo las empresas pueden aprovechar soluciones innovadoras como la optimización de inventario y el software de pronóstico de piezas que utilizan algoritmos de aprendizaje automático, pronóstico probabilístico y análisis para mantenerse a la vanguardia y proteger sus cadenas de suministro de impactos inesperados.

Soluciones de planificación de repuestos

La optimización de piezas de repuesto es un aspecto clave de la gestión de la cadena de suministro para muchas industrias. Implica administrar el inventario de piezas de repuesto para garantizar que estén disponibles cuando se necesiten sin tener un exceso de inventario que pueda ocupar capital y espacio. La optimización del inventario de piezas de repuesto es un proceso complejo que requiere una comprensión profunda de los patrones de uso, los plazos de entrega de los proveedores y la importancia de cada pieza para el negocio.

En este blog, nuestro énfasis principal estará en el aspecto crucial de la optimización del inventario y la previsión de la demanda. Sin embargo, otros enfoques destacados a continuación para la optimización de piezas de repuesto, como el mantenimiento predictivo y la impresión 3D, la gestión de datos maestros y la planificación colaborativa, deben investigarse e implementarse según corresponda.

- Mantenimiento predictivo: Usar análisis predictivos para anticipar cuándo es probable que una pieza falle y reemplazarla de manera proactiva, en lugar de esperar a que se averíe. Este enfoque puede ayudar a las empresas a reducir el tiempo de inactividad y los costos de mantenimiento, así como a mejorar la eficacia general del equipo.

- Impresión 3d: Los avances en la tecnología de impresión 3D están permitiendo a las empresas producir piezas de repuesto bajo demanda, lo que reduce la necesidad de exceso de inventario. Esto no solo ahorra espacio y reduce costos, sino que también garantiza que las piezas estén disponibles cuando se necesiten.

- Gestión de datos maestros: Las plataformas de gestión de datos garantizan que los datos de las piezas se identifiquen, cataloguen, limpien y organicen correctamente. Con demasiada frecuencia, las organizaciones de MRO tienen el mismo número de pieza bajo diferentes SKU. Estas piezas duplicadas tienen el mismo propósito, pero requieren diferentes números de SKU para garantizar el cumplimiento normativo o la seguridad. Por ejemplo, es posible que se requiera que una pieza utilizada para respaldar un contrato gubernamental se obtenga de un fabricante estadounidense para cumplir con las regulaciones de "Buy America". Es fundamental que estos números de pieza se identifiquen y consoliden en un solo SKU, cuando sea posible, para mantener bajo control las inversiones en inventario.

- Planificación colaborativa: La colaboración con proveedores y clientes para compartir datos, pronósticos y planificar la demanda puede ayudar a las empresas a reducir los plazos de entrega, mejorar la precisión y reducir los niveles de inventario. La previsión desempeña un papel esencial en la colaboración, ya que compartir información sobre las compras, la demanda y el comportamiento de compra garantiza que los proveedores tengan la información que necesitan para garantizar la disponibilidad de existencias para los clientes.

Optimización del Inventario

Abraham Lincoln fue citado una vez diciendo: “Denme seis horas para talar un árbol, y pasaré las primeras cuatro afilando el hacha”? Lincoln sabía que la preparación y la optimización eran clave para el éxito, al igual que las organizaciones necesitan contar con las herramientas adecuadas, como el software de optimización de inventario, para optimizar su cadena de suministro y mantenerse a la vanguardia en el mercado. Con el software de optimización de inventario, las organizaciones pueden mejorar la precisión de sus pronósticos, reducir los costos de inventario, mejorar los niveles de servicio y reducir los plazos de entrega. Lincoln sabía que era necesario afilar el hacha para realizar el trabajo de manera efectiva sin esforzarse demasiado. La optimización del inventario garantiza que los dólares de inventario se asignen de manera efectiva a miles de piezas, lo que ayuda a garantizar los niveles de servicio y minimiza el exceso de existencias.

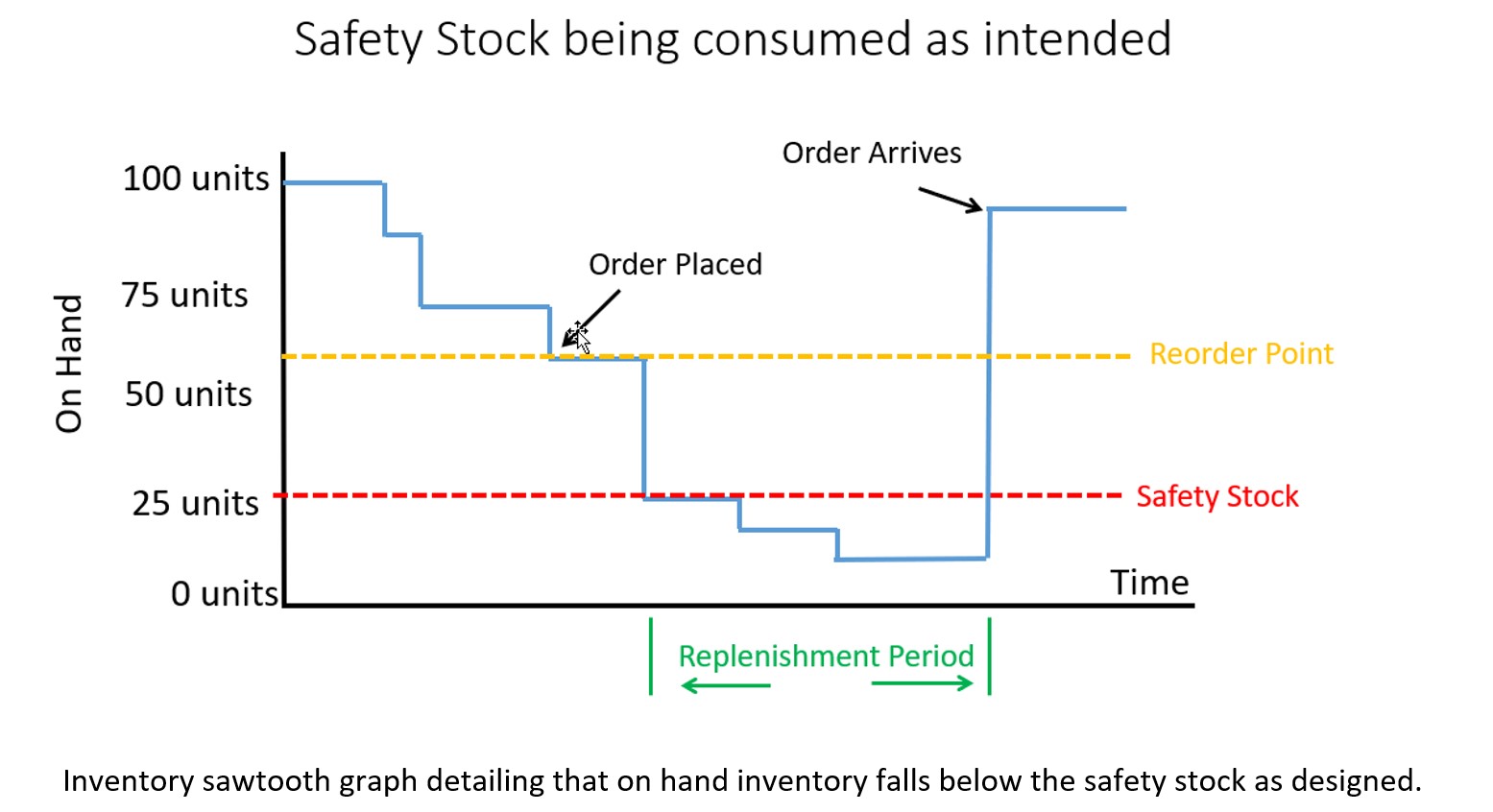

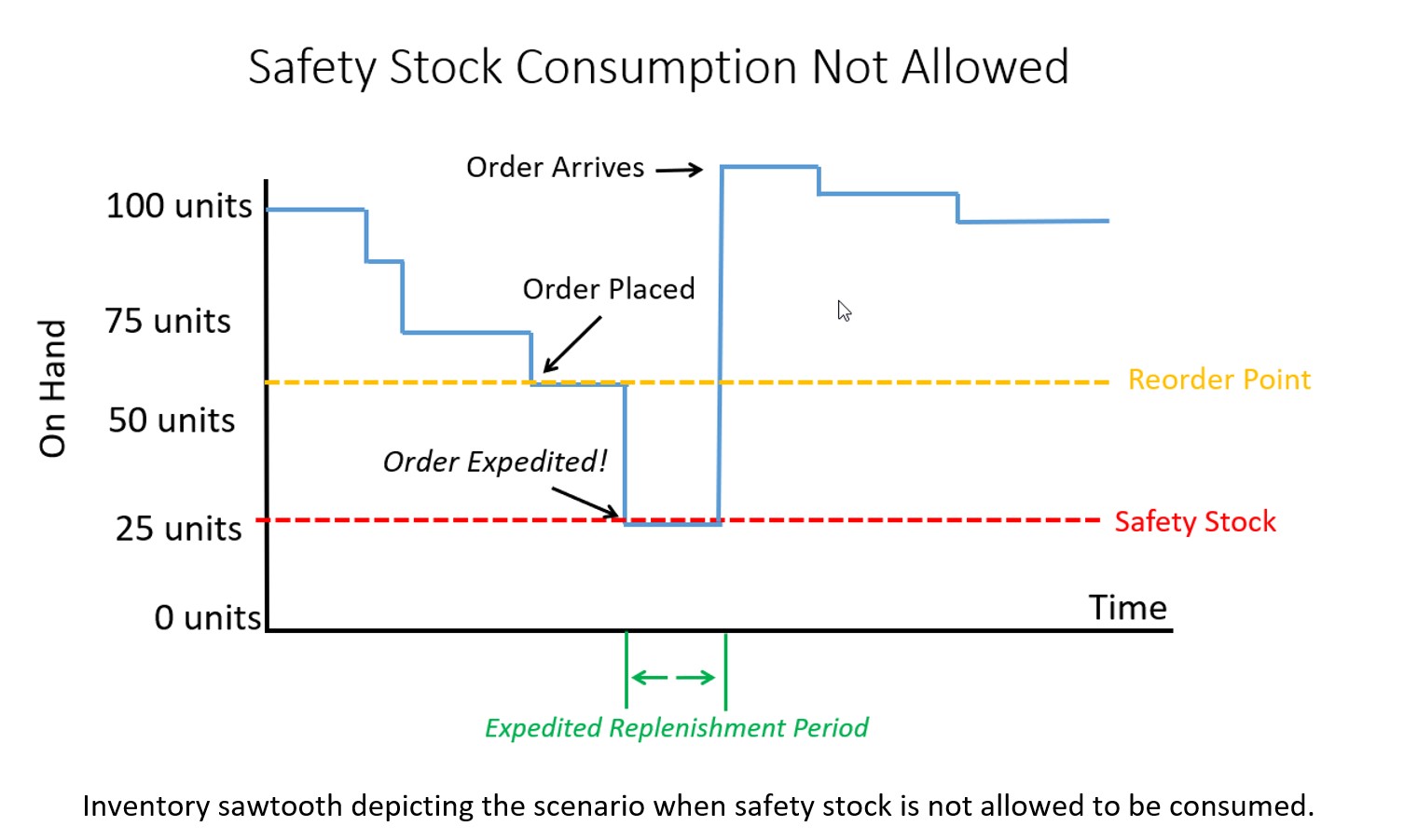

Las piezas de repuesto juegan un papel decisivo en el mantenimiento de la eficiencia operativa, y la falta de piezas críticas puede provocar tiempos de inactividad y una reducción de la productividad. La naturaleza esporádica de la demanda de piezas de repuesto hace que sea difícil predecir cuándo se requerirá una pieza específica, lo que genera el riesgo de exceso o falta de existencias, lo que puede generar costos para la organización. Además, la gestión de los plazos de entrega de las piezas de repuesto plantea su propio conjunto de desafíos. Algunas partes pueden tener tiempos de entrega prolongados, lo que requiere el mantenimiento de niveles de inventario adecuados para evitar la escasez. Sin embargo, llevar un exceso de inventario puede ser costoso, ocupando capital y espacio de almacenamiento.

Dada la gran cantidad de desafíos que enfrentan los departamentos de gestión de materiales y los planificadores de piezas de repuesto, la planificación de la demanda, los niveles de existencias y la reposición de piezas de repuesto sin una solución eficaz de optimización del inventario es como intentar cortar un árbol con un hacha muy desafilada. Cuanto más afilada sea el hacha, mejor podrá su organización hacer frente a estos desafíos.

El hacha de Smart Software es la más afilada

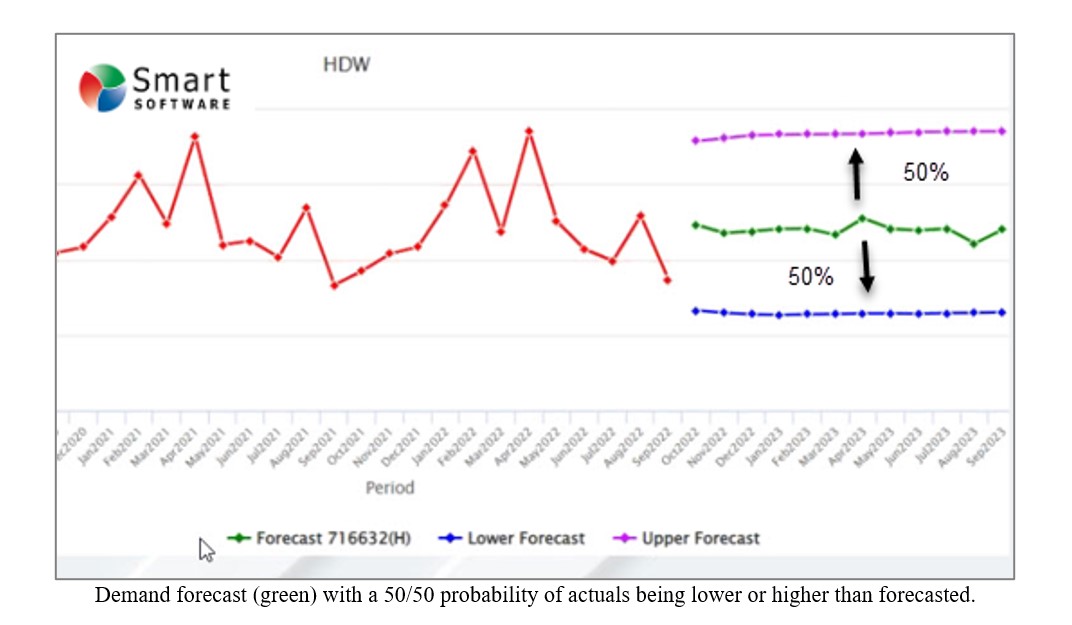

El software inteligente de optimización de inventario y planificación de la demanda utiliza un enfoque de pronóstico probabilístico empírico único que da como resultado pronósticos precisos de los requisitos de inventario, incluso cuando la demanda es intermitente. Dado que casi 90% de repuestos y piezas de servicio son intermitentes, se requiere una solución precisa para manejar este tipo de demanda. La solución de Smart se patentó en 2001 y recientemente se patentaron innovaciones adicionales en mayo de 2023 (¡anuncios próximamente!). La solución fue premiada como finalista en la Categoría de Innovación Tecnológica APICS por su papel en ayudar a transformar la industria de gestión de recursos.

El papel de la demanda intermitente

La demanda intermitente no se ajusta a una distribución normal simple o en forma de campana que hace que sea imposible pronosticar con precisión con los métodos de pronóstico tradicionales basados en la suavización. Las piezas y artículos con demanda intermitente, también conocida como demanda irregular, volátil, variable o impredecible, tienen muchos valores de volumen cero o bajo intercalados con picos aleatorios de demanda que a menudo son muchas veces mayores que el promedio. Este problema es especialmente frecuente en las empresas que gestionan grandes inventarios de servicio y piezas de repuesto en industrias como la aviación, aeroespacial, suministro y servicios públicos de energía y agua, automoción, gestión de activos pesados, alta tecnología, así como en MRO (mantenimiento, reparación, y Revisión).

Análisis de escenario

La tecnología patentada y galardonada de Smart genera rápidamente decenas de miles de escenarios posibles de secuencias de demanda futuras y valores de demanda acumulados durante el tiempo de entrega de un artículo. Estos escenarios son estadísticamente similares a los datos observados del artículo y capturan los detalles relevantes de la demanda intermitente sin depender de las suposiciones comúnmente hechas sobre la naturaleza de las distribuciones de la demanda por los métodos de pronóstico tradicionales. El resultado es un pronóstico muy preciso de la distribución completa de la demanda acumulada durante el tiempo de entrega de un artículo. La conclusión es que con la información que brindan estas distribuciones de demanda, las empresas pueden planificar fácilmente los requisitos de inventario de nivel de servicio y existencias de seguridad para miles de artículos demandados intermitentemente con una precisión de casi 100%.

Beneficios

La implementación de soluciones innovadoras de Smart Software, como SmartForecasts para pronósticos estadísticos, Demand Planner para la planificación de piezas por consenso e Inventory Optimization para desarrollar controladores de reabastecimiento precisos, como niveles mínimos/máximos y de existencias de seguridad, brindará a los ejecutivos y planificadores con visión de futuro un mejor control sobre sus operaciones de la organización. Se traducirá en los siguientes beneficios:

- Precisión de pronóstico mejorada: La previsión precisa de la demanda es fundamental para cualquier organización que se ocupe de la gestión del inventario de repuestos. El software de optimización de inventario utiliza algoritmos sofisticados para analizar patrones de uso históricos, identificar tendencias y pronosticar la demanda futura con un alto grado de precisión. Con este nivel de precisión en la previsión, las organizaciones pueden evitar el riesgo de exceso o escasez de existencias en su inventario de piezas de repuesto.

- Menores costos de inventario: Uno de los principales desafíos que enfrentan los líderes de la cadena de suministro cuando se trata de la gestión del inventario de repuestos es el costo asociado con el mantenimiento de un stock óptimo de repuestos en todo momento. Al optimizar los niveles de inventario utilizando sistemas tecnológicos modernos como la inteligencia artificial (IA), el aprendizaje automático (ML) y el análisis predictivo, las organizaciones pueden reducir los costos de mantenimiento y garantizar que tengan las existencias adecuadas disponibles cuando sea necesario.

- Niveles de servicio mejorados: Cuando se trata de servicios de reparación y mantenimiento, ¡el tiempo es oro! El tiempo de inactividad debido a la falta de disponibilidad de repuestos críticos puede resultar en una pérdida de productividad e ingresos para las empresas en todas las industrias, como plantas de fabricación, instalaciones de generación de energía o centros de datos que administran equipos de infraestructura de TI. La optimización de su inventario de piezas de repuesto garantiza que siempre tenga la cantidad correcta a mano, lo que reduce el tiempo de inactividad causado por la espera de las entregas de los proveedores.

- Plazos de entrega reducidos: Otro beneficio que se obtiene de la previsión precisa de la demanda a través de las modernas tecnologías de almacenamiento es la reducción del tiempo de entrega, lo que conduce a una mejor satisfacción del cliente, ya que los clientes recibirán sus pedidos más rápido que antes, lo que mejorará la lealtad a la marca. Por lo tanto, la adopción de nuevas estrategias impulsadas por herramientas AI/ML crea valor dentro de las operaciones de la cadena de suministro, lo que conduce a mayores ganancias de eficiencia, no solo reduce el costo del reduccionismo, sino que también agiliza los procesos relacionados con la programación de la producción, la planificación del transporte logístico, entre otros.

Conclusión

Mediante la utilización de software de optimización de inventario y planificación de la demanda, las organizaciones pueden superar varios desafíos, como interrupciones en la cadena de suministro, aumento de las tasas de interés y demanda volátil. Esto les permite reducir los costos asociados con el exceso de espacio de almacenamiento y los artículos de inventario obsoletos. Al aprovechar algoritmos sofisticados, el software de optimización de inventario mejora la precisión de los pronósticos, lo que garantiza que las organizaciones puedan evitar el exceso o la escasez de existencias en su inventario de repuestos. Además, ayuda a reducir los costos de inventario al optimizar los niveles y aprovechar tecnologías como la inteligencia artificial (AI), el aprendizaje automático (ML) y el análisis predictivo. Los niveles de servicio mejorados se logran cuando las organizaciones tienen la cantidad correcta de piezas de repuesto fácilmente disponibles, lo que reduce el tiempo de inactividad causado por la espera de las entregas. Además, la previsión precisa de la demanda reduce los plazos de entrega, mejora la satisfacción del cliente y fomenta la lealtad a la marca. La adopción de tales estrategias impulsadas por herramientas AI/ML no solo reduce los costos, sino que también agiliza los procesos, incluida la programación de la producción y la planificación del transporte logístico, lo que en última instancia aumenta las ganancias de eficiencia dentro de la cadena de suministro.