En el competitivo panorama empresarial actual, las empresas buscan constantemente formas de mejorar su eficiencia operativa y generar mayores ingresos. La optimización de la gestión de repuestos es un aspecto que a menudo se pasa por alto y que puede tener un impacto financiero significativo. Las empresas pueden mejorar la eficiencia general y generar importantes rendimientos financieros mediante la gestión eficaz del inventario de piezas de repuesto. Este artículo explorará las implicaciones económicas de la gestión optimizada de repuestos y cómo invertir en software de optimización de inventario y planificación de la demanda puede proporcionar una ventaja competitiva.

La importancia de la planificación optimizada de piezas de servicio:

La gestión optimizada de repuestos juega un papel vital en la mitigación de los riesgos de inventario y asegura la disponibilidad de repuestos críticos. Si bien la planificación subjetiva puede funcionar a pequeña escala, se vuelve insuficiente cuando se gestionan grandes inventarios de piezas de repuesto demandadas intermitentemente. Los enfoques de previsión tradicionales simplemente no logran dar cuenta con precisión de la extrema variabilidad de la demanda y los frecuentes períodos de demanda cero que son tan comunes con las piezas de repuesto. Esto da como resultado grandes asignaciones incorrectas de existencias, costos más altos y niveles de servicio deficientes.

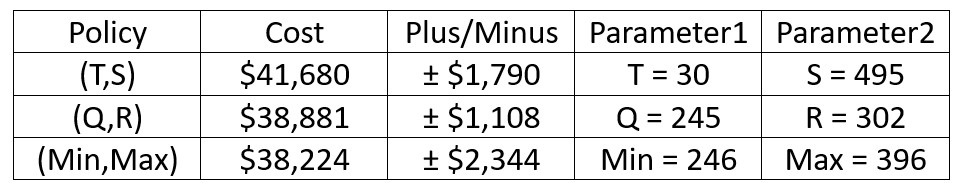

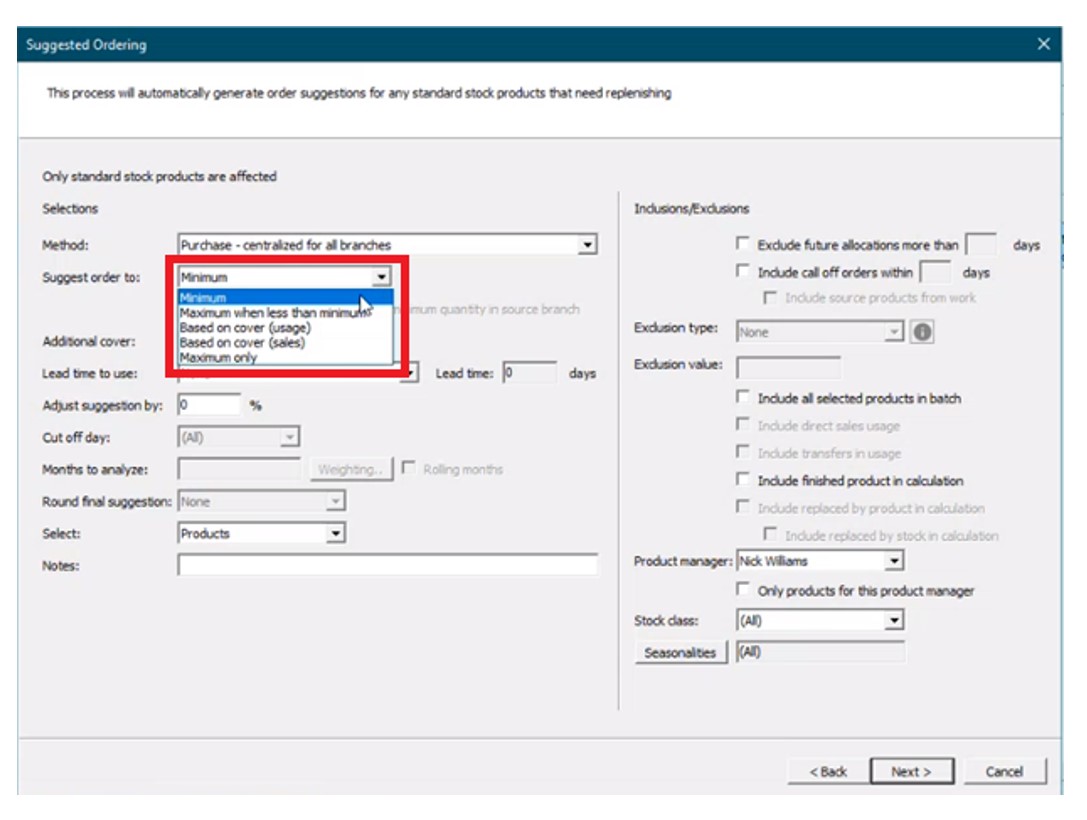

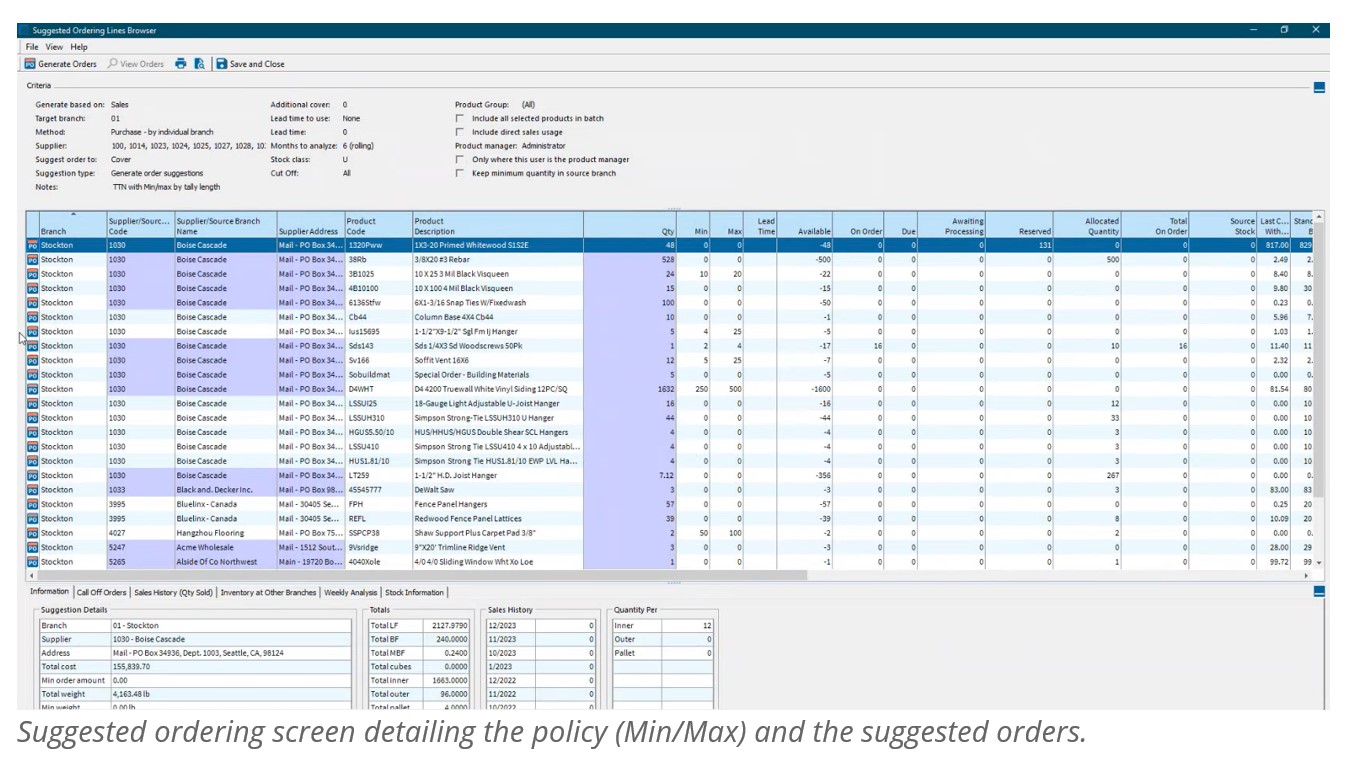

La clave para la gestión optimizada de repuestos radica en comprender el equilibrio entre servicio y costo. El software de optimización de inventario y planificación de la demanda con tecnología de pronóstico probabilístico y algoritmos de aprendizaje automático puede ayudar a las empresas a comprender mejor el costo frente al beneficio de cada decisión de inventario y manejar el inventario como un activo competitivo. Al generar pronósticos de demanda precisos y políticas de almacenamiento óptimas, como Mín./Máx., Niveles de existencias de seguridad y Puntos de pedido en segundos, las empresas pueden saber cuánto es demasiado y cuándo agregar más. Al manejar el inventario como un activo competitivo, las empresas pueden aumentar los niveles de servicio y reducir los costos.

Mejore el resultado financiero de la planificación de piezas de repuesto

- La previsión precisa es fundamental para optimizar la planificación del inventario y satisfacer la demanda de los clientes de forma eficaz. El software de planificación de demanda de última generación predice con precisión los requisitos de inventario, incluso para patrones de demanda intermitentes. Al automatizar la previsión, las empresas pueden ahorrar tiempo, dinero y recursos al tiempo que mejoran la precisión.

- Satisfacer la demanda de los clientes es un aspecto crítico de la gestión de repuestos. Las empresas pueden mejorar la satisfacción y la lealtad del cliente y aumentar sus posibilidades de ganar contratos futuros para los equipos que venden con un uso intensivo de activos al garantizar la disponibilidad de repuestos cuando sea necesario. A través de una planificación eficaz de la demanda y la optimización del inventario, las organizaciones pueden reducir los plazos de entrega, minimizar los desabastecimientos y mantener los niveles de servicio, mejorando así el impacto financiero de todas las decisiones.

- Las ganancias financieras se pueden lograr a través de la planificación optimizada de piezas de servicio, incluida la reducción de costos de inventario y productos. El exceso de almacenamiento y el inventario obsoleto pueden ser cargas de costos significativas para las organizaciones. Al implementar el mejor software de optimización de inventario, las empresas pueden identificar soluciones rentables, aumentar los niveles de servicio y reducir los costos. Esto conduce a una mejor rotación de inventario, reducción de costos de mantenimiento y mayor rentabilidad.

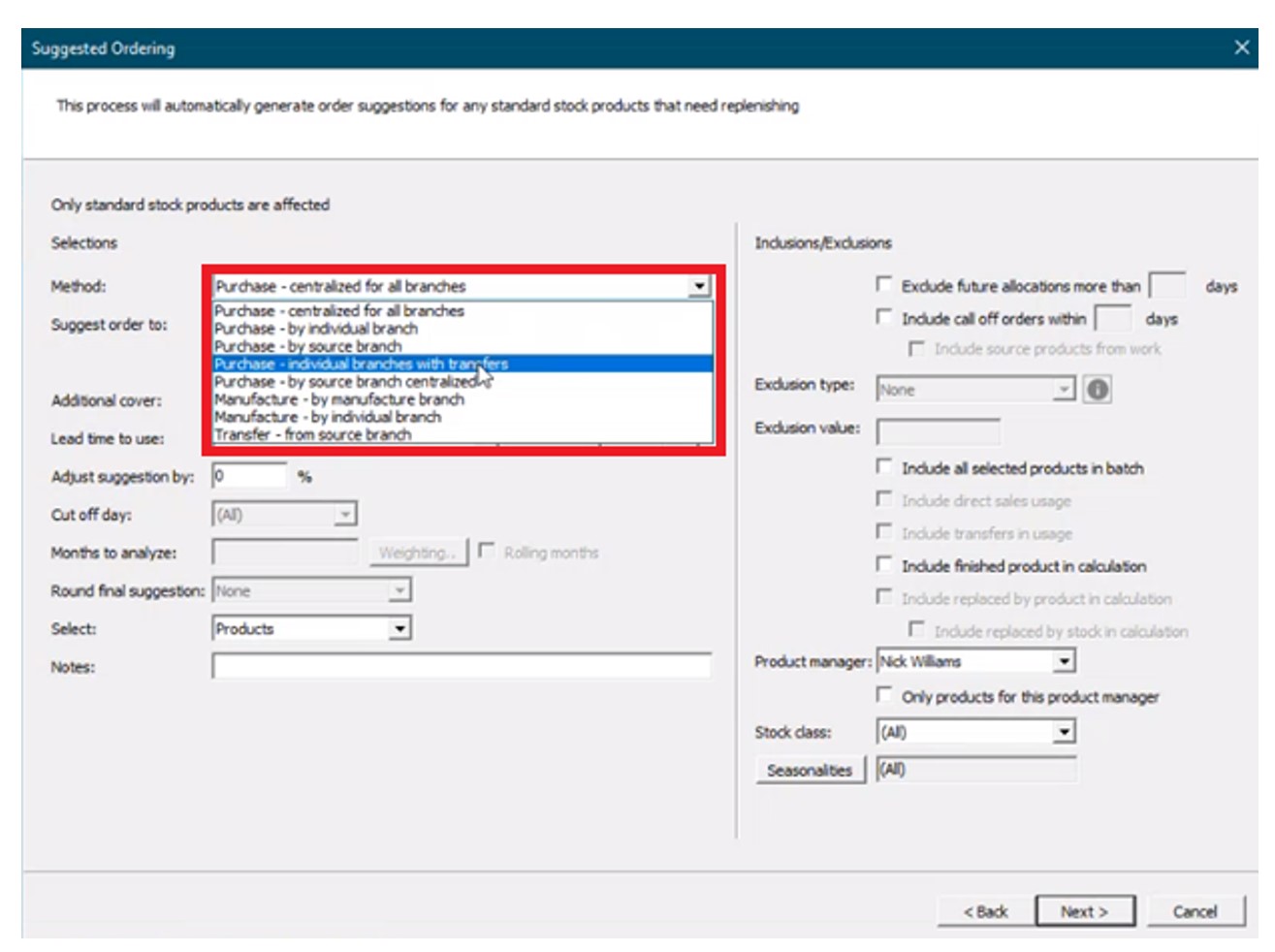

- La planificación de adquisiciones es otro aspecto esencial de la gestión de repuestos. Las organizaciones pueden optimizar los niveles de inventario, reducir los plazos de entrega y evitar los desabastecimientos alineando las compras y las cantidades de pedido asociadas con pronósticos de demanda precisos. Por ejemplo, se pueden compartir pronósticos precisos con los proveedores para que se puedan realizar compromisos generales de compra. Esto proporciona al proveedor seguridad en los ingresos y, a cambio, puede mantener más inventario, lo que reduce los plazos de entrega.

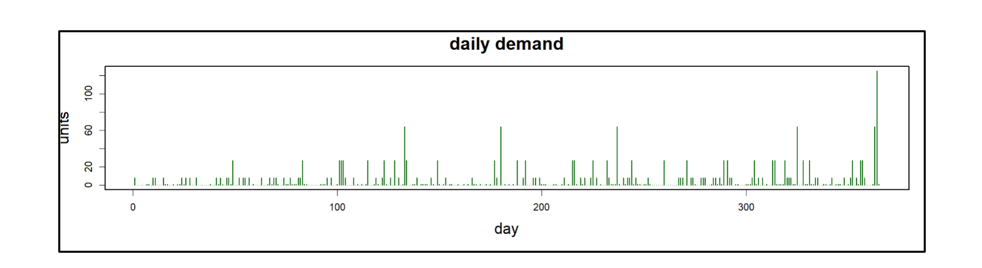

- La planificación de la demanda intermitente es un desafío particular en la gestión de repuestos. Los enfoques de la regla empírica convencional se quedan cortos en el manejo efectivo de la variabilidad de la demanda. Esto se debe a que los enfoques tradicionales asumen que la demanda se distribuye normalmente cuando en realidad es cualquier cosa menos normal. Las piezas de repuesto demandan ráfagas aleatorias de gran demanda intercaladas con muchos períodos de demanda cero. La solución de Smart Software incorpora modelos estadísticos avanzados y algoritmos de aprendizaje automático para analizar patrones de demanda históricos, lo que permite una planificación precisa para la demanda intermitente. Las empresas pueden reducir significativamente los costos de falta de existencias y mejorar la eficiencia al abordar este desafío.

Evidencia de los clientes de Smart Software:

Invertir en el software de planificación de demanda y optimización de inventario de Smart Software permite a las empresas desbloquear ahorros de costos, elevar los niveles de servicio al cliente y mejorar la eficiencia operativa. A través de una previsión precisa de la demanda, una gestión de inventario optimizada y procesos de adquisición optimizados, las organizaciones pueden lograr ahorros financieros, satisfacer las demandas de los clientes de forma eficaz y mejorar el rendimiento empresarial general.

- Metro-North Railroad (MNR) experimentó una reducción de 8% en el inventario de piezas, alcanzando un nivel de servicio al cliente récord de 98,7%, y redujo el crecimiento del inventario para nuevos equipos de 10% proyectados a solo 6%. Smart Software desempeñó un papel crucial en la identificación de las necesidades de piezas de servicio de varios años, la reducción de los plazos de entrega administrativos, la formulación de planes de reducción de existencias para las flotas que se retiran y la identificación del inventario inactivo para su eliminación. MNR ahorró costos, maximizó los beneficios de eliminación, mejoró los niveles de servicio y obtuvo información precisa para la toma de decisiones informada, lo que finalmente mejoró sus resultados y la satisfacción del cliente.

- Seneca Companies, líder de la industria en servicios de petróleo automotriz, adoptó Smart Software para modelar la demanda de los clientes, controlar el rendimiento del inventario e impulsar el reabastecimiento. Los técnicos de servicio de campo aceptaron su uso, y la inversión total en inventario disminuyó en más de 25%, de $11 millones a $8 millones, manteniendo tasas de reparación por primera vez de 90%+.

- Una compañía eléctrica líder implementó Smart IP&O en solo 3 meses y luego usó el software para optimizar sus puntos de pedido y las cantidades de pedido de más de 250 000 piezas de repuesto. Durante la primera fase de la implementación, la plataforma ayudó a la empresa de servicios públicos a reducir el inventario en $9,000,000 mientras mantenía los niveles de servicio. La implementación fue parte de la iniciativa de optimización de la cadena de suministro estratégica de la empresa.

Optimización de la planificación de piezas de servicio para una ventaja competitiva

La gestión optimizada de repuestos es crucial para las empresas que buscan mejorar la eficiencia, reducir costos y garantizar la disponibilidad de los repuestos necesarios. Las organizaciones pueden desbloquear un valor significativo en este campo invirtiendo en el software de optimización de inventario y planificación de la demanda de Smart Software. Las empresas pueden lograr un mejor desempeño financiero y obtener una ventaja competitiva en sus respectivos mercados a través de un mejor análisis de datos, automatización y planificación de inventario.

Smart Software está diseñado para el mercado moderno, que es volátil y siempre cambiante. Puede manejar la proliferación de SKU, cadenas de suministro más largas, plazos de entrega menos predecibles y patrones de demanda más intermitentes y menos predecibles. También puede integrarse con prácticamente todas las soluciones ERP del mercado, mediante conexiones transparentes comprobadas en el campo o utilizando un proceso simple de importación/exportación respaldado por el modelo de datos y el motor de procesamiento de datos de Smart Software. Mediante el uso de Smart Software, las empresas pueden aprovechar el inventario como un activo competitivo, mejorar la satisfacción del cliente, aumentar los niveles de servicio, reducir los costos y ahorrar una cantidad considerable de dinero.

Soluciones de software para la planificación de repuestos

El software de previsión de piezas de servicio de Smart IP&O utiliza un método empírico único de pronóstico probabilístico , que está diseñado para la demanda intermitente. Para piezas de repuesto consumibles, nuestro método patentado y ganador del premio APICS genera rápidamente decenas de miles de escenarios de demanda sin depender de las suposiciones sobre la naturaleza de las distribuciones de demanda implícitas en los métodos de pronóstico tradicionales. El resultado son estimaciones muy precisas del stock de seguridad, los puntos de pedido y los niveles de servicio, lo que conduce a niveles de servicio más altos y costos de inventario más bajos. Para repuestos reparables el Módulo de Reparación y Devolución de Smart simula con precisión los procesos de avería y reparación de piezas. Predice el tiempo de inactividad, los niveles de servicio y los costos de inventario asociados con el grupo de repuestos rotativo actual. Los planificadores sabrán cuántos repuestos almacenar para lograr los requisitos de nivel de servicio a corto y largo plazo y, en entornos operativos, si deben esperar a que se completen las reparaciones y se vuelvan a poner en servicio o comprar repuestos de servicio adicionales de los proveedores, evitando compras innecesarias y tiempo de inactividad del equipo.

Comuníquese con nosotros para obtener más información sobre cómo esta funcionalidad ha ayudado a nuestros clientes en los sectores de MRO, eléctricas, servicios públicos, minería y transporte público a optimizar su inventario. También puede descargar el documento informativo aquí.

Lo que necesita saber sobre la previsión y la planificación de piezas de servicio

Este documento describe la metodología patentada de Smart Software para pronosticar la demanda, las existencias de seguridad y los puntos de pedido de artículos tales como repuestos y componentes con demanda intermitente, y brinda varios ejemplos de clientes de éxito.