Usted conoce la situación: encuentra la mejor manera de administrar cada artículo del inventario calculando los puntos de pedido adecuados y los objetivos de reposición, luego aumenta o disminuye la demanda promedio, o cambia la volatilidad de la demanda, o cambian los tiempos de entrega de los proveedores, o cambian sus propios costos . Ahora sus antiguas políticas (puntos de pedido, existencias de seguridad, niveles mín./máx., etc.) han quedado obsoletas, justo cuando creía que las había entendido bien. Aprovechar el software avanzado de planificación y optimización de inventario le brinda la capacidad de abordar de manera proactiva las influencias externas en constante cambio en su inventario y demanda. Para hacerlo, deberá recalibrar regularmente los parámetros de almacenamiento en función de la demanda y los plazos de entrega en constante cambio.

Recientemente, algunos clientes potenciales han expresado su preocupación de que, al modificar regularmente los parámetros de control de inventario, están introduciendo "ruido" y agregando complicaciones a sus operaciones. Un visitante de nuestro stand en la Conferencia del grupo de usuarios de Microsoft Dynamics de la semana pasada comentó:

“No queremos alterar las operaciones cambiando las políticas con demasiada frecuencia e introduciendo ruido en el sistema. Ese ruido pone nervioso al sistema y causa confusión entre el equipo de compras”.

Esta visión se basa en los paradigmas de ayer. Si bien, por lo general, no debe cambiar una producción inmediata, ignorar los cambios a corto plazo en las políticas que impulsan la planificación de la producción futura y el reabastecimiento de pedidos causará estragos en sus operaciones. Nos guste o no, el ruido ya está ahí en forma de demanda extrema y variabilidad de la cadena de suministro. Arreglar los parámetros de reabastecimiento, actualizarlos con poca frecuencia o solo revisarlos en el momento del pedido significa que sus operaciones de la cadena de suministro solo podrán reaccionar a los problemas en lugar de identificarlos de manera proactiva y tomar medidas correctivas.

Modificar las políticas con recalibraciones a corto plazo es adaptarse a una situación fluida en lugar de ser cautivo de ella. Podemos mirar a los juegos de la NFL del fin de semana pasado para una analogía simple. Imagínese al mariscal de campo de su equipo favorito que se niega constantemente a llamar a un audible (cambiar la jugada justo antes de que se saque el balón) después de ver la formación defensiva. Esto daría como resultado muchas oportunidades perdidas, ineficiencia y unidades estancadas que podrían costarle la victoria al equipo. ¿Qué te gustaría que hiciera tu mariscal de campo?

La demanda, los plazos de entrega, los costos y las prioridades comerciales a menudo cambian y, como han demostrado estos últimos 18 meses, a menudo cambian considerablemente. Como líder de la cadena de suministro, tiene una opción: mantener los parámetros fijos, lo que resulta en muchas cancelaciones de pedidos y aceleraciones instintivas, o modificar de manera proactiva los parámetros de control de inventario. Llamar a lo audible al recalibrar sus políticas a medida que cambian las señales de oferta y demanda es el movimiento correcto.

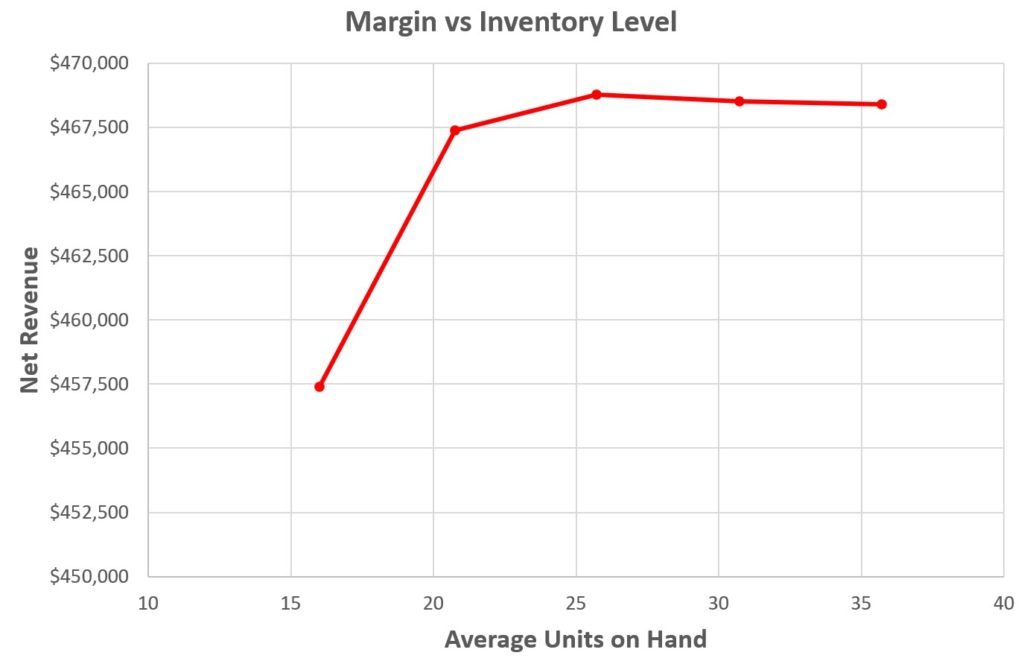

Aquí hay un ejemplo. Suponga que está administrando un artículo crítico controlando su punto de pedido (ROP) en 25 unidades y su cantidad de pedido (OQ) en 48. Puede sentirse como una roca de estabilidad al aferrarse a esos dos números, pero al hacerlo puede dejar que otros números fluctúen dramáticamente. Específicamente, sus futuros niveles de servicio, tasas de llenado y costos operativos podrían reiniciarse mientras usted se obsesiona con mantener el ROP y el OQ de ayer. Cuando se determinó originalmente la política, la demanda era estable y los plazos de entrega eran predecibles, lo que generaba niveles de servicio de 99% en un artículo importante. Pero ahora la demanda está aumentando y los plazos de entrega son más largos. ¿Realmente va a esperar el mismo resultado (nivel de servicio 99%) utilizando los mismos conjuntos de entradas ahora que la demanda y los plazos de entrega son tan diferentes? Por supuesto que no. Suponga que sabe que, dados los cambios recientes en la demanda y el tiempo de entrega, para lograr el mismo objetivo de nivel de servicio de 99%, debe aumentar el ROP a 35 unidades. Si mantuviera el ROP en 25 unidades, su nivel de servicio caería a 92%. ¿Es mejor saber esto de antemano o verse obligado a reaccionar cuando se enfrenta a desabastecimientos?

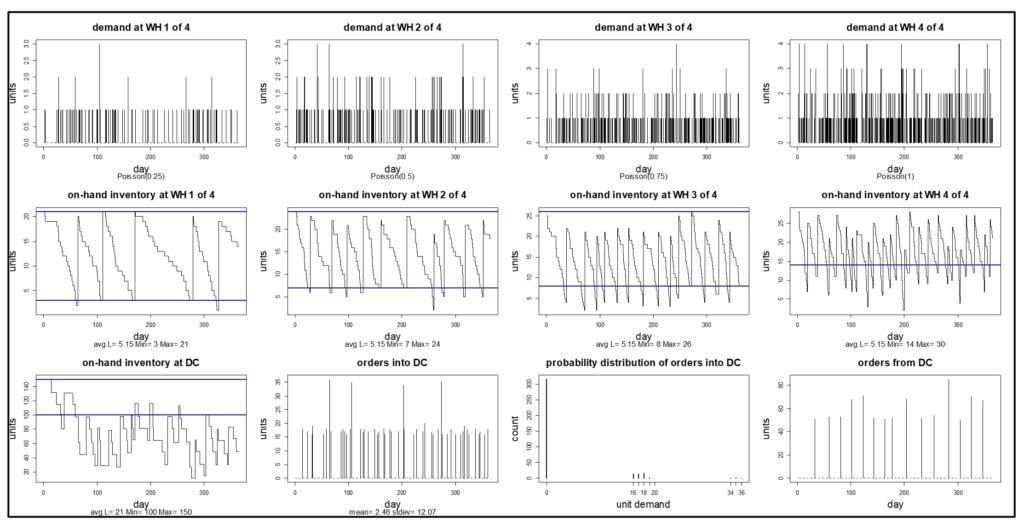

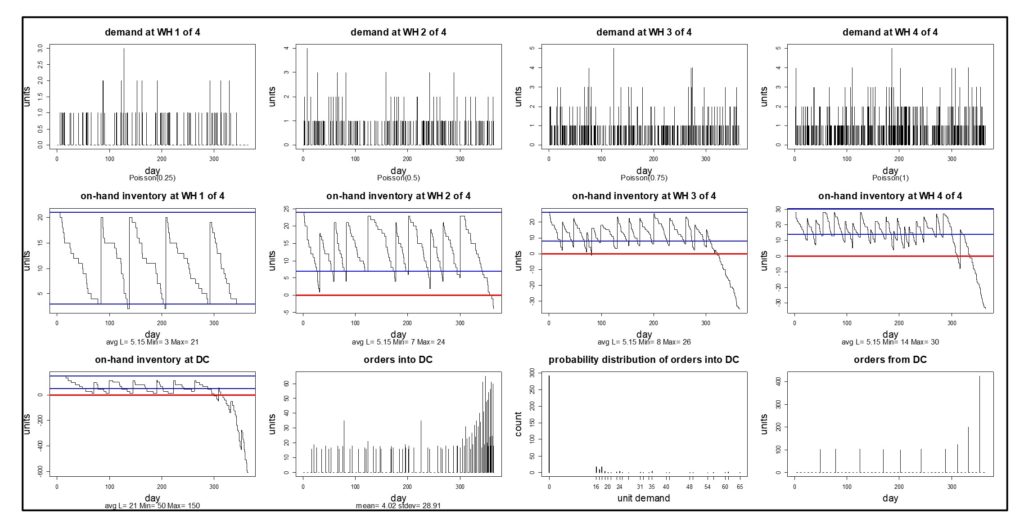

Lo que hace el software de planificación y optimización de inventario es hacer visibles las conexiones entre las métricas de rendimiento como la tasa de servicio y los parámetros de control como ROP y ROQ. Lo invisible se vuelve visible, permitiéndole hacer ajustes razonados que mantienen sus métricas donde las necesita ajustando las palancas de control disponibles para su uso. El uso de métodos de pronóstico probabilístico le permitirá generar Predicciones clave de rendimiento (KPP) de rendimiento y costos al tiempo que identifica acciones correctivas a corto plazo, como movimientos de inventario específicos que ayudan a evitar problemas y aprovechar oportunidades. No hacerlo pone la planificación de su cadena de suministro en una camisa de fuerza, al igual que el mariscal de campo que se niega a escuchar.

Es cierto que un entorno empresarial en constante cambio requiere una vigilancia constante y una reacción ocasional. Pero el software adecuado de optimización de inventario y previsión de la demanda puede volver a calcular sus parámetros de control a escala con unos pocos clics del mouse y dar pistas a su sistema ERP sobre cómo mantener todo en curso a pesar de la constante turbulencia. El ruido ya está en su sistema en forma de variabilidad de la oferta y la demanda. ¿Será proactivamente audible o se apegará a un plan anterior y cruzará los dedos para que las cosas salgan bien?

Cómo pronosticar los requisitos de inventario

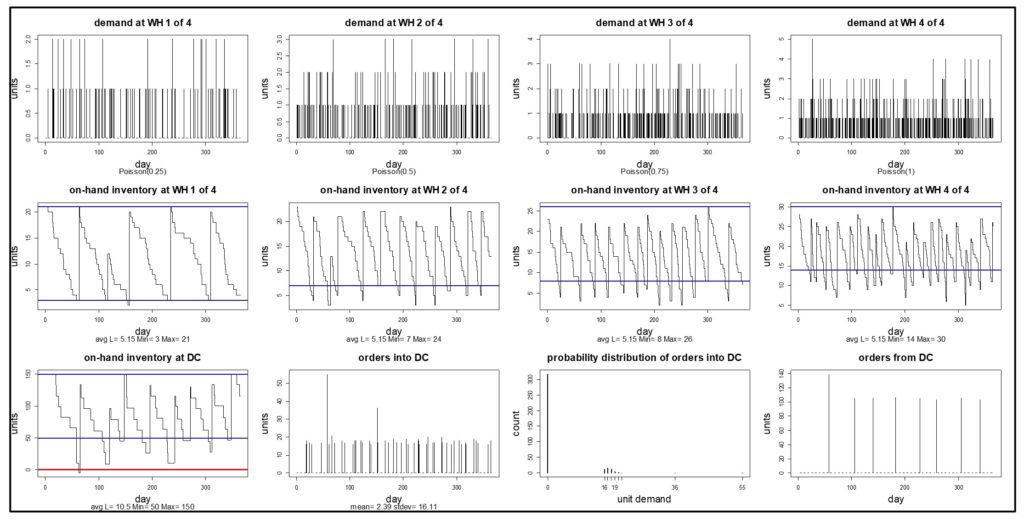

La previsión de las necesidades de inventario es una variante especializada de la previsión que se centra en el extremo superior del rango de posible demanda futura. Los métodos tradicionales suelen basarse en curvas de demanda en forma de campana, pero esto no siempre es exacto. En este artículo profundizamos en las complejidades de esta práctica, especialmente cuando se trata de una demanda intermitente.

Explicando qué significa "Nivel de servicio" en su software de optimización de inventario

Navegar por las complejidades de las recomendaciones de almacenamiento a menudo puede generar preguntas sobre su precisión e importancia. Una consulta reciente de uno de nuestros clientes provocó una discusión profunda sobre los matices de los niveles de servicio y los puntos de reorden. Durante una reunión de equipo, identificamos brechas inusuales entre nuestros puntos de pedido (ROP) sugeridos por Smart en un nivel de servicio 99% y el ROP actual del cliente. En esta publicación, desentrañamos el concepto de un "nivel de servicio 99%" y sus implicaciones para la optimización del inventario, arrojando luz sobre cómo el tiempo y la disponibilidad inmediata del stock juegan un papel fundamental para cumplir con las expectativas del cliente y seguir siendo competitivos en diversas industrias.

No culpe la escasez a los tiempos de entrega problemáticos.

Los retrasos en los plazos de entrega y la variabilidad del suministro son hechos de la vida de la cadena de suministro, sin embargo, las organizaciones que llevan el inventario a menudo se sorprenden cuando un proveedor se retrasa. Un proceso de planificación de inventario efectivo abarca este hecho de la vida y desarrolla políticas que dan cuenta de manera efectiva de esta incertidumbre. Claro, habrá momentos en que los retrasos en el tiempo de entrega surjan de la nada y causen escasez. Pero la mayoría de las veces, la escasez es el resultado de: