Información para mejorar la toma de decisiones en la gestión de inventarios

- Precisión de pronóstico mejorada Los algoritmos avanzados de aprendizaje automático analizan datos históricos para identificar patrones que los humanos podrían pasar por alto. Técnicas como la agrupación, la detección de cambios de régimen, la detección de anomalías y el análisis de regresión proporcionan información profunda sobre los datos. Medir el error de pronóstico es esencial para perfeccionar los modelos de pronóstico; por ejemplo, técnicas como el error absoluto medio (MAE) y el error cuadrático medio (RMSE) ayudan a cuantificar la precisión de los pronósticos. Las empresas pueden mejorar la precisión monitoreando y ajustando continuamente los pronósticos en función de estas métricas de error. como el Planificador de demanda en un minorista de hardware declarado, "Con las mejoras en nuestros pronósticos y planificación de inventario que permitió Smart Software, hemos podido reducir el stock de seguridad en 20% y al mismo tiempo reducir los desabastecimientos en 35%".

- Análisis de datos en tiempo real Los sistemas de última generación pueden procesar grandes cantidades de datos en tiempo real, lo que permite a las empresas ajustar sus niveles de inventario de forma dinámica en función de las tendencias actuales de la demanda y las condiciones del mercado. Los algoritmos de detección de anomalías pueden identificar y corregir automáticamente picos o caídas repentinas en la demanda, garantizando que los pronósticos sigan siendo precisos. Una historia de éxito notable proviene de Smart IP&O, que permitió a una empresa reducir el inventario en 20% mientras mantenía los niveles de servicio mediante el análisis continuo de datos en tiempo real y el ajuste de los pronósticos en consecuencia. Destacado Gerente de Materiales de FedEx Tech, "Cualquiera que sea la solicitud, debemos cumplir con nuestro compromiso de servicio al día siguiente: Smart nos permite ajustar el riesgo de nuestro inventario para asegurarnos de que tenemos los productos y piezas disponibles para lograr los niveles de servicio que nuestros clientes requieren".

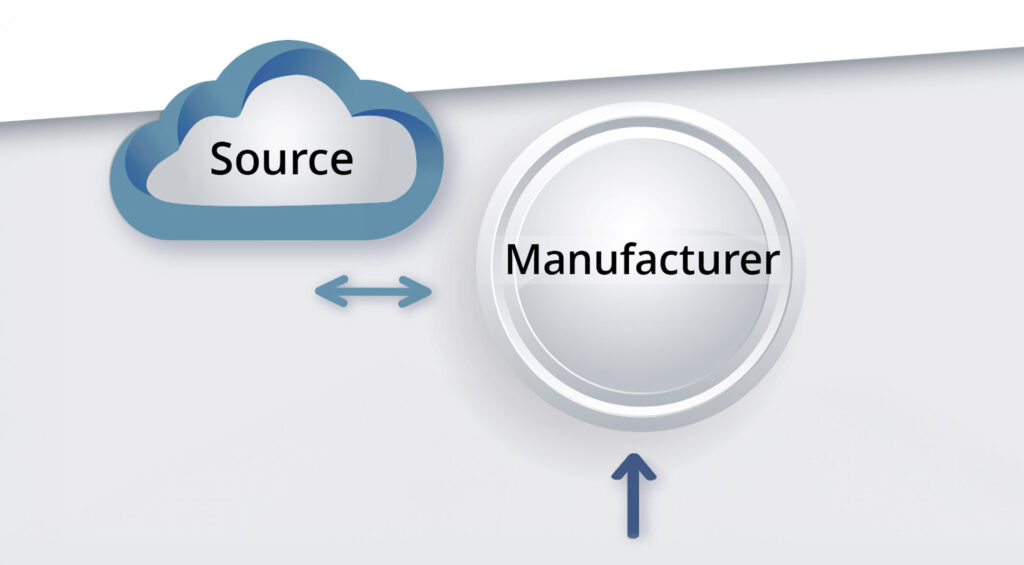

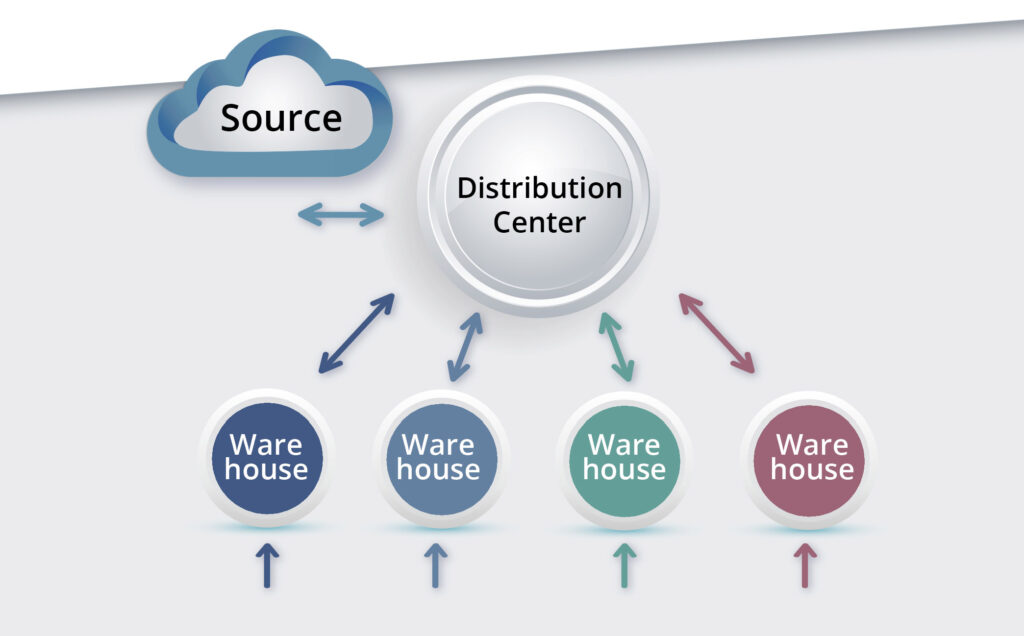

- Mejora de la eficiencia de la cadena de suministro Las plataformas tecnológicas inteligentes pueden optimizar toda la cadena de suministro, desde la adquisición hasta la distribución, prediciendo los plazos de entrega y optimizando las cantidades de los pedidos. Esto reduce el riesgo de exceso y falta de existencias. Por ejemplo, al utilizar la gestión de inventario basada en pronósticos, Smart Software ayudó a un fabricante a optimizar su cadena de suministro, reduciendo los tiempos de entrega en 15% y mejorando la eficiencia general. El vicepresidente de operaciones de Procon Pump declaró: "Una de las cosas que me gusta de esta nueva herramienta... es que puedo evaluar las consecuencias de las decisiones sobre el almacenamiento del inventario antes de implementarlas".

- Toma de decisiones mejorada La IA proporciona información y recomendaciones prácticas, lo que permite a los gerentes tomar decisiones informadas. Esto incluye identificar artículos de baja rotación, pronosticar la demanda futura y optimizar los niveles de existencias. El análisis de regresión, por ejemplo, puede relacionar las ventas con variables externas como la estacionalidad o indicadores económicos, proporcionando una comprensión más profunda de los impulsores de la demanda. Uno de los clientes de Smart Software informó una mejora significativa en los procesos de toma de decisiones, lo que resultó en un aumento de 30% en los niveles de servicio y al mismo tiempo redujo el exceso de inventario en 15%. "Smart IP&O nos permitió modelar la demanda en cada ubicación de almacenamiento y, utilizando una planificación basada en el nivel de servicio, determinar cuánto almacenar para lograr el nivel de servicio que requerimos", señaló el Responsable de Compras en Empresas Seneca.

- Reducción de costo Al optimizar los niveles de inventario, las empresas pueden reducir los costos de mantenimiento y minimizar las pérdidas por productos obsoletos o caducados. Los sistemas impulsados por IA también reducen la necesidad de realizar comprobaciones manuales de inventario, lo que ahorra tiempo y costes laborales. Un estudio de caso reciente muestra cómo se logró la implementación de la planificación y optimización del inventario (IP&O) dentro de los 90 días posteriores al inicio del proyecto. Durante los seis meses siguientes, IP&O permitió ajustar los parámetros de almacenamiento de varios miles de artículos, lo que resultó en reducciones de inventario de $9,0 millones y al mismo tiempo mantuvo los niveles de servicio objetivo.

Al aprovechar algoritmos avanzados y análisis de datos en tiempo real, las empresas pueden mantener niveles óptimos de inventario y mejorar el rendimiento general de su cadena de suministro. La planificación y optimización del inventario (IP&O) es una herramienta poderosa que puede ayudar a su organización a alcanzar estos objetivos. La incorporación de optimización de inventario de última generación en su organización puede generar mejoras significativas en la eficiencia, la reducción de costos y la satisfacción del cliente.