En un entorno de fabricación altamente configurable, pronosticar productos terminados puede convertirse en una tarea compleja y desalentadora. El número de posibles productos terminados se dispara cuando muchos componentes son intercambiables. Un MRP tradicional nos obligaría a pronosticar cada producto terminado, lo que puede resultar poco realista o incluso imposible. Varias soluciones líderes introducen el concepto de "Planificación BOM", que permite el uso de pronósticos a un nivel superior en el proceso de fabricación. En este artículo, analizaremos esta funcionalidad en Epicor Kinetic y cómo puede aprovecharla con Epicor Smart Inventory Planning and Optimization (Smart IP&O) para adelantarse a su demanda ante esta complejidad.

¿Por qué necesitaría una lista de materiales de planificación?

Tradicionalmente, cada producto terminado o SKU tenía una lista de materiales rígidamente definida. Si almacenamos ese producto y queremos planificar en torno a la demanda pronosticada, pronosticaremos la demanda de esos productos y luego alimentaremos MRP para llevar esta demanda pronosticada desde el nivel del producto terminado hasta sus componentes a través de la lista de materiales.

Sin embargo, muchas empresas ofrecen productos altamente configurables donde los clientes pueden seleccionar opciones sobre el producto que compran. Como ejemplo, recuerde la última vez que compró un teléfono móvil. Elegiste una marca y un modelo, pero a partir de ahí probablemente se te presentaron opciones: ¿qué tamaño de pantalla quieres? ¿Cuánto almacenamiento quieres? ¿Qué color prefiere usted? Si esa empresa quiere tener estos teléfonos móviles listos y disponibles para enviárselos en un tiempo razonable, de repente, ya no solo anticipan la demanda de ese modelo: deben pronosticar ese modelo para cada tipo de tamaño de pantalla, para todas las capacidades de almacenamiento, ¡Para todos los colores y todas las combinaciones posibles de ellos también! Para algunos fabricantes, estas configuraciones pueden dar lugar a cientos o miles de posibles permutaciones de productos terminados.

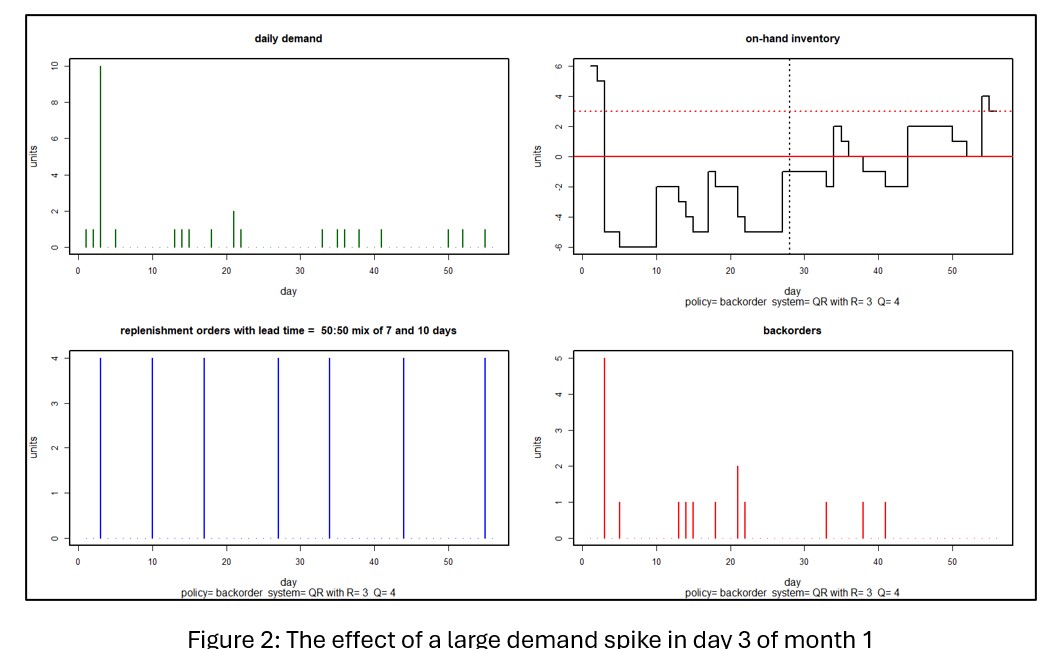

Puede haber tantas personalizaciones posibles que la demanda a nivel del producto terminado sea completamente impredecible en el sentido tradicional. Es posible que se vendan miles de esos teléfonos móviles cada año, pero para cada configuración posible, la demanda puede ser extremadamente baja y esporádica; tal vez ciertas combinaciones se vendan una vez y nunca más.

Esto a menudo obliga a estas empresas a planificar puntos de reorden y niveles de existencias de seguridad principalmente a nivel de componentes, mientras reaccionan en gran medida a la demanda firme en el nivel de producto terminado a través de MRP. Si bien este es un enfoque válido, carece de una forma sistemática de aprovechar los pronósticos que puedan dar cuenta de la actividad futura anticipada, como promociones, próximos proyectos u oportunidades de ventas. Hacer pronósticos a nivel “configurado” es efectivamente imposible, y tratar de incorporar estos supuestos de pronóstico a nivel de componentes tampoco es factible.

Explicación de la lista de materiales de planificación Aquí es donde entran las listas de materiales de planificación. Quizás el equipo de ventas esté trabajando en una gran oportunidad B2B para ese modelo, o haya una promoción planificada para el Cyber Monday. Si bien no es realista intentar trabajar con esos supuestos para cada configuración posible, hacerlo a nivel de modelo es totalmente factible y tremendamente valioso.

La lista de materiales de planificación puede utilizar una previsión a un nivel superior y luego reducir la demanda en función de proporciones predefinidas para sus posibles componentes. Por ejemplo, el fabricante de teléfonos móviles puede saber que la mayoría de las personas optan por 128 GB de almacenamiento y que muchas menos optan por actualizaciones a 256 GB o 512 GB. La lista de materiales de planificación permite a la organización (por ejemplo) reducir 60% de la demanda a la opción de 128 GB, 30% a la opción de 256 GB y 10% a la opción de 512 GB. Podrían hacer lo mismo con los tamaños de pantalla, los colores u otras personalizaciones disponibles.

La empresa ahora puede centrar su pronóstico en este nivel de modelo, dejando que la lista de materiales de planificación determine la combinación de componentes. Claramente, definir estas proporciones requiere algo de reflexión, pero la planificación de listas de materiales permite efectivamente a las empresas pronosticar lo que de otro modo sería impredecible.

La importancia de un buen pronóstico

Por supuesto, todavía necesitamos un buen pronóstico para cargar en Epicor Kinetic. Como se explica en este artículo, si bien Epicor Kinetic puede importar un pronóstico, a menudo no puede generar uno y, cuando lo hace, tiende a requerir una gran cantidad de configuraciones difíciles de usar que no suelen revisarse, lo que genera pronósticos inexactos. . Por lo tanto, corresponde a la empresa elaborar sus propios conjuntos de pronósticos, a menudo elaborados manualmente en Excel. La elaboración de pronósticos manualmente generalmente presenta una serie de desafíos, que incluyen, entre otros:

- La incapacidad de identificar patrones de demanda como estacionalidad o tendencia.

- Dependencia excesiva de las previsiones de clientes o de ventas.

- Falta de precisión o seguimiento del desempeño.

No importa qué tan bien configurado esté el MRP con sus listas de materiales de planificación cuidadosamente consideradas, un pronóstico deficiente significa una producción deficiente del MRP y desconfianza en el sistema: basura que entra, basura que sale. Siguiendo con el ejemplo de la “compañía de telefonía celular”, sin una forma sistemática de capturar patrones de demanda clave y/o conocimiento del dominio en el pronóstico, MRP nunca podrá verlo.

IP&O inteligente: una solución integral

Smart IP&O respalda la planificación en todos los niveles de su lista de materiales, aunque el “soplado” se maneja a través de MRP dentro de Epicor Kinetic. Este es el método que utilizamos para nuestros clientes de Epicor Kinetic, que es sencillo y efectivo:

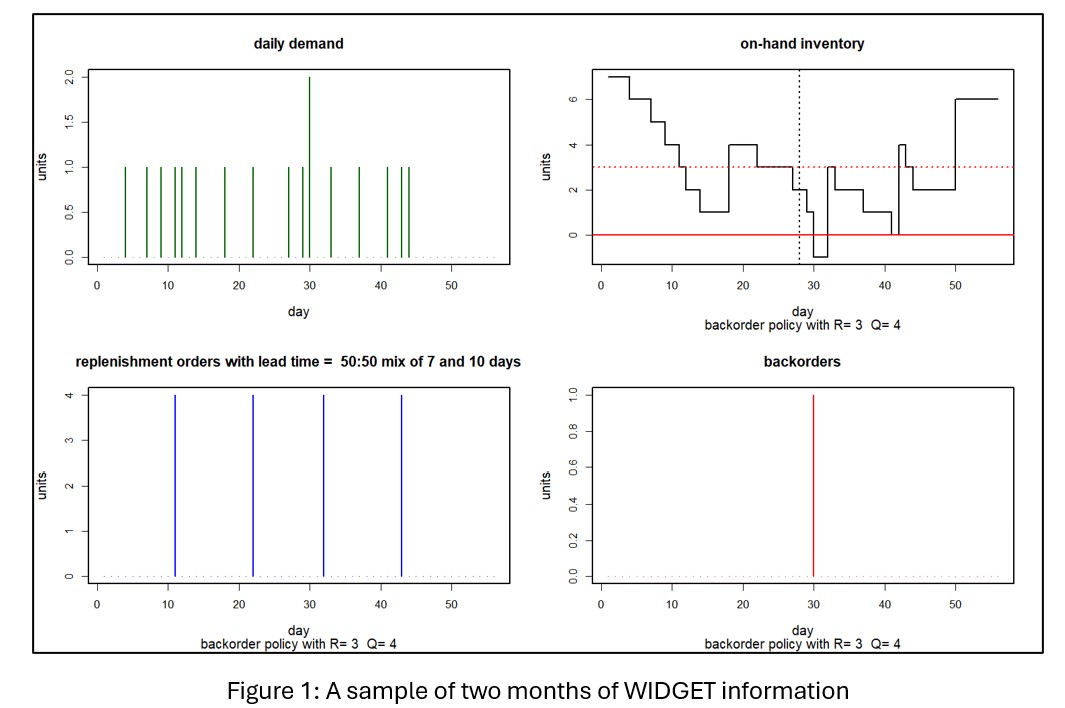

- Planificador de la demanda: La plataforma contiene una aplicación de pronóstico especialmente diseñada llamada Smart Demand Planner que utilizará para pronosticar la demanda de sus productos manufacturados (generalmente productos terminados). Genera pronósticos estadísticos, permite a los planificadores realizar ajustes y/o incorporar otros pronósticos (como pronósticos de ventas o de clientes) y realiza un seguimiento de la precisión. El resultado de esto es un pronóstico que ingresa a la entrada de pronóstico dentro de Epicor Kinetic, donde MRP lo recogerá. Posteriormente, MRP utilizará la demanda en el nivel del producto terminado y también eliminará los requisitos de material a través de la lista de materiales, de modo que la demanda también se reconozca en niveles más bajos.

- Optimización del inventario: Puede utilizar simultáneamente la optimización inteligente de inventario para establecer niveles mínimos/máximos/de seguridad tanto para cualquier producto terminado que fabrique para almacenar (si corresponde; algunos de nuestros clientes operan exclusivamente bajo pedido según la demanda firme), así como para materias primas. materiales. La clave aquí es que a nivel de materia prima, Smart aprovechará la demanda de uso del trabajo, los tiempos de entrega de los proveedores, etc., para optimizar estos parámetros y al mismo tiempo utilizará los pedidos/envíos de ventas como demanda en el nivel del producto terminado. Smart maneja estas múltiples entradas de demanda de manera elegante a través de la integración bidireccional con Epicor Kinetic.

Cuando se ejecuta MRP, compara la oferta y la demanda (que, una vez más, incluye la demanda de materia prima extraída del pronóstico del producto terminado) con los niveles mínimo/máximo/de seguridad que ha establecido para sugerir PO y sugerencias de trabajo.

Amplíe Epicor Kinetic con Smart IP&O

Smart IP&O está diseñado para ampliar su sistema Epicor Kinetic con muchas soluciones integradas de planificación de la demanda y optimización de inventario. Por ejemplo, puede generar pronósticos estadísticos automáticamente para una gran cantidad de artículos, permite ajustes de pronóstico intuitivos, realiza un seguimiento de la precisión del pronóstico y, en última instancia, le permite generar verdaderos pronósticos basados en consenso para anticipar mejor las necesidades de sus clientes.

Gracias a las jerarquías de productos altamente flexibles, Smart IP&O se adapta perfectamente a la previsión en el nivel de planificación de la lista de materiales, por lo que puede capturar patrones clave e incorporar conocimiento empresarial en los niveles más importantes. Además, puede analizar e implementar niveles óptimos de existencias de seguridad en cualquier nivel de su lista de materiales.

Aprovechar las capacidades de planificación de BOM de Epicor Kinetic junto con las funciones avanzadas de optimización de inventario y pronóstico de Smart IP&O garantiza que pueda satisfacer la demanda de manera eficiente y precisa, independientemente de la complejidad de las configuraciones de su producto. Esta sinergia no sólo mejora la precisión de los pronósticos, sino que también fortalece la eficiencia operativa general, ayudándole a mantenerse a la vanguardia en un mercado competitivo.