¿En qué se diferencia la planificación de inventario para mantenimiento, reparación y operaciones (MRO) en comparación con la planificación de inventario en entornos de fabricación y distribución? En resumen, es la naturaleza de los patrones de demanda combinada con la falta de conocimiento empresarial procesable.

Patrones de demanda

Los fabricantes y distribuidores tienden a centrarse en los mejores vendedores que generan la mayor parte de sus ingresos. Estos artículos suelen tener una demanda alta que es relativamente fácil de pronosticar con modelos tradicionales de series de tiempo que aprovechan tendencias y/o estacionales predecibles. Por el contrario, los planificadores de MRO casi siempre se ocupan de una demanda intermitente, que es más escasa, más aleatoria y más difícil de pronosticar. Además, las cantidades fundamentales de interés son diferentes. En última instancia, a los planificadores de MRO les importa más la pregunta “cuándo”: ¿Cuándo se romperá algo? Mientras que los demás se centran en la cuestión de “cuántas” unidades vendidas.

Conocimiento del negocio

Los planificadores de fabricación y distribución a menudo pueden contar con la recopilación de comentarios de los clientes y de ventas, que pueden combinarse con métodos estadísticos para mejorar la precisión de los pronósticos. Por otro lado, los rodamientos, engranajes, consumibles y piezas reparables rara vez están dispuestos a compartir sus opiniones. Con MRO, el conocimiento empresarial sobre qué piezas se necesitarán y cuándo simplemente no es confiable (excepto el mantenimiento planificado cuando se reemplazan piezas consumibles de mayor volumen). Por lo tanto, el éxito de la planificación de inventarios MRO llega sólo hasta donde los lleve la capacidad de sus modelos de probabilidad para predecir el uso futuro. Y como la demanda es tan intermitente, no pueden superar Go con los enfoques tradicionales.

Métodos para MRO

En la práctica, es común que las empresas de MRO y con uso intensivo de activos administren inventarios recurriendo a niveles mínimos y máximos estáticos basados en múltiplos subjetivos del uso promedio, complementados con anulaciones manuales ocasionales basadas en intuiciones. El proceso se convierte en una mala mezcla de estático y reactivo, con el resultado de que se pierde mucho tiempo y dinero en acelerarlo.

Existen métodos de planificación alternativos basados más en matemáticas y datos, aunque este estilo de planificación es menos común en MRO que en otros dominios. Hay dos enfoques principales para modelar averías de piezas y máquinas: modelos basados en la teoría de la confiabilidad y modelos de “mantenimiento basado en la condición” basados en monitoreo en tiempo real.

Modelos de confiabilidad

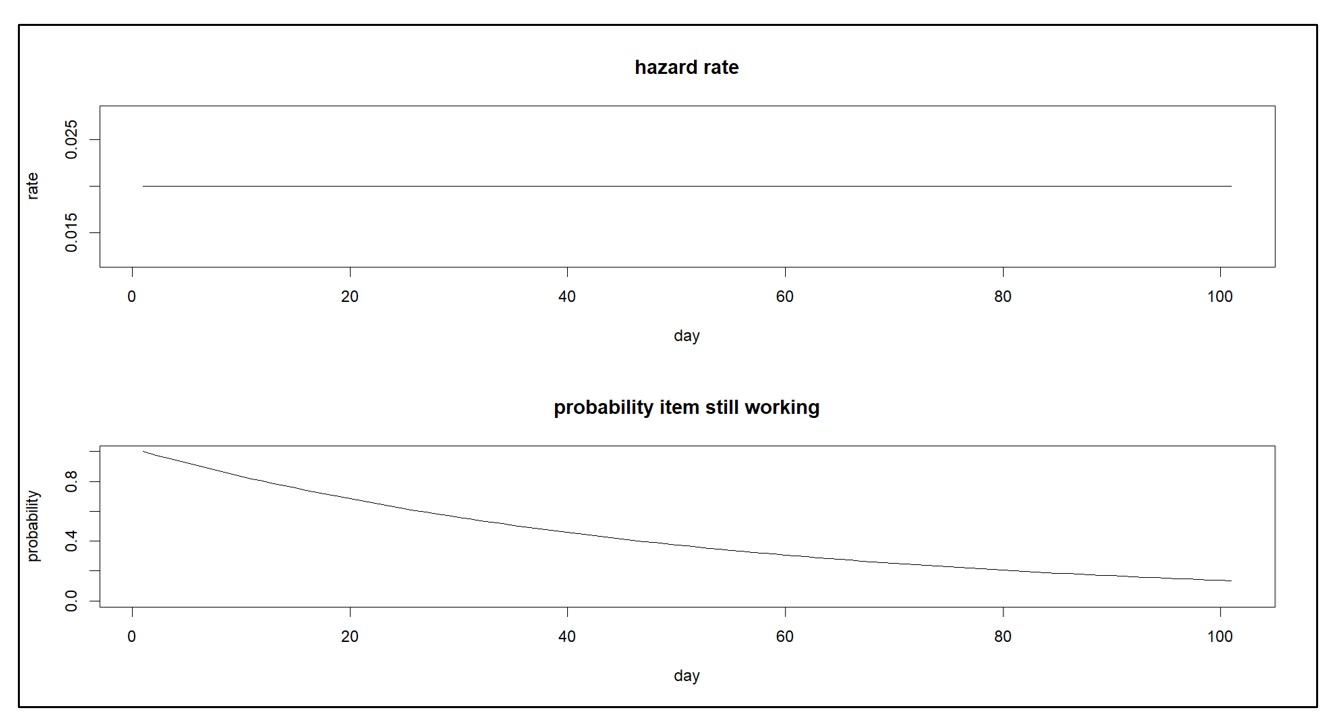

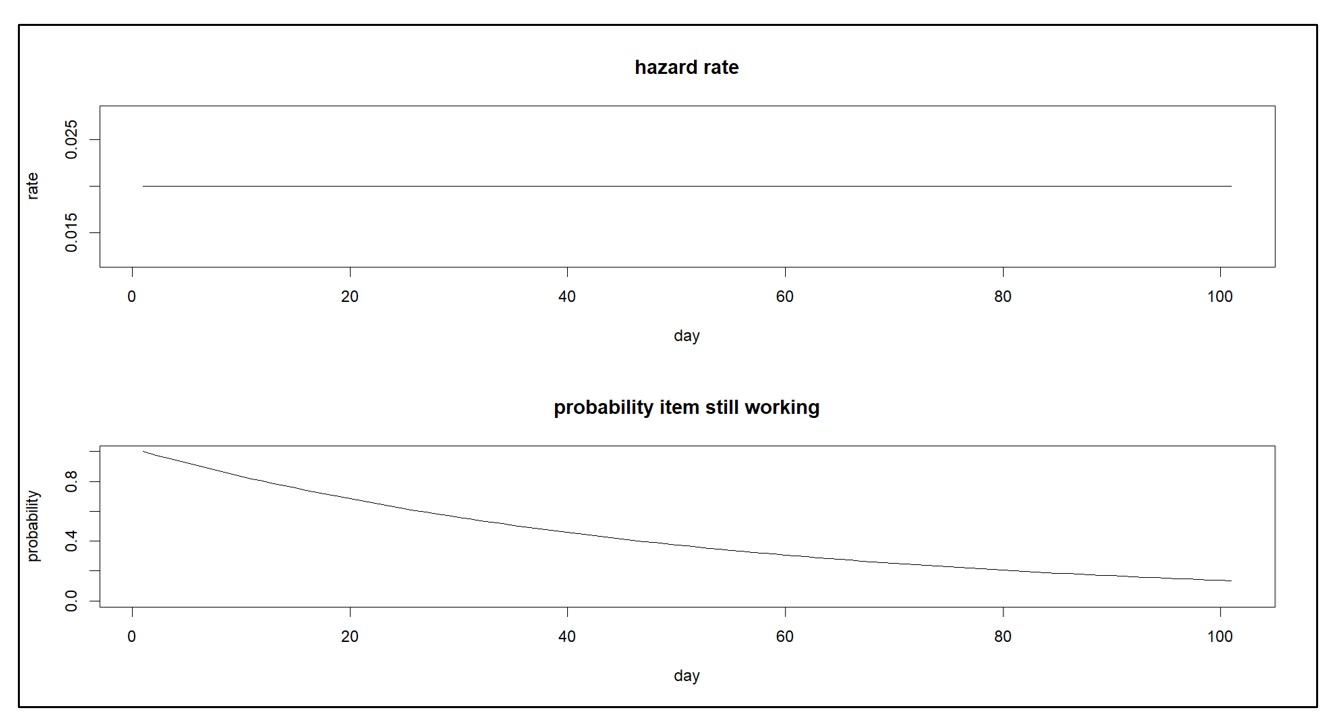

Los modelos de confiabilidad son los más simples de los dos y requieren menos datos. Suponen que todos los artículos del mismo tipo, digamos una determinada pieza de repuesto, son estadísticamente equivalentes. Su componente clave es una "función de riesgo", que describe el riesgo de fallo en el siguiente breve intervalo de tiempo. La función de riesgo se puede traducir en algo más adecuado para la toma de decisiones: la “función de supervivencia”, que es la probabilidad de que el artículo siga funcionando después de X cantidad de uso (donde X podría expresarse en días, meses, millas, usos, etc.). La Figura 1 muestra una función de riesgo constante y su correspondiente función de supervivencia.

Figura 1: Función de riesgo constante y su función de supervivencia

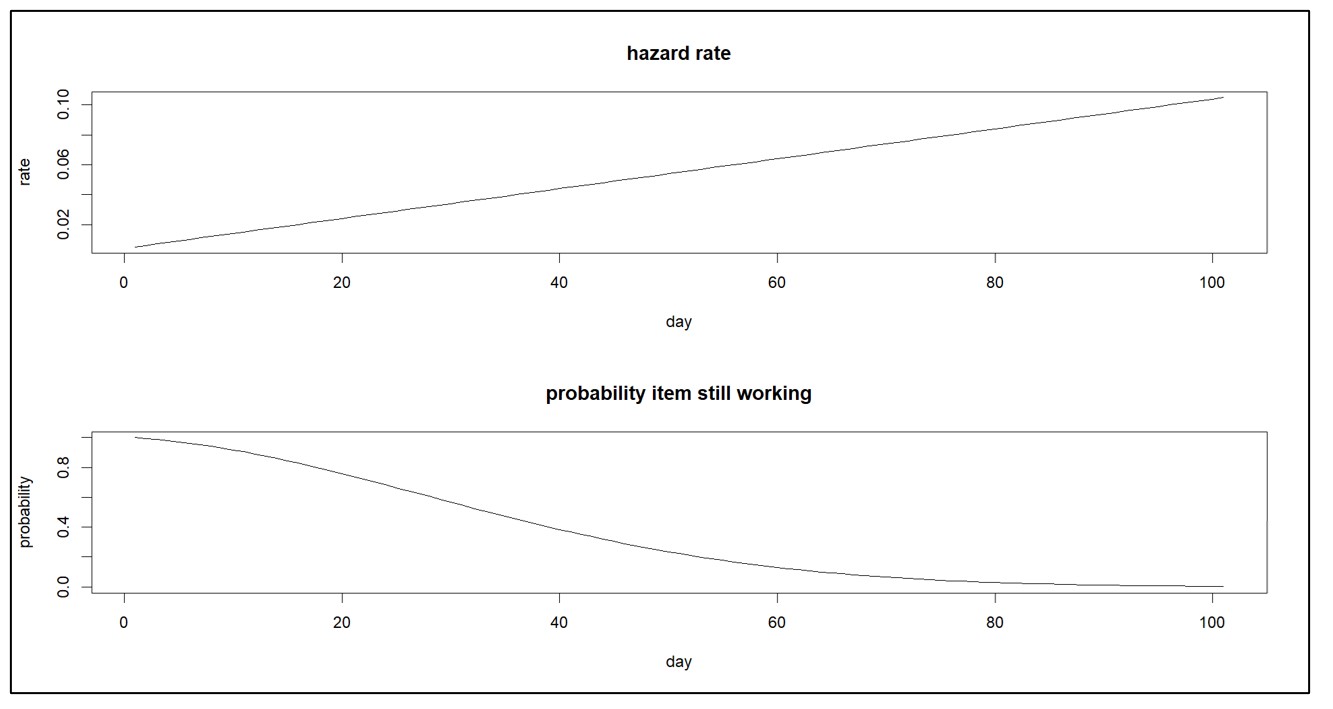

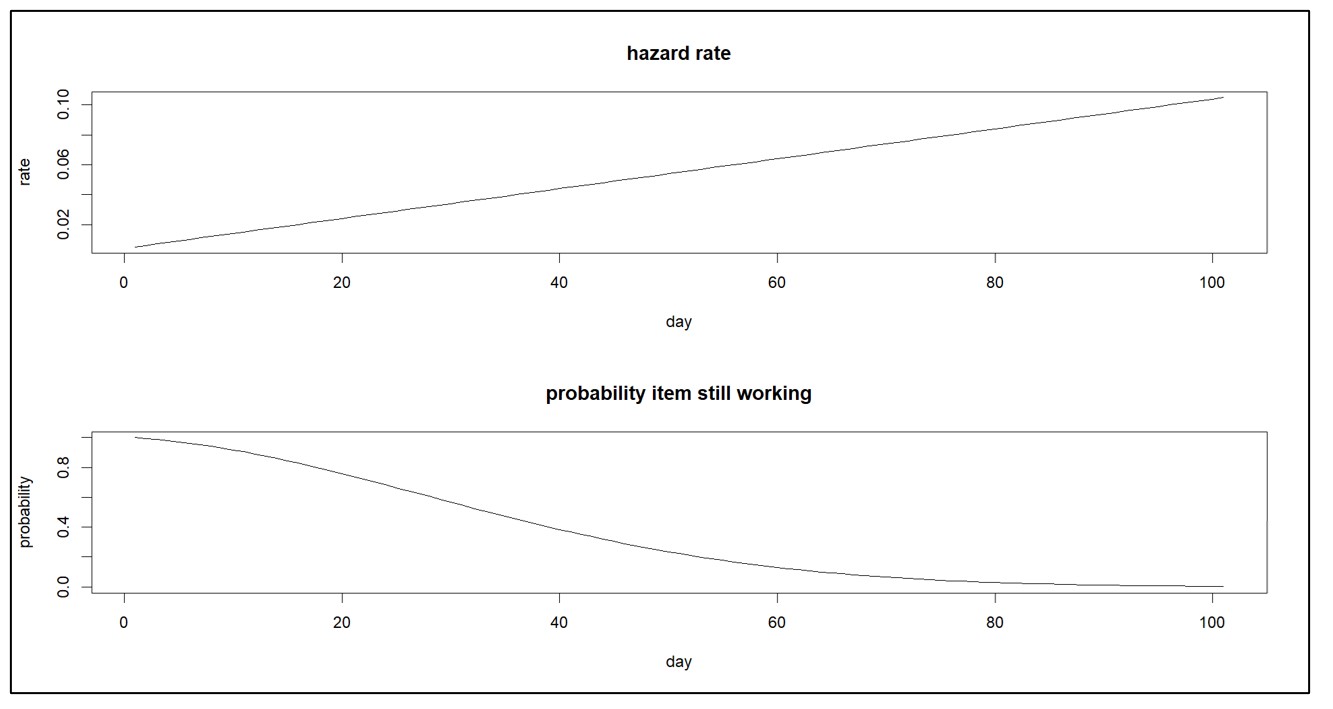

Una función de riesgo que no cambia implica que sólo los accidentes aleatorios provocarán una falla. Por el contrario, una función de riesgo que aumenta con el tiempo implica que el artículo se está desgastando. Y una función de riesgo decreciente implica que un elemento se está asentando. La Figura 2 muestra una función de riesgo creciente y su correspondiente función de supervivencia.

Figura 2: Función de riesgo creciente y su función de supervivencia

Los modelos de confiabilidad se utilizan a menudo para piezas económicas, como sujetadores mecánicos, cuyo reemplazo puede no ser ni difícil ni costoso (pero aún así puede ser esencial).

Mantenimiento bajo condiciones

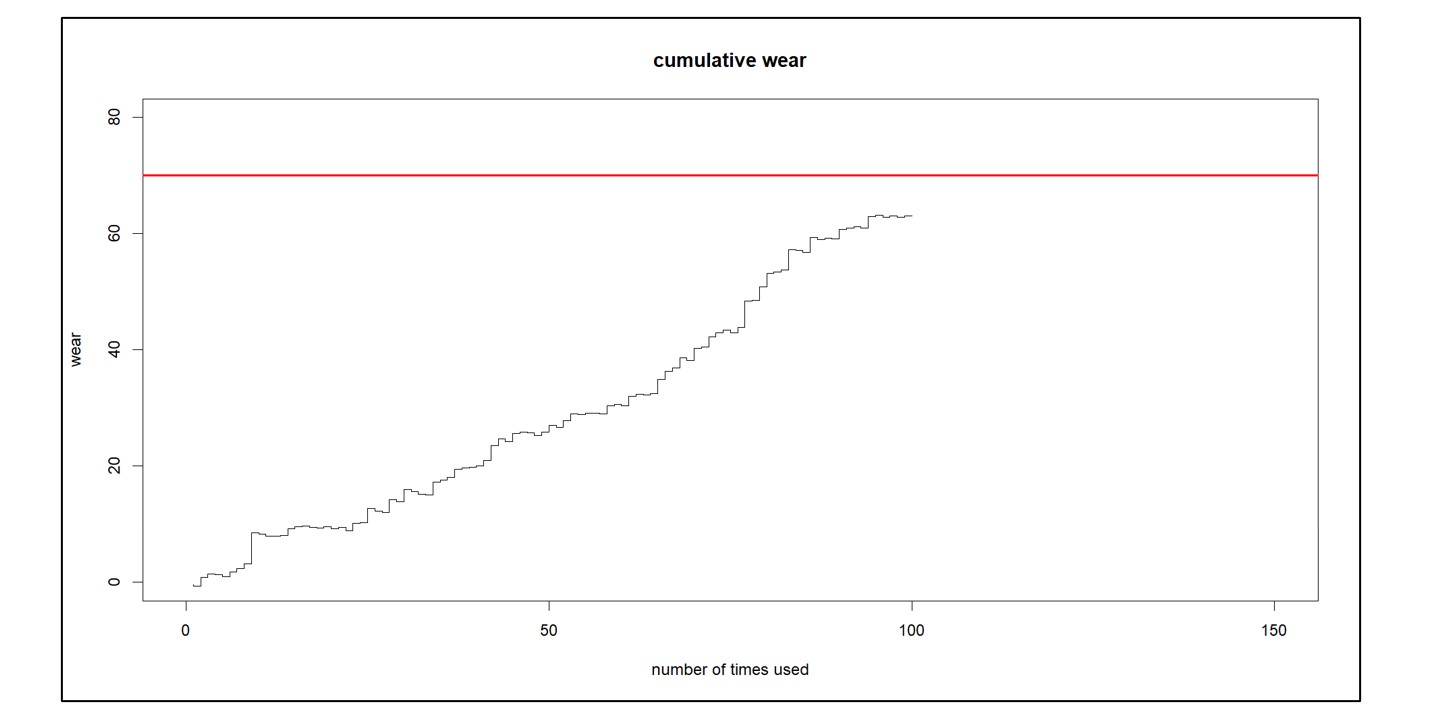

Los modelos basados en monitoreo en tiempo real se utilizan para respaldar el mantenimiento basado en la condición (CBM) de artículos costosos como los motores a reacción. Estos modelos utilizan datos de sensores integrados en los propios elementos. Estos datos suelen ser complejos y propietarios, al igual que los modelos de probabilidad respaldados por los datos. La ventaja del monitoreo en tiempo real es que se pueden ver los problemas que se avecinan, es decir, el deterioro se hace visible y los pronósticos pueden predecir cuándo el elemento alcanzará su línea roja y, por lo tanto, deberá retirarse del campo de juego. Esto permite un mantenimiento o reemplazo individualizado y proactivo del artículo.

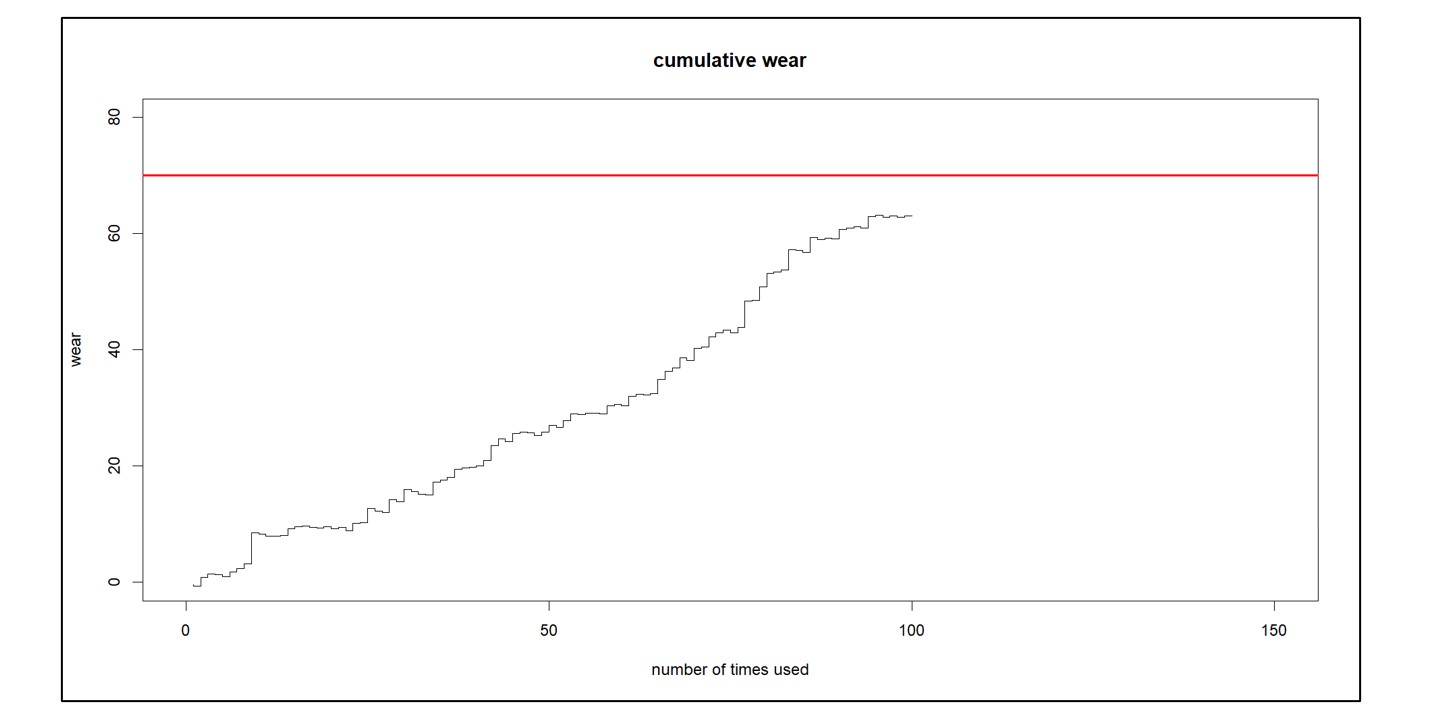

La Figura 3 ilustra el tipo de datos utilizados en CBM. Cada vez que se utiliza el sistema, se contribuye a su desgaste acumulativo. (Sin embargo, tenga en cuenta que a veces el uso puede mejorar el estado de la unidad, como cuando llueve ayuda a mantener fresca una pieza de maquinaria). Puede ver la tendencia general ascendente hacia una línea roja después de la cual la unidad requerirá mantenimiento. Puede extrapolar el desgaste acumulado para estimar cuándo llegará a la línea roja y planificar en consecuencia.

Figura 3: Ilustración del monitoreo en tiempo real para el mantenimiento basado en condiciones

Que yo sepa, nadie fabrica tales modelos de sus clientes de productos terminados para predecir cuándo y cuánto ordenarán su próximo pedido, tal vez porque los clientes se opondrían a usar monitores cerebrales todo el tiempo. Pero CBM, con su complejo monitoreo y modelado, está ganando popularidad para sistemas que no pueden fallar, como los motores a reacción. Mientras tanto, los modelos clásicos de confiabilidad todavía tienen mucho valor para gestionar grandes flotas de artículos más baratos pero aún esenciales.

El enfoque inteligente

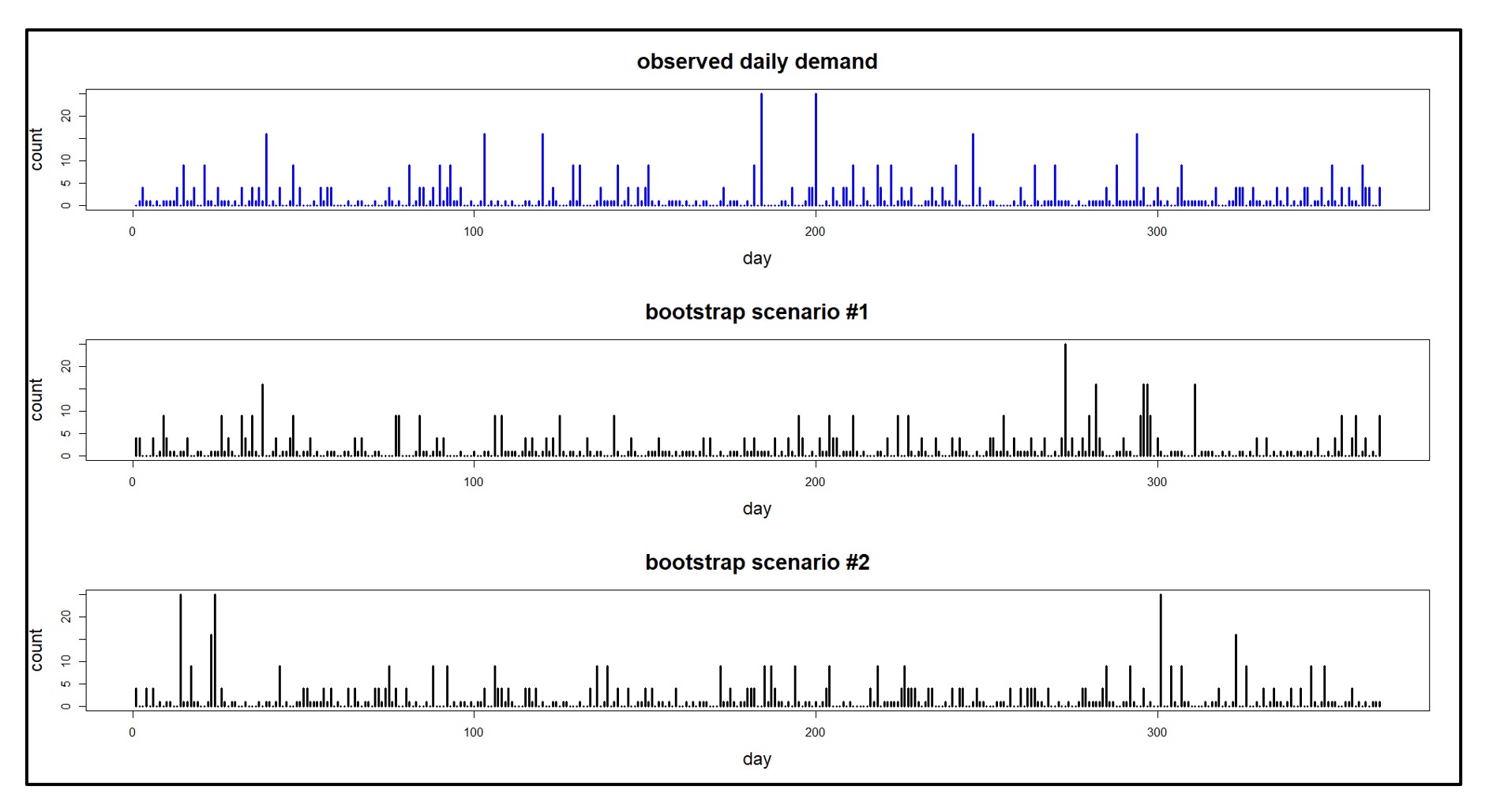

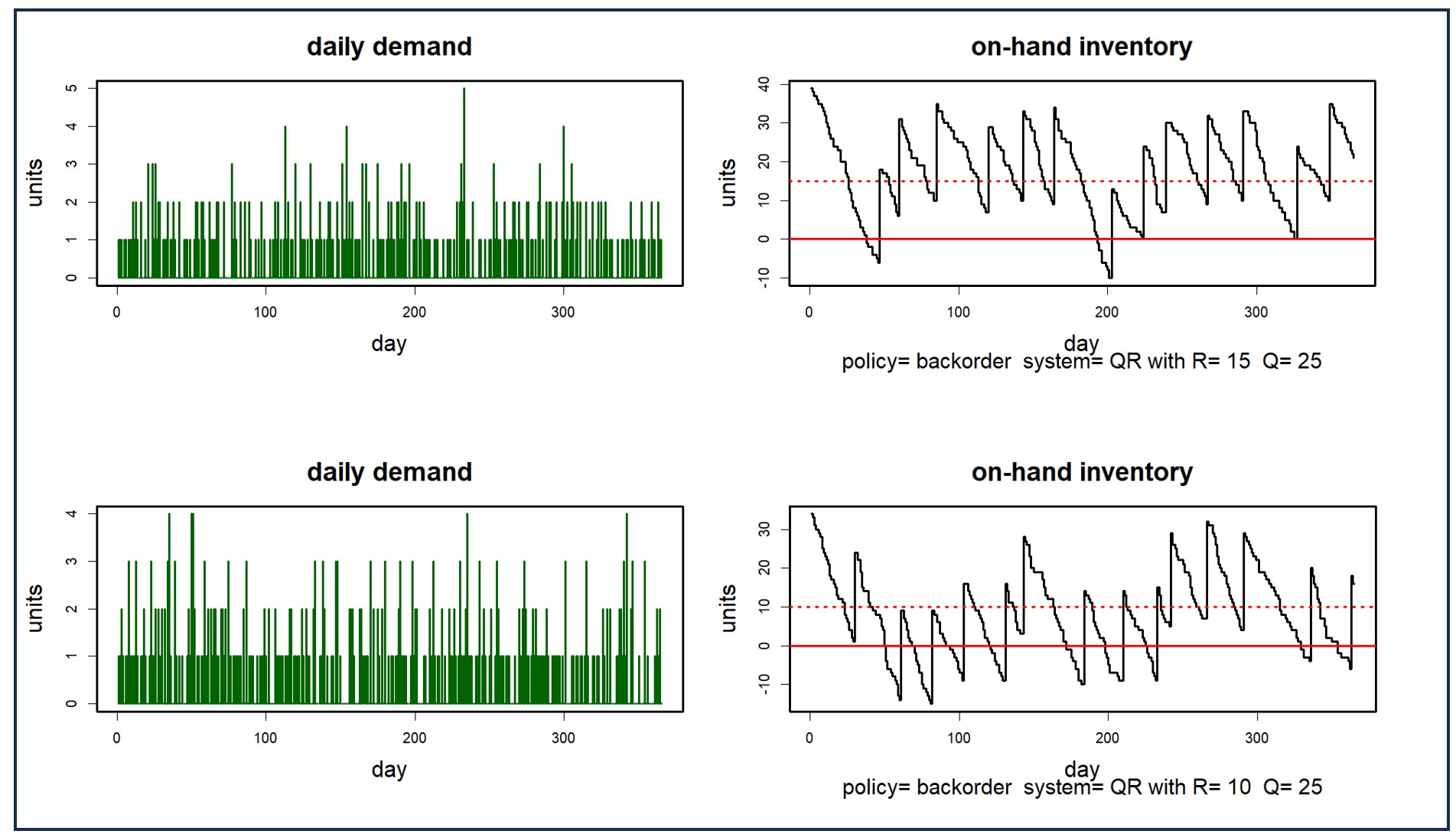

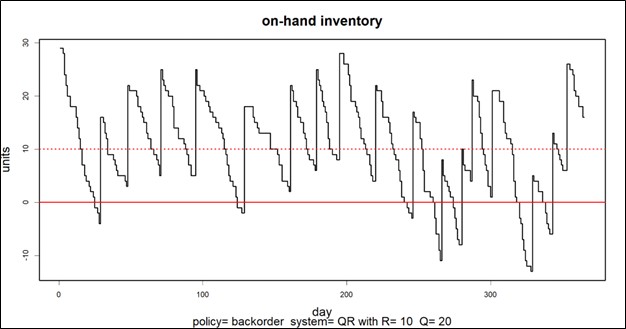

Los enfoques de confiabilidad y mantenimiento basados en condiciones anteriores requieren una carga excesiva de recopilación y limpieza de datos que muchas empresas de MRO no pueden manejar. Para esas empresas, Smart ofrece un enfoque que no requiere el desarrollo de modelos de confiabilidad. En cambio, explota los datos de uso de una manera diferente. Aprovecha los modelos basados en probabilidad tanto de uso como de tiempos de entrega de proveedores para simular miles de escenarios posibles para tiempos de entrega de reabastecimiento y demanda. El resultado es una distribución precisa de la demanda y los plazos de entrega para cada pieza consumible que se puede aprovechar para determinar los parámetros óptimos de almacenamiento. La Figura 4 muestra una simulación que comienza con un escenario de demanda de repuestos (gráfico superior) y luego produce un escenario de suministro disponible para opciones particulares de valores mínimos y máximos (línea inferior). Los indicadores clave de rendimiento (KPI) se pueden estimar promediando los resultados de muchas de estas simulaciones.

Figura 4: Un ejemplo de simulación de demanda de repuestos e inventario disponible

Puede leer sobre el enfoque de Smart para la previsión de repuestos aquí: https://smartcorp.com/wp-content/uploads/2019/10/Probabilistic-Forecasting-for-Intermittent-Demand.pdf