Apuesto a que sus equipos de mantenimiento y reparación estarían de acuerdo con incurrir en mayores riesgos de falta de existencias uno alguno piezas de repuesto si supieran que los ahorros de reducción de inventario se utilizarían para distribuir la inversión en inventario de manera más efectiva para otro repuestos y aumentar los niveles generales de servicio.

Duplicaré que su equipo de finanzas, a pesar de que siempre se enfrenta al desafío de reducir los costos, respaldaría un aumento saludable del inventario si pudiera ver claramente que los ingresos se benefician de un mayor tiempo de actividad, menos agilidades y mejoras en el nivel de servicio claramente superan los costos de inventario adicionales y riesgo

La curva de compensación de piezas de repuesto permitirá a los equipos de planificación de repuestos comunicar adecuadamente los riesgos y costos de cada decisión de inventario. Es una misión crítica para la planificación de piezas y la única forma de ajustar los parámetros de almacenamiento de forma proactiva y precisa para cada pieza. Sin él, los planificadores, para todos los efectos, están "planificando" con los ojos vendados porque no podrán comunicar las verdaderas compensaciones asociadas con las decisiones de almacenamiento.

Por ejemplo, si se recomienda un aumento propuesto a los niveles mínimos/máximos de un importante grupo de productos básicos de repuestos, ¿cómo sabe si el aumento es demasiado alto, demasiado bajo o correcto? ¿Cómo se puede afinar el cambio para miles de repuestos? No lo harás y no puedes. Su toma de decisiones de inventario se basará en decisiones reactivas, viscerales y generales que causan que los niveles de servicio se resientan y los costos de inventario se disparen.

Entonces, ¿qué es exactamente una curva de compensación de repuestos?

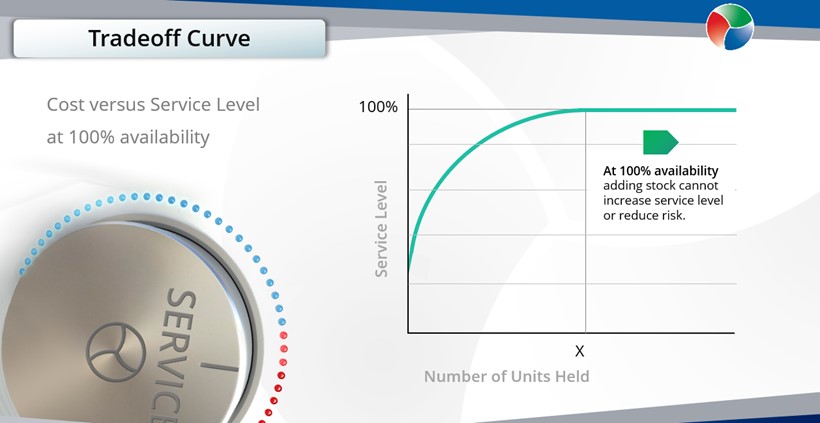

Es una predicción numérica basada en hechos que detalla cómo los cambios en los niveles de existencias influirán en el valor del inventario, los costos de mantenimiento y los niveles de servicio. Por cada cambio de unidad en el nivel de inventario hay un costo y un beneficio. La curva de compensación de repuestos identifica estos costos y beneficios a través de diferentes niveles de existencias. Permite a los planificadores descubrir el nivel de existencias que mejor equilibra los costes y los beneficios de cada artículo individual.

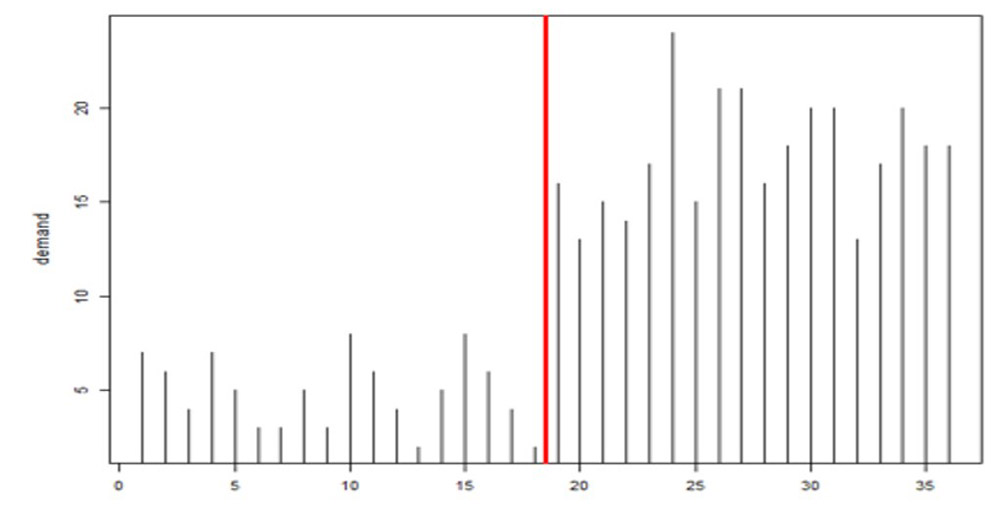

Aquí hay dos ejemplos simplificados. En la Figura 1, la curva de compensación de repuestos muestra cómo cambia el nivel de servicio (probabilidad de no agotarse) según el nivel de pedido. Cuanto mayor sea el nivel de reorden, menor será el riesgo de falta de existencias. Es fundamental saber cuánto servicio está ganando dada la inversión en inventario. Aquí puede justificar que un aumento de inventario de un punto de pedido de 35 a 45 bien vale la pena la inversión de 10 unidades adicionales de stock porque los niveles de servicio saltan de poco menos de 70% a 90%, lo que reduce el riesgo de falta de existencias para la pieza de repuesto de 30% a 10%!

Figura 1: Costo versus nivel de servicio

Figura 2: Nivel de servicio frente al tamaño del inventario

En este ejemplo (Figura 2), la curva de compensación expone un problema común con el inventario de repuestos. A menudo, los niveles de existencias son tan altos que generan rendimientos negativos. Después de una cierta cantidad de existencias, cada unidad adicional de existencias no compra más beneficios en forma de un mayor nivel de servicio. Las disminuciones de inventario pueden justificarse cuando está claro que el nivel de existencias ha superado con creces el punto de rendimientos decrecientes. Una curva de compensación precisa expondrá el punto en el que ya no es ventajoso agregar stock.

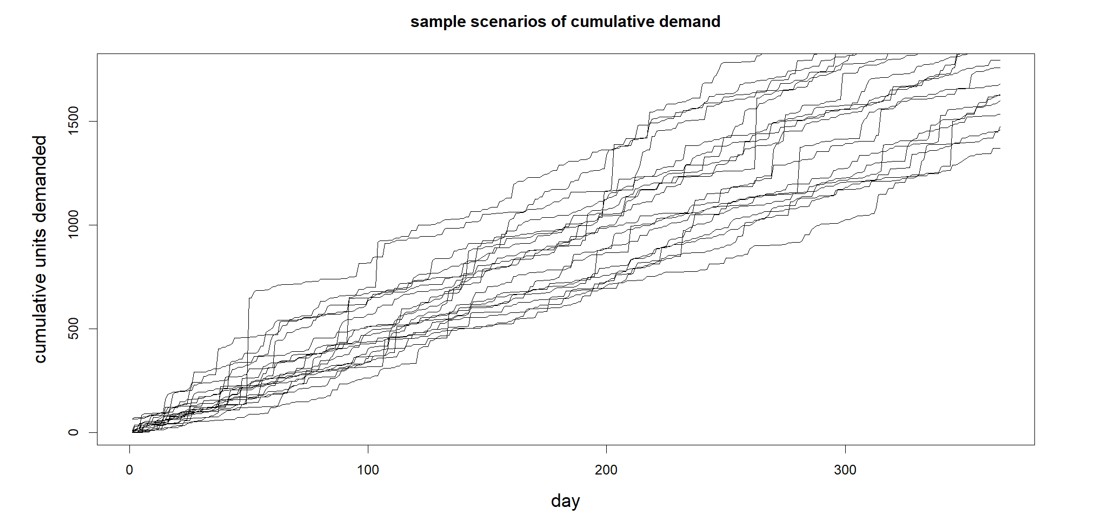

Mediante el aprovechamiento #pronóstico probabilístico para impulsar la planificación de piezas, puede comunicar estas compensaciones con precisión, hacerlo a escala en cientos de miles de piezas, evitar malas decisiones de inventario y equilibrar los niveles de servicio y los costos. En Smart Software, nos especializamos en ayudar a los planificadores de repuestos, directores de administración de materiales y ejecutivos financieros que administran MRO, repuestos y repuestos para comprender y explotar estas relaciones.

Soluciones de software para la planificación de repuestos

El software de previsión de piezas de servicio de Smart IP&O utiliza un método empírico único de pronóstico probabilístico , que está diseñado para la demanda intermitente. Para piezas de repuesto consumibles, nuestro método patentado y ganador del premio APICS genera rápidamente decenas de miles de escenarios de demanda sin depender de las suposiciones sobre la naturaleza de las distribuciones de demanda implícitas en los métodos de pronóstico tradicionales. El resultado son estimaciones muy precisas del stock de seguridad, los puntos de pedido y los niveles de servicio, lo que conduce a niveles de servicio más altos y costos de inventario más bajos. Para repuestos reparables el Módulo de Reparación y Devolución de Smart simula con precisión los procesos de avería y reparación de piezas. Predice el tiempo de inactividad, los niveles de servicio y los costos de inventario asociados con el grupo de repuestos rotativo actual. Los planificadores sabrán cuántos repuestos almacenar para lograr los requisitos de nivel de servicio a corto y largo plazo y, en entornos operativos, si deben esperar a que se completen las reparaciones y se vuelvan a poner en servicio o comprar repuestos de servicio adicionales de los proveedores, evitando compras innecesarias y tiempo de inactividad del equipo.

Comuníquese con nosotros para obtener más información sobre cómo esta funcionalidad ha ayudado a nuestros clientes en los sectores de MRO, eléctricas, servicios públicos, minería y transporte público a optimizar su inventario. También puede descargar el documento informativo aquí.

Lo que necesita saber sobre la previsión y la planificación de piezas de servicio

Este documento describe la metodología patentada de Smart Software para pronosticar la demanda, las existencias de seguridad y los puntos de pedido de artículos tales como repuestos y componentes con demanda intermitente, y brinda varios ejemplos de clientes de éxito.