Optimización en la gestión de piezas en BC Transit

Introducción

La declaración de visión de BC Transit es ser Su mejor solución de transporte. BC Transit logra esto mediante el transporte de 57 millones de viajes anuales de pasajeros en más de 130 comunidades en la Columbia Británica. El tránsito se está convirtiendo en una parte clave de la solución para muchos de los desafíos complejos que enfrentan las comunidades en toda la provincia, como el cambio climático, la asequibilidad y la congestión, y como resultado, el servicio de tránsito se está expandiendo rápidamente (crecimiento del 9 por ciento en los últimos cinco años). ). La prestación de este servicio de manera segura y oportuna es primordial. La flota de 1185 autobuses de BC Transit requiere un mantenimiento regular y reparaciones rápidas para garantizar que sean lo más efectivos y eficientes posible. Tener la pieza correcta en el lugar correcto en el momento correcto es esencial. Eric Nelson, Director de Servicios de Suministro, habló sobre los desafíos de cumplir con esta responsabilidad y cómo el uso de la tecnología Smart Software está ayudando a que BC Transit sea la mejor solución de transporte.

El reto:

BC Transit se preparaba para centralizar las operaciones de almacén en torno a un nuevo centro de distribución central, al igual que la organización se preparaba para actualizar a una nueva versión de su sistema de planificación de recursos empresariales (ERP) de JD Edwards. Necesitaban determinar los niveles correctos de existencias para prestar servicio a toda la red de BC Transit con 35 sucursales activas en un cronograma agresivo. En cuestión de semanas, comenzaría la transición a su nuevo ERP y se prohibirían las actualizaciones del sistema mayorista.

Esto no fue un asunto menor ya que BC Transit administra 30,000 skus discretos. El espacio en el nuevo Centro de Distribución Provincial consolidado sería muy escaso, y la planificación de piezas era un proceso cualitativo altamente manual. Los puntos de pedido se establecían manualmente, con base en las solicitudes semanales y el conocimiento y juicio de los compradores. El paso al nuevo modelo CDC requeriría establecer puntos de pedido óptimos para todas las piezas almacenadas. El proceso existente no sería capaz de hacer esto, simplemente había demasiadas partes.

El desafío se vio agravado por la naturaleza altamente intermitente de la demanda de repuestos de BC Transit. En lugar de seguir un patrón rutinario y fácilmente predecible, las piezas de servicio a menudo experimentan una demanda muy esporádica y aparentemente aleatoria. Los métodos cualitativos y la intuición no garantizarían el nivel de servicio 95% que requiere BC Transit. La organización necesitaba una mejor solución.

La solución:

La solución:

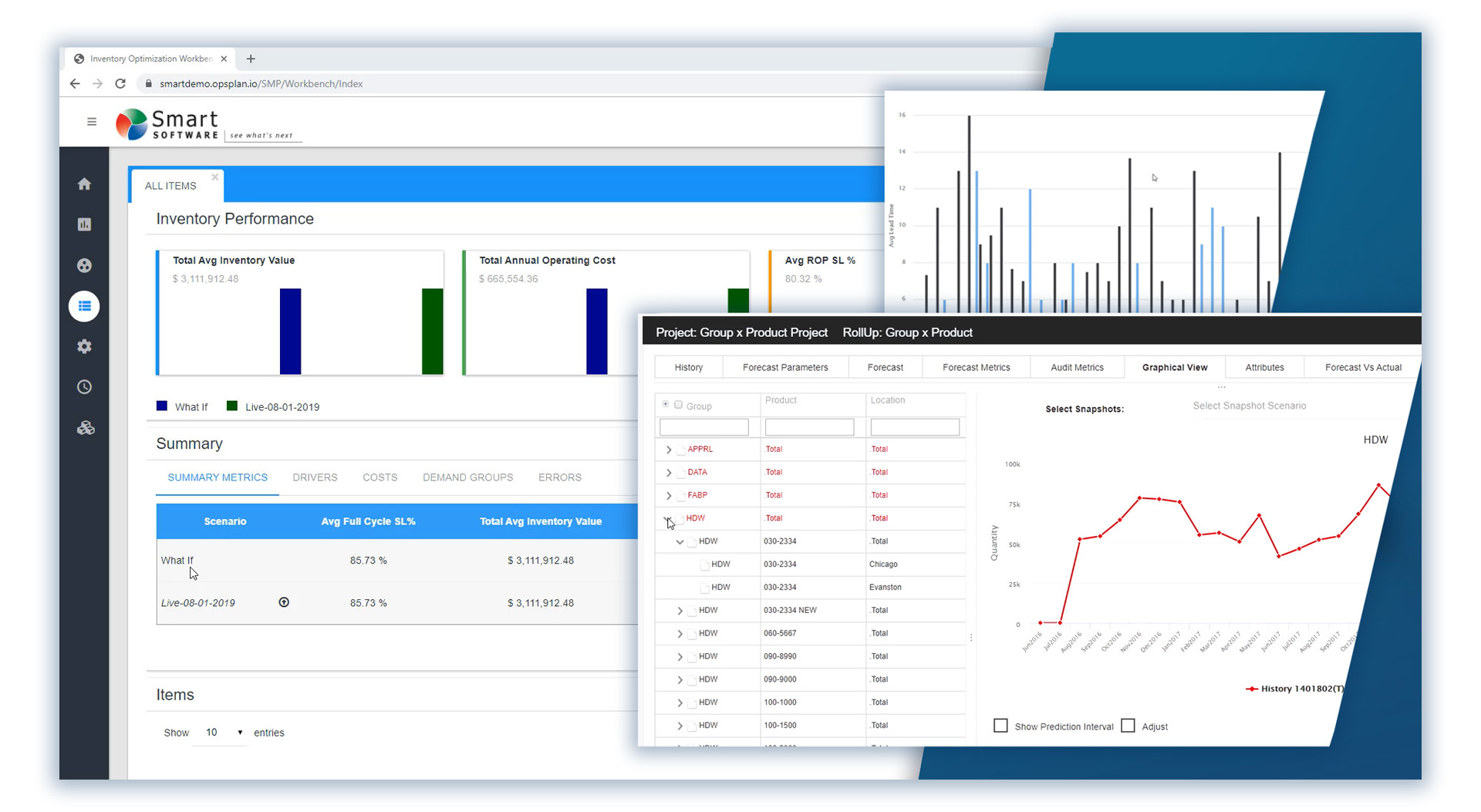

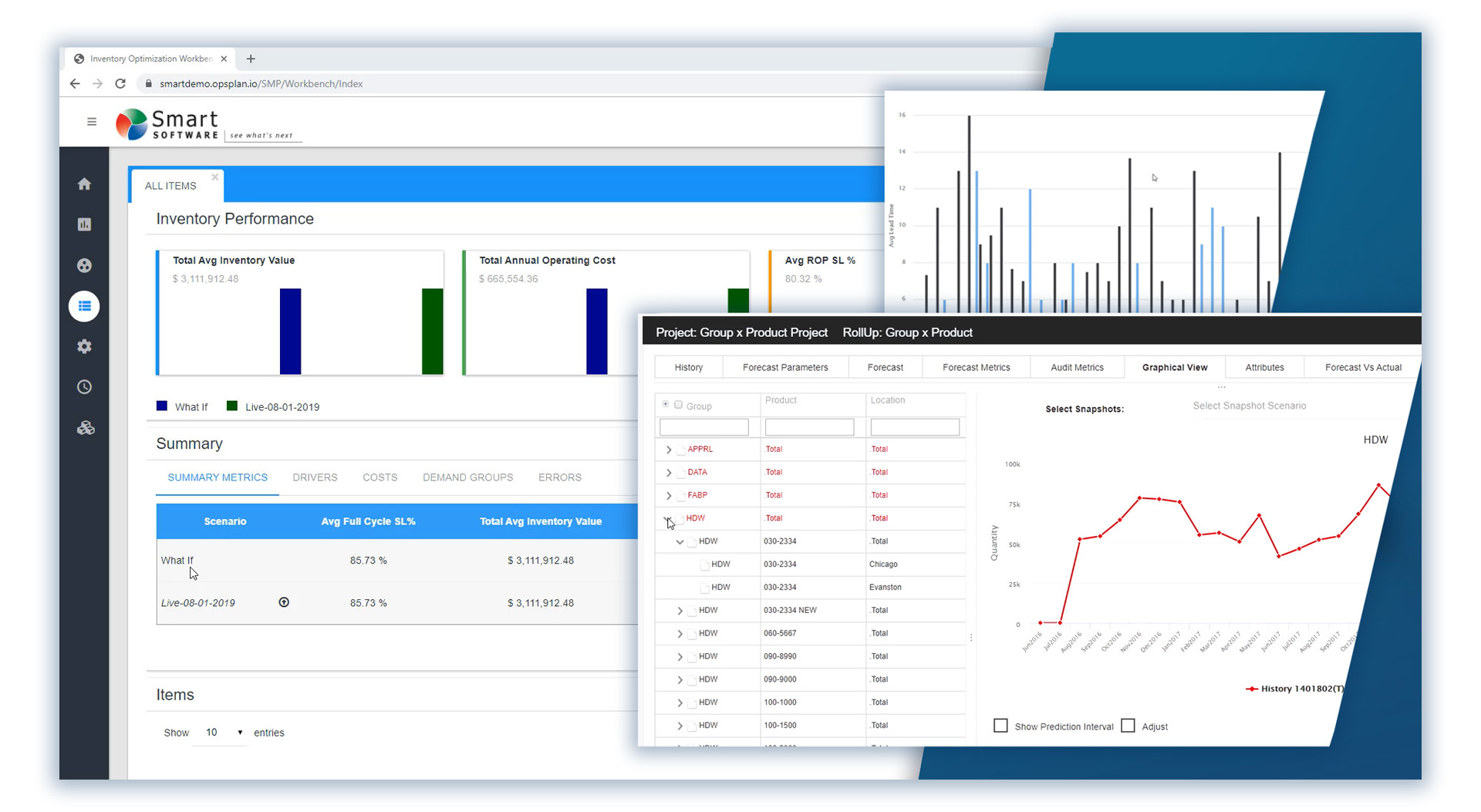

BC Transit recurrió a Smart Software. Nelson conocía el trabajo de Smart con otros sistemas de tránsito y se sintió atraído por Smart Inventory Planning & Optimization por varias razones:

- Metodología de planificación basada en el nivel de servicio con modelado probabilístico, que permite el desarrollo de escenarios hipotéticos. y compensaciones de costo versus rendimiento;

- Capacidad comprobada para planificar la demanda intermitente, demostrada en múltiples clientes de tránsito;

- Conjunto de aplicaciones web basadas en la nube, que brindan acceso desde cualquier lugar y eliminan la necesidad de una infraestructura de TI; y

- Integración y análisis de datos automatizados, que proporcionan el flujo continuo de datos y el retorno de controladores mínimos/máximos óptimos a JD Edwards para impulsar la reposición.

Smart y BC Transit trabajaron en un proceso de implementación acelerado para poner en funcionamiento su sistema inicial en dos meses. BC Transit pudo establecer políticas de almacenamiento para poner en funcionamiento el nuevo almacén y el sistema de distribución central. Una vez que se establecieron las políticas iniciales, utilizaron el primer año de operaciones para monitorear y refinar los puntos de pedido.

“El gran cambio”, dice Nelson, “fue pasar del establecimiento manual y cualitativo de los puntos de pedido a un sistema altamente automatizado de configuración de valores mínimos y máximos para todas las piezas activas”.

El año 1 se centró en lograr que el proceso funcionara y relacionar las nuevas capacidades con las operaciones generales de la cadena de suministro. La experiencia estableció confianza en el sistema. Su proceso de planificación mejorado ahora trata los artículos nuevos manualmente hasta que experimentan tres incidentes de demanda. En ese momento, las piezas solicitadas pasan a la planificación de la producción y se incluyen en el proceso automatizado mensual de rutina. Los planes ahora están en marcha para llevar la planificación Mín./Máx. a los 28 sistemas de transporte regionales y las 35 ubicaciones de almacenamiento.

Resultados:

“No podríamos haber consolidado la distribución central en una sola instalación sin Smart”, dice Nelson. “Durante la transición, descubrimos la necesidad de 3000 SKU adicionales. Simplemente no habría habido espacio. Es difícil ponerle un valor monetario a esto”.

Con Smart IP&O, BC Transit pudo internalizar el impacto de centralizar todos los envíos externos. Pudieron consolidar la demanda de todos los sistemas de tránsito regionales y prever los niveles de almacenamiento requeridos. Nelson agregó, “no vimos ningún instancia de pronósticos incorrectos. Y pudimos establecer políticas de manera efectiva para piezas con una demanda excepcionalmente escasa”.

BC Transit valora su capacidad recién descubierta para pronosticar el impacto financiero de las decisiones de almacenamiento. Son capaces de equilibrar la capacidad frente a la criticidad y el costo del inventario. Han podido reducir la cantidad de pedidos, determinar las cantidades óptimas de pedidos y lidiar con la variabilidad del tiempo de entrega, especialmente los tiempos de entrega prolongados. “Smart IP&O nos ha permitido utilizar el nivel de servicio como un KPI impulsor, esencialmente arriesgar ajustando nuestro inventario para abordar la criticidad de no agotarse y lidiar con los espinosos desafíos de la demanda estacional e intermitente. Nos está ayudando a mantener nuestros autobuses en la carretera, para que podamos ser la mejor solución de transporte para nuestros socios en la Columbia Británica”.

Planificación del inventario en Rose Brand

Introducción

marca rosa es el proveedor más grande de América del Norte de telas teatrales, fabricaciones y suministros de producción para las industrias del entretenimiento, eventos y exhibiciones. Si has estado en una obra de teatro o musical, probablemente hayas visto sus productos. La disponibilidad del producto es crucial para el éxito de la empresa, y la empresa se esfuerza por lograr el envío el mismo día desde sus centros de distribución de la costa este y oeste. Esta es una tarea difícil cuando se ofrecen miles de artículos discretos. Doug Harvey, director de operaciones, se sentó con nosotros para explicarnos cómo cumple Rose Brand y cómo ayuda Smart Software.

El reto:

El reto:

“Tener el producto en stock lo es todo”, explica Harvey. “Los clientes de Rose Brand saben lo que quieren y por lo general lo quieren ahora. Si un artículo solicitado no está en stock, es muy probable que Rose Brand pierda ese pedido y varios más, y es posible que el cliente no regrese”. La gama de productos es amplia y compleja: más de 10 000 skus, muchos ofrecidos en 5, 10 e incluso 30 colores. Y se ha vuelto más complejo. La empresa adquirió recientemente un fabricante de rieles para cortinas y motores. Muchas más piezas.

El crecimiento acelerado puso a prueba un proceso de adquisición que dependía en gran medida del conocimiento del dominio y la intuición de los compradores. Muchos de sus artículos almacenados experimentan una demanda muy esporádica e intermitente que el personal no estaba preparado para planificar. La determinación de cuándo hacer un pedido se basó en modelos rudimentarios de hojas de cálculo que requerían un amplio ajuste manual, tanto que la mayoría de los artículos, en particular los miles de artículos de lento movimiento, no se planificaron activamente. La falta de un proceso de planificación metódica, combinada con la criticidad de que no se agotaran, resultó en exceso de existencias, falta de existencias y espacio limitado en el almacén.

La solución:

Rose Brand seleccionó el software de planificación de inventario y demanda de Smart Software como base para un proceso de planificación metódico. Esto les permitió implementar con eficacia la planificación de inventario mínimo/máximo, estableciendo valores mínimos disponibles y cantidades de pedido óptimos. Dos capacidades en particular marcaron una gran diferencia. En primer lugar, la capacidad de llevar a cabo una planificación basada en el nivel de servicio hizo posible ajustar el riesgo al inventario. No se puede permitir que algunos artículos críticos se agoten, por lo que se ejecutan a niveles de servicio muy altos. Un riesgo 1% de desabastecimiento podría ser aceptable. Otros que son menos críticos pueden tolerar niveles de servicio más bajos. Este ajuste de riesgo del inventario y el logro de los niveles de servicio requeridos, reduce el inventario y mejora los niveles de servicio.

En segundo lugar, el software incluía la metodología exclusiva de Smart para planificar la demanda intermitente. Este método, inventado y patentado por Smart, modela probabilísticamente la demanda de tiempo de entrega y establece el mínimo requerido o punto de reorden correspondiente al nivel de servicio deseado. Los artículos con este tipo de perfil de demanda ahora se pueden planificar de manera efectiva. Mucho mejor que los ajustes instintivos o descabellados a los desabastecimientos aleatorios.

Además de proporcionar impulsores de políticas de inventario efectivos, SmartForecasts permitió al personal considerar y modelar escenarios hipotéticos. Por ejemplo, Rose Brand compra 1,5 contenedores de un proveedor cada 4 semanas. Si su proveedor pudiera entregar en 3 semanas, ¿cuánto inventario y espacio de almacenamiento se ahorraría? Medio recipiente. Mucho.

Resultados:

Rose Brand redujo el inventario al principio y, a medida que su negocio crecía, manejó un crecimiento lento del inventario a medida que las ventas aumentaron 50%. Un factor crucial en ese crecimiento ha sido la capacidad de la empresa para responder a la creciente insistencia de los clientes en la disponibilidad inmediata. SmartForecasts ha permitido a la empresa planificar de forma eficaz todos sus miles de productos almacenados y ha proporcionado el marco de planificación para la creciente infraestructura de la empresa. Esto incluyó la adición de su almacén en la costa oeste y la inclusión de una división recién adquirida en 2018.

"Rose Brand ha experimentado un gran cambio y crecimiento desde su fundación en 1921", dice Harvey. “Smart Software ha traído capacidades que nos ayudan a satisfacer la demanda y las expectativas aceleradas, y esperamos empujar este sobre juntos en los próximos años”.

Atrapado en una tormenta perfecta, SmartForecasts ayuda a Rev-A-Shelf a capear la crisis

El Blog de Smart

Las mejores prácticas en la planificación de la demanda, y la optimización del inventario

¿Su cadena de suministro extendida sufre de una extrema variabilidad estacional? ¿Esta situación desafía su capacidad para cumplir con los compromisos de nivel de servicio con sus clientes? He lidiado con esto en Rev-A-Shelf, abordando condiciones inusuales creadas por el Año Nuevo chino y otros eventos globales, y me gustaría compartir la experiencia y algunas cosas que aprendí en el camino.

Primero, déjame explicarte nuestra situación. Importamos 60% de las piezas que usamos para construir nuestros accesorios de cocina y baño de China y Europa. La mayor parte del año pudimos planificar nuestras necesidades de inventario utilizando un enfoque mínimo/máximo basado en una hoja de cálculo. Pero no durante el Año Nuevo chino, que impulsa la mayor migración anual de población del planeta. El Año Nuevo chino paraliza la producción hasta por dos meses, lo que crea un riesgo de suministro significativo a medida que nos esforzamos por cumplir con nuestro compromiso de cumplimiento de pedidos de tres días.

Resolvimos nuestro problema, introduciendo estadística previsión de la demanda con la flexibilidad de extender los plazos de entrega cuando sea necesario, la capacidad de establecer de manera confiable inventarios de seguridad que alcancen nuestros niveles de servicio requeridos y un sistema de informes continuos que permite que todos sepan exactamente cuál es nuestra posición. Sin embargo, el éxito requería mucho más que una nueva pieza de software. Necesitábamos cambiar la forma en que vemos la demanda futura, el riesgo de suministro y el stock de seguridad. Aquí hay algunas cosas clave que hicimos que marcaron la diferencia.

Educación y aceptación de las partes interesadas

Independientemente del proyecto, siempre es mejor contar con la participación de todos los interesados. Sabíamos que teníamos que hacer algo para resolver nuestro problema, pero seguramente encontraríamos resistencia. Los altos directivos, por ejemplo, habían desarrollado una saludable desconfianza hacia el software y se preguntaban si el software de previsión de la demanda podría ayudar. Nuestros compradores habían desarrollado sus propias perspectivas y métodos de adquisición y se sentían personalmente en riesgo cuando considerábamos nuevos enfoques.

Las personas se acercaron a medida que desarrollaron una comprensión común del problema y cómo lo abordaríamos. La educación fue una gran parte de la solución. Explicamos cómo funciona la previsión y los factores clave que todos debemos entender: cómo analizar tendencias, cómo usar escenarios hipotéticos, el impacto de los plazos de entrega cambiantes, cómo relacionar los niveles de servicio con el riesgo de suministro y el stock de seguridad e indicadores clave de rendimiento como el inventario vueltas Pasando por este proceso juntos, todos nos convertimos en partes interesadas en la solución.

Utilice el software adecuado

Cuando tiene muchos números de pieza y cualquier tipo de variabilidad de oferta o demanda, simplemente no puede pronosticar de manera efectiva con una hoja de cálculo. Con nuestro sistema de pronóstico mínimo/máximo, estábamos planeando en un promedio y no estaba funcionando. El uso promedio tiene fallas inherentes para fines de planificación: ¡siempre está mirando hacia atrás!

Necesita un software que mire hacia el futuro, reconozca los patrones estacionales y le permita determinar la cantidad de existencias que necesitará para cumplir con los niveles de servicio requeridos en diferentes plazos de entrega.

Afinar procesos

Cuando las viejas formas no funcionan, debe estar abierto a ajustar sus suposiciones. Piense menos en dónde ha estado y más en dónde quiere estar. Eche un vistazo a sus plazos de entrega y planifique el nivel de servicio deseado. La historia del año pasado puede no ser el mejor predictor de la demanda de este año. El mismo horizonte de pronóstico puede no ser apropiado para todos los productos o para cierta época del año.

Haga que el pronóstico sea accionable

No es suficiente producir un pronóstico preciso y niveles estimados de existencias de inventario. Tienes que desarrollar una forma de hacer que la información sea procesable para aquellos encargados de usarla. Desarrollamos un conjunto de informes que permitieron a los compradores aprovechar una mejor información sobre pronósticos y existencias de seguridad. Ahora, al final de cada mes, generamos un informe de pronóstico que proporciona una imagen clara del inventario actual, el stock de seguridad, el uso anterior, el uso previsto, las entregas entrantes (PO) y las cantidades de pedido recomendadas.

Validar resultados

Puede, y nosotros lo hicimos, probar nuestros nuevos métodos contra nuestro propio historial de demanda. Aún así, un extraño autoritario puede facilitar la aceptación. Encargamos un estudio a un profesor de la Facultad de Negocios de la Universidad de Louisville, quien le encomendó la tarea a uno de sus estudiantes de posgrado. A través de ellos pudimos reforzar lo que vimos que sucedía a partir de nuestros resultados y sentirnos cómodos de que estábamos en un buen camino.

Todos estos factores ayudaron a Rev-A-Shelf a transformar su proceso de planificación de la demanda con gran eficacia. Hoy superamos nuestros objetivos de nivel de servicio y nuestra tasa de cumplimiento, basada en un ciclo de envío de tres días, muestra una mejora constante y una tendencia al alza. En general, las unidades en stock se han mantenido estables mientras soportan un aumento de 13% en las ventas.

John Engelhardt es actualmente director de compras y operaciones asiáticas de Rev-a-Shelf, LLC en Louisville, KY. Ha ocupado diversos cargos gerenciales tanto en empresas privadas como en organizaciones públicas. En Rev-A-Shelf ocupó el cargo de Gerente de Ventas Internacionales y Director de Soporte de Ventas antes de asumir su cargo actual. Se le puede localizar en johne at rev-a-shelf punto com.

El sector de posventa ofrece a los fabricantes de equipos originales una ventaja decisiva al ofrecer un flujo de ingresos constante y fomentar la lealtad del cliente mediante la entrega confiable y oportuna de piezas de repuesto. Sin embargo, la gestión del inventario y la previsión de la demanda en el mercado de posventa está plagada de desafíos, incluidos patrones de demanda impredecibles, amplias gamas de productos y la necesidad de entregas rápidas. Los métodos tradicionales a menudo no son suficientes debido a la complejidad y variabilidad de la demanda en el mercado de posventa. Las últimas tecnologías pueden analizar grandes conjuntos de datos para predecir la demanda futura con mayor precisión y optimizar los niveles de inventario, lo que conduce a un mejor servicio y menores costos.

La gestión de inventario basada en pronósticos, o lógica MRP (planificación de requisitos de materiales), es un método de planificación anticipada que ayuda a las empresas a satisfacer la demanda sin exceso o falta de existencias. Al anticipar la demanda y ajustar los niveles de inventario, mantiene un equilibrio entre satisfacer las necesidades de los clientes y minimizar los costos excesivos de inventario. Este enfoque optimiza las operaciones, reduce el desperdicio y mejora la satisfacción del cliente.

En este blog, exploraremos cómo las organizaciones pueden lograr una eficiencia y precisión excepcionales con la optimización del inventario impulsada por la IA. Los métodos tradicionales de gestión de inventario a menudo resultan insuficientes debido a su naturaleza reactiva y su dependencia de procesos manuales. Mantener niveles óptimos de inventario es fundamental para satisfacer la demanda de los clientes y minimizar los costos. La introducción de la optimización del inventario impulsada por la IA puede reducir significativamente la carga de los procesos manuales, brindando alivio a los gerentes de la cadena de suministro de tareas tediosas.

Forum Energy agiliza la planificación de la demanda y mejora la capacidad de respuesta del mercado con SmartForecasts

Forum Energy Technologies es una compañía global de productos para yacimientos petrolíferos con $1.7 mil millones, que presta servicios a la industria del petróleo y el gas natural. Con más de 3500 empleados, Forum tiene su sede en Houston, TX y cuenta con instalaciones de fabricación y distribución estratégicamente ubicadas en todo el mundo. La División de Soluciones de Válvulas de Forum en Stafford, Texas, utiliza SmartForecasts en combinación con su sistema Epicor ERP para la planificación a nivel de productos terminados y componentes.

El reto

Forum enfrentó un complejo desafío de planificación de la demanda. Su negocio, altamente cíclico y sensible a los cambios del mercado, requería un proceso de planificación receptivo. Esto se complicó por el hecho de que la mayoría de sus artículos almacenados exhiben una demanda intermitente esporádica y aparentemente impredecible. Esto se caracteriza por muchos valores de volumen cero o bajos intercalados con picos aleatorios que a menudo son muchas veces mayores que la demanda promedio. Forum se basó en un engorroso proceso de pronóstico basado en Excel que generaba estimaciones de la demanda promedio pero no brindaba orientación sobre los niveles apropiados de existencias. La determinación de los niveles de existencias fue principalmente conjetura, basada en la intuición. La gran cantidad de artículos y la falta de herramientas efectivas dieron como resultado un proceso de planificación ineficiente en el que solo una pequeña parte de los artículos podía revisarse periódicamente. No era inusual que los artículos se pronosticaran una vez por trimestre. Dados los plazos de entrega de seis a diez meses para los artículos importados y un clima comercial cíclico, Forum necesitaba realizar pronósticos con mayor frecuencia para reaccionar más rápido a las condiciones cambiantes del mercado. Esto requeriría una solución basada en datos que pudiera determinar los niveles de existencias adecuados para reducir el riesgo de falta de existencias y mantener el inventario a un nivel asequible.

La solución

Forum Energy compró SmartForecasts por sus capacidades para aplicar automáticamente metodologías de pronóstico apropiadas a elementos específicos, manejar la demanda intermitente e interactuar con su ERP de Epicor. SmartForecasts permitió a Forum realizar varios cambios en la forma en que administraba su inventario: • automatizar el pronóstico, aumentando la eficiencia en la medida en que los planificadores podían pronosticar productos mensualmente y tener el tiempo y la capacidad para revisar las excepciones; • Pronosticar tanto a nivel de productos terminados como de componentes, usando el pronóstico de demanda intermitente de SmartForecasts para todos los componentes; • realizar un proceso significativo de S&OP que abarque la gestión de la cadena de suministro y las ventas; y, • modelar diferentes políticas de inventario y escenarios de nivel de servicio para asignar mejor la inversión en inventario y reaccionar más rápidamente a los cambios del mercado.

Los resultados

Al igual que otras empresas de la industria del petróleo y el gas, Forum ha experimentado una desaceleración en su negocio. SmartForecasts permitió a Forum ajustar rápidamente sus inventarios ejecutando escenarios hipotéticos y evaluando los riesgos involucrados con diferentes acciones. Si bien recientemente comenzó a utilizar la metodología de "Planificación de demanda de nivel de servicio" de Smart, según Rod Cardenas, gerente de compras, "el método de planificación de nivel de servicio ha llevado a conversaciones productivas entre las cadenas de ventas y suministro y nos ha brindado una plataforma o terreno común desde que basamos nuestras discusiones.” Forum ahora realiza pronósticos de demanda intermitentes para todos sus componentes. Esa capacidad ha sido un factor importante para aumentar la confianza en los resultados de pronóstico. Según Cárdenas, “SmartForecasts nos da buena información para trabajar. Las personas se sienten cómodas con los números y, a través de nuestro proceso de S&OP, hemos podido generar aceptación en toda la empresa”. Durante cuatro años, Forum experimentó un crecimiento de ingresos de 15-20% por año y pudo hacerlo sin aumentar el inventario. Con SmartForecasts, también ha podido aumentar la rotación de inventario de 1,8 veces a un estimado de 3,0 veces este año. Recientemente, Forum comenzó un programa de inventario administrado por el proveedor (VMI) para sus sujetadores. SmartForecasts se está utilizando para ayudar a los proveedores a administrar los tamaños de sus contenedores. Al trasladar el riesgo de inventario a sus proveedores, Forum ha podido reducir el inventario interno de 700 000 unidades a 100 000, y se espera que pueda rotar su inventario interno 12 veces. “Solo estamos arañando la superficie para aprovechar las capacidades de SmartForecasts”, agregó Cárdenas. “Hay mucho más que podemos hacer”.El software inteligente (SmartForecasts®) ayuda a Metro-North Railroad a mantener los trenes funcionando a tiempo

Introducción

Metro-North Railroad (MNR) es parte de la Autoridad de Tránsito Metropolitano de Nueva York y brinda servicios a los viajeros y otros viajeros en el área metropolitana de Nueva York. Es el segundo ferrocarril de cercanías más grande de los EE. UU. que atiende a 300,000 pasajeros cada día de la semana, mientras opera 1,266 motores y vagones en más de 775 millas de vías.

La división de Gestión de materiales se encarga de almacenar el inventario de piezas de repuesto. Mantiene 37.500 piezas valoradas en $107 millones. Más del 80% de su inventario tiene una demanda intermitente extremadamente volátil y difícil de pronosticar.

Desafío: existencias de seguridad para activos de larga duración

El principal objetivo del MNR es trasladar a las personas de manera oportuna. Para cortes de servicio, debe tener los artículos correctos en stock para solucionar el problema.

El nivel de servicio es el indicador clave de rendimiento más importante de MNR. Al principio, se encontró con un inventario demasiado costoso inactivo y un nivel de servicio inaceptablemente bajo de 95.81 TP2T.

Para remediar esta situación, Material Management necesitaba poder analizar todo el inventario de MNR, incluidos los artículos con demanda intermitente, y luego optimizarlos al mismo tiempo que aumentaba los niveles de servicio. El MNR no contaba con las herramientas de planificación adecuadas para realizar el trabajo.

MNR también enfrentó varios otros desafíos: el número de pasajeros estaba aumentando y la agencia estaba expandiendo sus flotas, retirando trenes viejos e introduciendo otros nuevos. Con un horizonte de planificación de cinco años, MNR necesitaba mantener un inventario de seguridad adecuado para una vida útil de los activos de 20 años o más, y plazos de reemplazo, para algunas piezas, de más de un año.

Solución: SmartForecasts

Después de un minucioso proceso de evaluación, MNR seleccionó SmartForecasts de Smart Software®. La solución de Smart utiliza tecnología de arranque patentada que pronostica con precisión la demanda intermitente. También proporciona a los gerentes de inventario estimaciones precisas del inventario óptimo y el stock de seguridad requerido para cumplir con los pedidos futuros y lograr los niveles de servicio deseados.

MNR obtuvo un reembolso después de solo 9 meses. SmartForecasts se utilizó para identificar artículos con exceso de existencias, muchos de los cuales tenían pedidos pendientes. Al suspender algunos pedidos y cancelar otros, MNR logró mejoras inmediatas en los flujos de caja. La gerencia también pudo identificar elementos en riesgo de agotarse y redistribuir recursos que impulsaron mejoras inmediatas en el nivel de servicio.

Resultados:Previsiones precisas de demanda intermitente

El proyecto plurianual del MNR continúa brindando mejores resultados. Recientemente, algunos de los éxitos y enfoques notables de la empresa para utilizar SmartForecasts se mencionaron en el informe anual de Material Management a su Junta Directiva sobre las operaciones del año anterior:

- El inventario de piezas para respaldar su equipo ha disminuido 8% de $128 millones.

- En el segundo año, siguiendo una tendencia continua, los niveles de servicio al cliente alcanzaron un récord de 98,71 TP2T. Esto se logró con un nuevo crecimiento de la flota de más de 2%

- SmartForecasts fue fundamental para reducir el crecimiento del inventario de nuevos equipos de un 10% proyectado a solo 6%.

- MNR utiliza SmartForecasts para identificar las necesidades de piezas de servicio de varios años para contratos a largo plazo. Al contratar a los proveedores en acuerdos plurianuales, los plazos de entrega administrativos se redujeron considerablemente. Esto permitió mayores reducciones en el stock sin comprometer el servicio.

- Smart Forecast fue fundamental en la formulación de un plan de reducción de existencias para la flota que se retira de MNR y ayudó a identificar las reservas de retiro de inventario, lo que permitió a MNR maximizar los beneficios de eliminación y la recuperación de espacio en los contenedores del almacén.

- MNR identificó $1.6 millones en inventario inactivo para disposición final y proporcionó la disponibilidad de piezas en exceso a Long Island Railroad, lo que potencialmente minimizó las inversiones adicionales en inventario de MTA.

Según Rich Price, director de materiales de MNR, “SmartForecasts hace el trabajo. Es la única solución que conozco que realmente ha superado el desafío del modelado de demanda intermitente. Nos brinda información precisa y, lo que es más importante, al precio más bajo. Ese es el resultado final que realmente nos interesa. Sin SmartForecasts, creo que habríamos visto un crecimiento continuo en nuestro inventario y no necesariamente habríamos obtenido un mayor beneficio por el servicio”.

SmartForecasts ayuda a Vicor a aumentar los niveles de servicio en 10 puntos porcentuales y reducir el inventario en un 20 por ciento

Vicor Corporation, una empresa que cotiza en bolsa, $200 millones con sede en Andover, Massachusetts, es un fabricante de productos de conversión de energía construidos a pedido para el mercado OEM de electrónica. Vicor produce 30.000 artículos de productos agrupados en quince familias de productos. Los artículos están hechos de 10-15,000 componentes. Como fabricante de fabricación bajo pedido, Vicor se dedica tanto al montaje como a la fabricación. También trata de ejecutar una operación eficiente, manteniendo una acumulación muy baja de artículos buenos terminados y solo ordenando piezas de componentes según sea necesario. Esta estrategia tiende a reducir los costos de inventario, pero también aumenta el riesgo de que la empresa se quede sin artículos clave.

El reto

Si bien unos pocos cientos de productos de Vicor se venden con regularidad, algunos se piden cada dos años, un factor que dificulta la previsión de la demanda y la planificación del inventario. Sin embargo, el éxito empresarial de Vicor depende en gran medida de tener el componente adecuado en stock cuando se necesita para fabricar un producto. Por lo tanto, contar con un proceso de previsión preciso es un factor importante para el buen funcionamiento de la empresa.

Como director de información de Vicor Corporation, a Doug Richardson se le encomendó ayudar a la empresa a lograr dos objetivos estratégicos: mejorar la entrega a tiempo de los productos de la empresa y reducir los niveles de inventario.

La solución

A partir de 1999, Richardson lideró un equipo que reemplazó los antiguos sistemas de fabricación de Vicor y un sistema de pronóstico propio con el sistema PeopleSoft ERP y SmartForecasts Enterprise. En mayo de 2002, Vicor completó una estrecha integración de SmartForecasts con el módulo de planificación de la producción de PeopleSoft y, en julio de 2002, la empresa empezó a ver resultados positivos. Mark Vernaglia, planificador de operaciones sénior de Vicor, señala que la capacidad de ajustar de forma interactiva los resultados de las previsiones estadísticas y comprender la estacionalidad fueron dos grandes puntos de venta a favor de SmartForecasts.

Vicor tiene un proceso de previsión de la demanda en dos fases que combina técnicas de fuerza de ventas y de previsión estadística. En la primera fase, la fuerza de ventas obtiene predicciones de juicio directamente de los clientes más importantes de Vicor con respecto a su demanda de cada uno de los productos de la empresa. Estos clientes representan entre el 40 y el 50 por ciento del volumen de envíos de Vicor. En la segunda fase, se excluye el historial de envíos de estos clientes y se utilizan las capacidades de pronóstico automático de SmartForecasts para pronosticar estadísticamente la demanda de productos esperada de todos los demás clientes. Al sumar estos dos conjuntos de resultados, Vicor genera el pronóstico de producción total para cada artículo del producto.

Debido a que Vicor necesita asignar objetivos de ingresos futuros para sus familias de productos como parte de su planificación de ventas y operaciones (S&OP), la empresa también utiliza las capacidades de modelado de arriba hacia abajo de SmartForecasts. Utiliza SmartForecasts para imponer el plan de construcción para cada familia y distribuir inteligentemente ese objetivo entre los elementos de la familia.

Los resultados

En menos de un año después de la integración con el sistema PeopleSoft, SmartForecasts descubrió una tendencia ascendente crítica en el negocio de Vicor. “Al principio pensamos que algo andaba mal”, dijo Richardson. Así que Vicor volvió a hacer el pronóstico con más historial de demanda como entrada. Efectivamente, SmartForecasts había detectado una tendencia que comenzó a finales de 2001.

“Los resultados de SmartForecasts proporcionaron evidencia de que la recesión comercial posterior al 11 de septiembre había tocado fondo”, continuó Richardson. "Si SmartForecasts no hubiera descubierto la tendencia al alza, no habríamos tenido suficiente inventario disponible para satisfacer la demanda".

El sistema ha continuado brindando resultados sustanciales que colocan a la empresa en el buen camino para lograr sus objetivos estratégicos. Según Richardson, el desempeño de las entregas a tiempo (nivel de servicio al cliente) ha aumentado en 10 puntos porcentuales y, al mismo tiempo, los inventarios se han reducido en un 20 por ciento. Las mejoras son el resultado del arduo trabajo de un equipo enfocado en mejorar el cumplimiento de pedidos, un elemento clave del cual es la capacidad de la empresa para pronosticar mejor las necesidades de inventario y comprender los patrones de demanda con SmartForecasts Enterprise.

El proceso de pronóstico se ha mejorado mucho desde la integración de SmartForecasts Enterprise con el sistema PeopleSoft de Vicor. Antes de la implementación, Vicor solo pronosticaba alrededor del veinte por ciento de sus productos, en parte porque el antiguo sistema de pronóstico de cosecha propia era engorroso de usar y no tenía la potencia necesaria ni la capacidad de datos. Gracias a la velocidad de SmartForecasts y su facilidad de uso, la empresa ahora puede pronosticar más del ochenta por ciento de sus artículos. La capacidad de pronosticar más productos ha sido un factor importante para reducir los requisitos de inventario de Vicor y mejorar los niveles de servicio.

Mark Vernaglia se siente muy cómodo usando SmartForecasts y afirma que pudo ser competente con poca capacitación. "Estamos obteniendo excelentes resultados", afirmó Vernaglia, "y ni siquiera he comenzado a evaluar las capacidades del software".

Los resultados han hecho que Vernaglia tenga más confianza en su trabajo. “Con SmartForecasts hemos podido ser mucho más agresivos con nuestra planificación de inventario”, continuó. “Tienes que tener confianza en tu pronóstico, y ahora tenemos la confianza para almacenar ciertos componentes que antes no teníamos”.

En el futuro, Vernaglia planea expandir el proceso de pronóstico al nivel de componente y comenzar a utilizar las capacidades de pronóstico de demanda intermitente patentadas de SmartForecasts. Confía en que estas capacidades únicas ayudarán a Vicor a mejorar su capacidad para establecer niveles de existencias adecuados para artículos de movimiento lento.

Vicor espera seguir mejorando. “Estoy dispuesto a apostar que nuestros números seguirán yendo en direcciones opuestas: el inventario bajará y los niveles de servicio subirán”, apostó Vernaglia. Estos son los tipos de cambios que continúan ayudando a la administración de Vicor a lograr sus objetivos estratégicos.

La solución:

La solución:

El reto:

El reto: