Als je de uitdrukking "regimeverandering" op het nieuws hoort, denk je meteen aan een beladen geopolitieke gebeurtenis. Statistici gebruiken de uitdrukking anders, op een manier die van groot belang is voor vraagplanning en voorraadoptimalisatie. Deze blog gaat over “regime change” in statistische zin, dat wil zeggen een grote verandering in het karakter van de vraag naar een voorraadartikel.

De vraaggeschiedenis van een artikel is de brandstof die de prognosemachines van vraagplanners aandrijft. Over het algemeen geldt: hoe meer brandstof, hoe beter, waardoor we een betere oplossing hebben voor het gemiddelde niveau, de volatiliteit, de grootte en frequentie van eventuele pieken, de vorm van elk seizoenspatroon en de grootte en richting van elke trend.

Maar er is één grote uitzondering op de regel dat "meer gegevens betere gegevens zijn." Als er een grote verschuiving in uw wereld plaatsvindt en de nieuwe vraag lijkt niet op de oude vraag, dan worden oude gegevens gevaarlijk.

Moderne software kan nauwkeurige prognoses maken van de vraag naar artikelen en verstandige keuzes voorstellen voor voorraadparameters zoals bestelpunten en bestelhoeveelheden. Maar de geldigheid van deze berekeningen hangt af van de relevantie van de gegevens die in hun berekening worden gebruikt. Oude gegevens van een oud regime weerspiegelen niet langer de huidige realiteit, dus door ze in berekeningen op te nemen, ontstaan voorspellingsfouten voor vraagplanners en ofwel overtollige voorraad of onaanvaardbare stockout-percentages voor voorraadplanners.

Dat gezegd hebbende, als je een recente regimewisseling zou doorstaan en de verouderde gegevens zou weggooien, zou je veel minder gegevens hebben om mee te werken. Dit heeft zijn eigen kosten, omdat alle schattingen die op basis van de gegevens worden berekend een grotere statistische onzekerheid zouden hebben, ook al zouden ze minder vertekend zijn. In dit geval zouden uw berekeningen meer moeten steunen op een combinatie van statistische analyse en uw eigen deskundig oordeel.

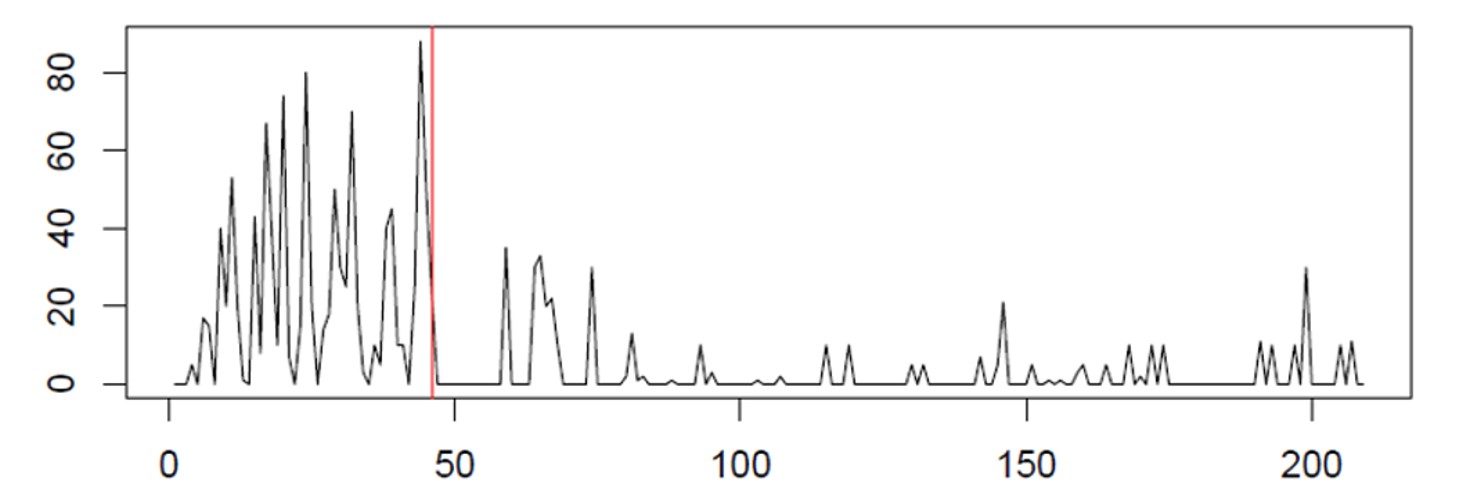

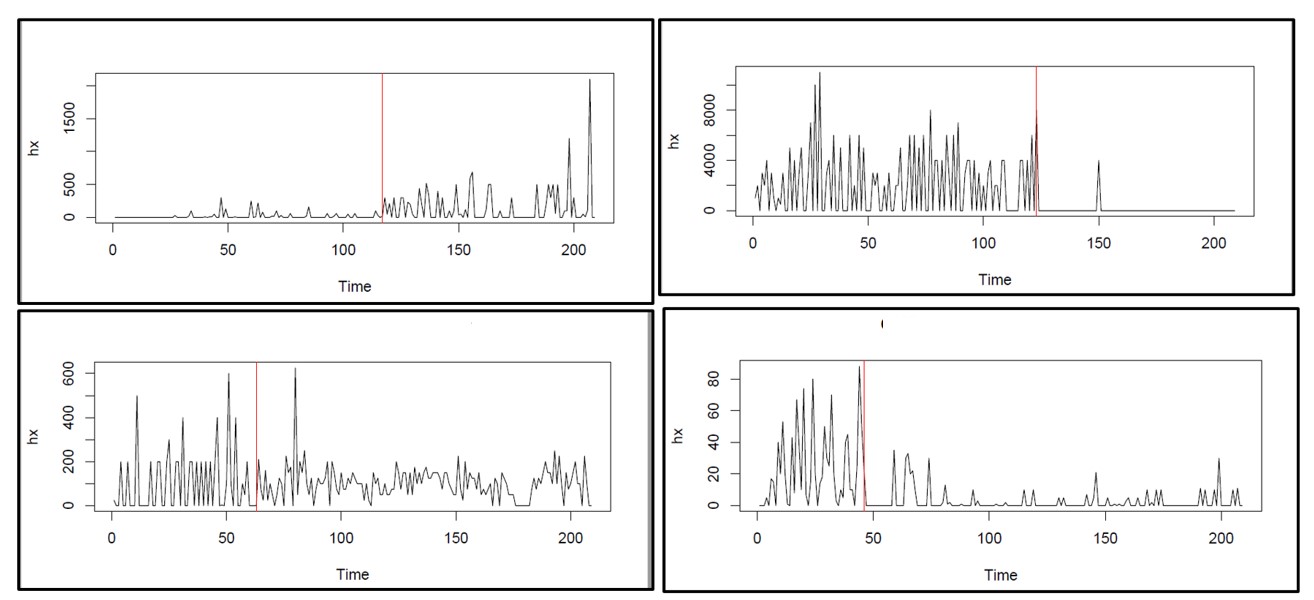

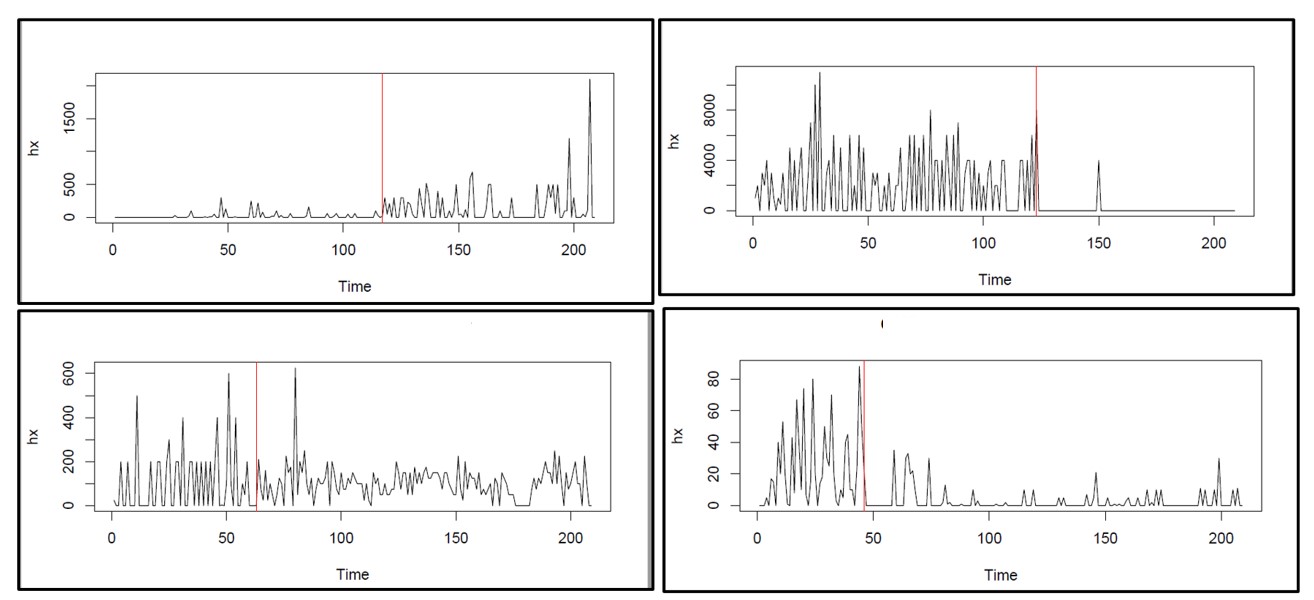

Op dit punt kunt u zich afvragen: "Hoe kan ik weten of en wanneer er een regimewisseling heeft plaatsgevonden?" Als je al een tijdje aan het werk bent en je je op je gemak voelt bij het bekijken van tijdschema's van de vraag naar items, zul je over het algemeen regimeverandering herkennen wanneer je het ziet, tenminste als het niet te subtiel is. Afbeelding 1 toont enkele praktijkvoorbeelden die voor de hand liggen.

Afbeelding 1: Vier voorbeelden van regimeverandering in de vraag naar artikelen in de echte wereld

Helaas kunnen minder voor de hand liggende veranderingen toch significante effecten hebben. Bovendien hebben de meeste van onze klanten het te druk om alle items die ze beheren zelfs maar één keer per kwartaal handmatig te controleren. Als je bijvoorbeeld 100 items overschrijdt, wordt het een zware taak om al die tijdreeksen te bekijken. Gelukkig kan software goed de vraag naar tienduizenden items monitoren en u waarschuwen voor items die mogelijk uw aandacht nodig hebben. Ook dan kunt u ervoor zorgen dat de software niet alleen regimeverandering detecteert, maar ook automatisch alle gegevens uitsluit die zijn verzameld vóór de meest recente regimeverandering, indien van toepassing. Met andere woorden, u kunt zowel automatische waarschuwing voor regimeverandering als automatische bescherming tegen regimeverandering krijgen.

Zie onze vorige blog over dit onderwerp voor meer informatie over de basisprincipes van regimeverandering: https://smartcorp.com/blog/demandplanningregimechange/

Een voorbeeld met getallen erin

Als u meer wilt weten, lees dan verder om een numeriek voorbeeld te zien van hoeveel regimeverandering de berekening van een bestelpunt voor een kritisch reserveonderdeel kan veranderen. Hier is een scenario om het punt te illustreren.

Scenario

- Doel: bereken het bestelpunt dat nodig is om het risico van voorraadtekort te beheersen tijdens het wachten op aanvulling. Neem aan dat het beoogde voorraadrisico 5% is.

- Stel dat het artikel een intermitterende dagelijkse vraag heeft, met vele dagen zonder vraag.

- Stel dat de dagelijkse vraag een Poisson-verdeling heeft met een gemiddelde van 1,0 eenheden per dag.

- Stel dat de doorlooptijd van de aanvulling altijd 30 dagen is.

- De doorlooptijdvraag zal willekeurig zijn, dus het heeft een kansverdeling en het bestelpunt is de 95e percentiel van de verdeling.

- Neem aan dat het effect van regimewisseling is dat de gemiddelde dagelijkse vraag wordt verhoogd of verlaagd.

- Neem aan dat er een jaar aan dagelijkse gegevens beschikbaar zijn voor het schatten van de gemiddelde dagelijkse vraag per eenheid.

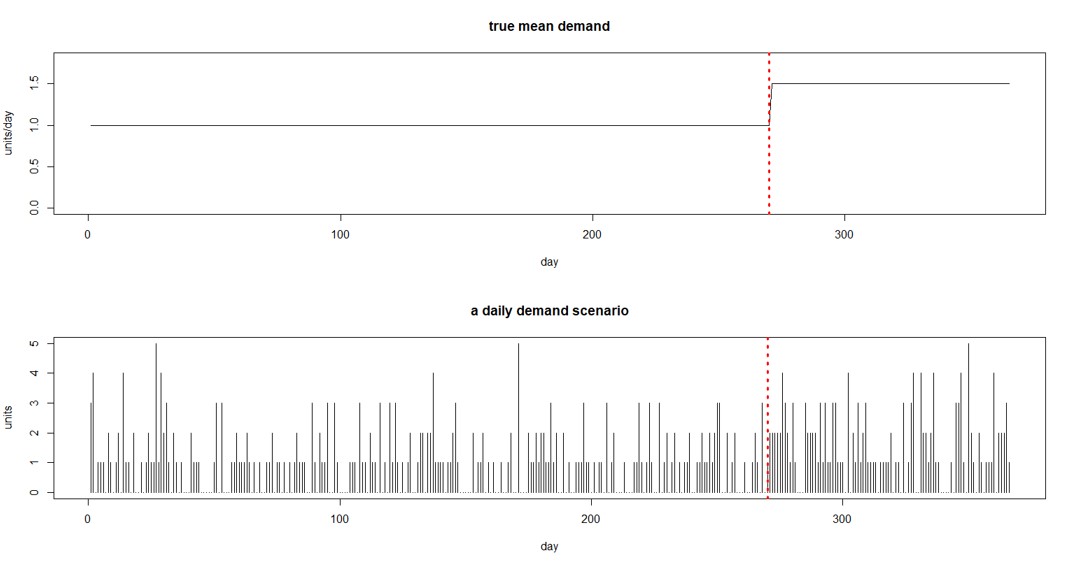

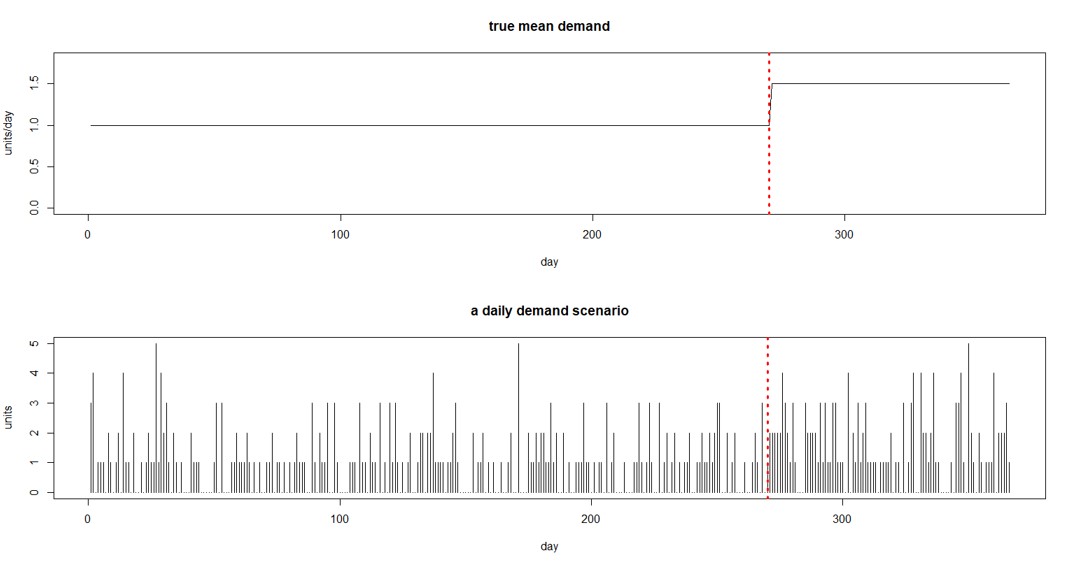

Figuur 2 Voorbeeld van verandering in gemiddelde vraag en steekproef van willekeurige dagelijkse vraag

Figuur 2 toont een vorm van dit scenario. Het bovenste paneel laat zien dat de gemiddelde dagelijkse vraag na 270 dagen stijgt van 1,0 naar 1,5. Het onderste paneel toont een manier waarop de dagelijkse vraag van een jaar kan verschijnen. (Op dit moment heb je misschien het gevoel dat het berekenen van al deze dingen ingewikkeld is, zelfs voor wat een vereenvoudigd scenario blijkt te zijn. Daarom hebben we software!)

Analyse

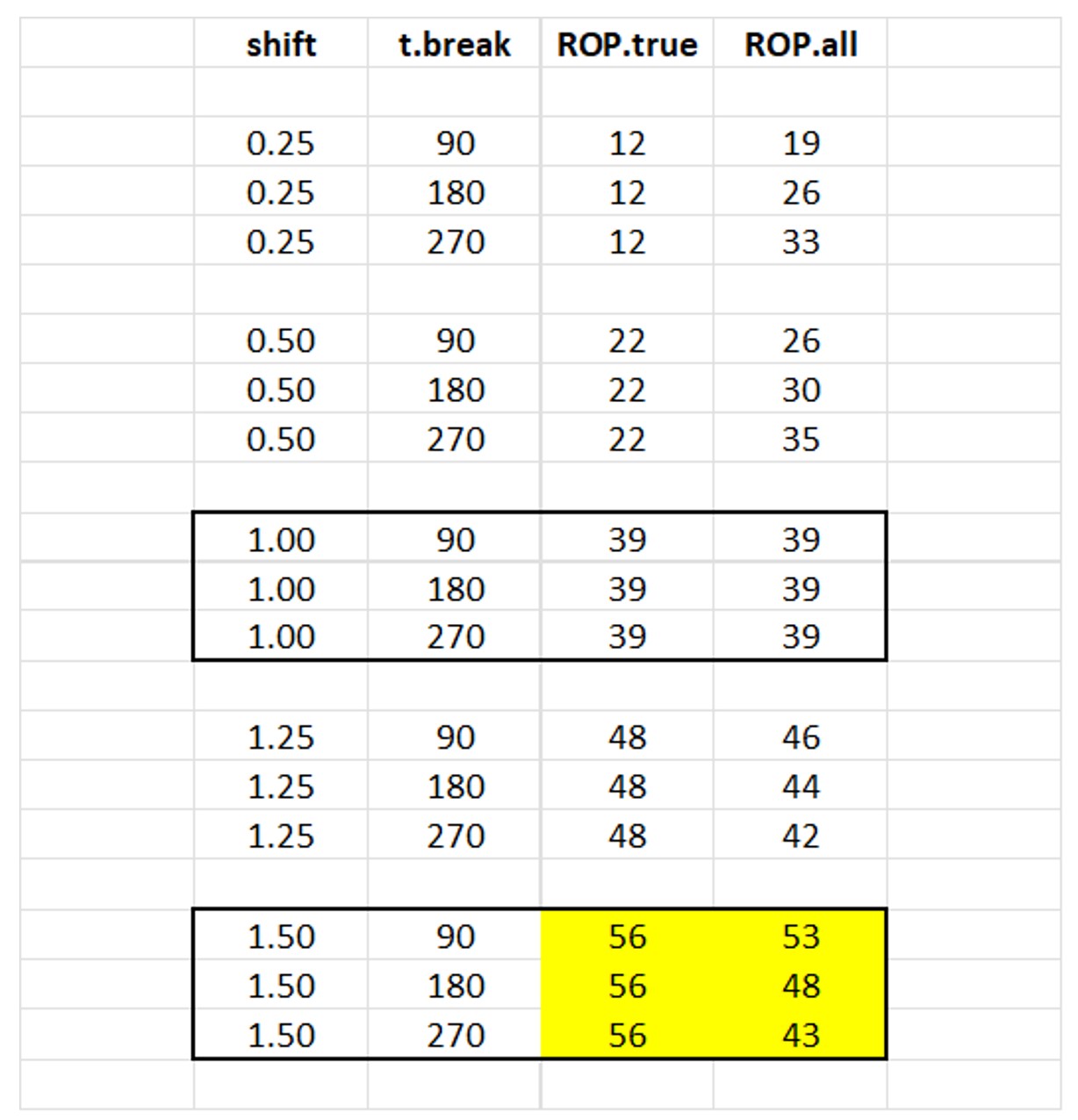

Succesvolle berekening van het juiste bestelpunt hangt af van wanneer regimeverandering plaatsvindt en hoe groot een verandering plaatsvindt. We simuleerden regimewisselingen van verschillende groottes op verschillende tijdstippen binnen een periode van 365 dagen. Rond een basisvraag van 1,0 eenheden per dag hebben we verschuivingen in de vraag ("shift") van ±25% en ±50% bestudeerd, evenals een referentiegeval zonder verandering. We hebben het tijdstip van de wijziging ("t.break") vastgesteld op 90, 180 en 270 dagen. In elk geval hebben we twee schattingen van het bestelpunt berekend: de "ideale" waarde gegeven perfecte kennis van de gemiddelde vraag in het nieuwe regime ("ROP.true"), en de geschatte waarde van de gemiddelde vraag berekend door de regimeverandering te negeren en het gebruik van alle vraaggegevens van het afgelopen jaar (“ROP.all”).

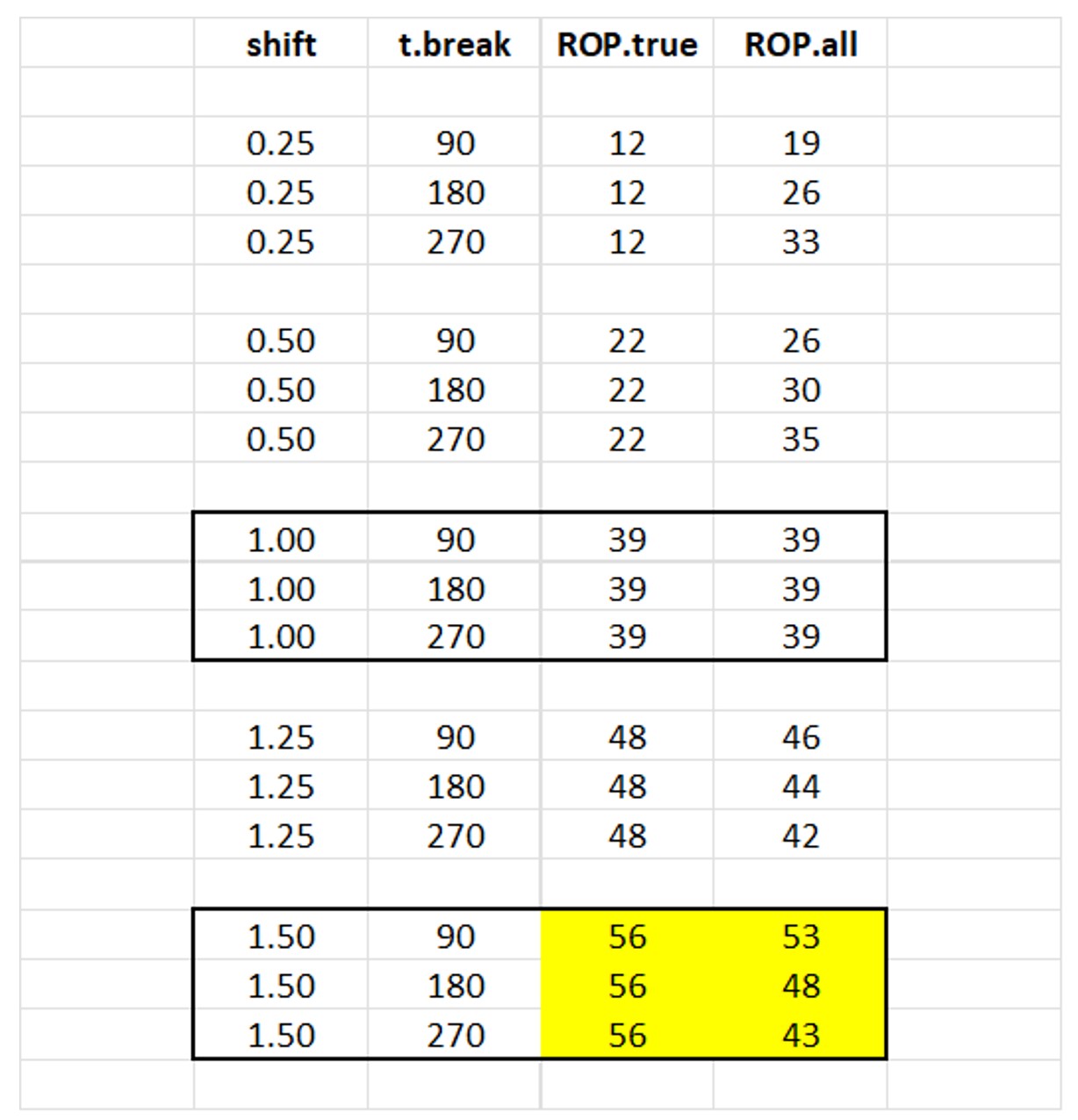

Tabel 1 toont de schattingen van het bestelpunt berekend over 100 simulaties. Het middelste blok is het referentiegeval, waarin er geen verandering is in de dagelijkse vraag, die vast blijft op 1 eenheid per dag. Het gekleurde blok onderaan is het meest extreem stijgende scenario, waarbij de vraag stijgt tot 1,5 eenheden/dag ofwel een derde, de helft of tweederde van het jaar.

Uit deze simulaties kunnen we verschillende conclusies trekken.

ROP.true: De juiste keuze voor bestelpunt neemt toe of af volgens de verandering in de gemiddelde vraag na de regimeverandering. De relatie is niet eenvoudig lineair: de tabel omvat een 600%-bereik van vraagniveaus (0,25 tot 1,50) maar een 467%-bereik van bestelpunten (van 12 tot 56).

ROP.all: Het negeren van de regimewisseling kan leiden tot grove overschattingen van het bestelpunt wanneer de vraag daalt en tot grove onderschattingen wanneer de vraag toeneemt. Zoals we zouden verwachten, hoe later de regimewisseling, hoe erger de fout. Als de vraag bijvoorbeeld twee derde van het jaar onopgemerkt stijgt van 1,0 naar 1,5 eenheden per dag, zou het berekende bestelpunt van 43 eenheden 13 eenheden minder zijn dan het zou moeten zijn.

Een woord van waarschuwing: Tabel 1 laat zien dat het baseren van de berekeningen van bestelpunten met alleen gegevens van na een regimewisseling meestal het juiste antwoord geeft. Wat het niet laat zien, is dat de schattingen onstabiel kunnen zijn als er na de wijziging zeer weinig vraaggeschiedenis is. Daarom moet je in de praktijk wachten met reageren op de regimewisseling totdat er een behoorlijk aantal waarnemingen is verzameld in het nieuwe regime. Dit kan betekenen dat u alle vraaggeschiedenis moet gebruiken, zowel vóór als na de wijziging, totdat bijvoorbeeld 60 of 90 dagen aan geschiedenis zijn verzameld voordat de gegevens vóór de wijziging worden genegeerd.

Tabel 1 Correcte en geschatte bestelpunten voor verschillende scenario's voor regimeverandering