Als u een nieuwe professional bent op het gebied van vraagplanning en voorraadbeheer, staat u voor een zeer steile leercurve. Er zijn veel bewegende delen in het systeem dat u beheert, en veel van de beweging is willekeurig. Misschien vindt u het nuttig om even afstand te nemen van de dagelijkse gang van zaken en na te denken over wat er nodig is om een succesvolle demand planner te zijn. Hier zijn zes tips voor nieuwe vraagplanners die u misschien handig vindt; ze zijn het resultaat van meer dan vijfendertig jaar werken met enkele zeer slimme beoefenaars.

1. Weet wat winnen betekent.

Voorraadbeheer en vraagplanning is geen zacht gebied waar succes in vage taal kan worden beschreven. Succes hier is een getallenspel. Er zijn een aantal belangrijke prestatie-indicatoren (KPI's) voor u beschikbaar, waaronder serviceniveau, opvullingspercentage, voorraadrotatie, voorraadinvestering en voorraadbedrijfskosten. Bedrijven verschillen in het belang dat ze aan elke statistiek toekennen, maar je kunt niet winnen zonder enkele of al deze te gebruiken om de score bij te houden.

Maar "winnen" is niet zo eenvoudig als het behalen van de best mogelijke score op elke statistiek. De metrische waarden die het belangrijkst zijn, verschillen per bedrijf. Uw bedrijf kan klantenservice voorrang geven boven kostenbeheersing, of vice versa, en volgend jaar kan het reden hebben om die voorkeur om te draaien.

Bovendien zijn er verbanden tussen KPI's waardoor u ze tegelijkertijd moet beschouwen in plaats van als een verzameling onafhankelijke scores. Het verbeteren van het serviceniveau zal bijvoorbeeld meestal ook het opvullingspercentage verbeteren, wat goed is, maar het zal meestal ook de bedrijfskosten verhogen, wat niet goed is.

Deze koppelingen drukken zichzelf uit als afwegingen. En hoewel de KPI's zelf cijfers zijn, vereist het beheer van de bundel KPI's enige wijze subjectiviteit, want wat nodig is, is een redelijk evenwicht tussen concurrerende krachten. De fundamentele afweging is om de kosten van het hebben van inventaris af te wegen tegen de waarde van het beschikbaar hebben van de inventaris voor degenen die het nodig hebben.

Als u een relatief junior vraagplanner bent, kunnen deze afwegingen hoger in de organisatie worden gemaakt, maar zelfs dan kunt u een nuttige rol spelen door ervoor te zorgen dat de afwegingen worden blootgelegd en gewaardeerd. Dit betekent blootgesteld op kwantitatief niveau, bijvoorbeeld: "We kunnen het serviceniveau verhogen van 85% naar 90%, maar daarvoor is $100K meer voorraad in het magazijn nodig." Dit soort specifieke kwantitatieve kennis kan worden geleverd door geavanceerde supply chain-analyses.

2. Score bijhouden.

We zijn allemaal een beetje huiverig om gemeten te worden, maar zelfverzekerde professionals staan erop om de score bij te houden. Verlichte supervisors begrijpen dat externe krachten de prestaties van uw systeem kunnen beïnvloeden (bijvoorbeeld een belangrijke leverancier verdwijnt), en dat helpt altijd. Maar of je nu wel of niet een goede bovendekking hebt, je kunt geen succes aantonen en ook niet reageren op problemen zonder die KPI's te meten.

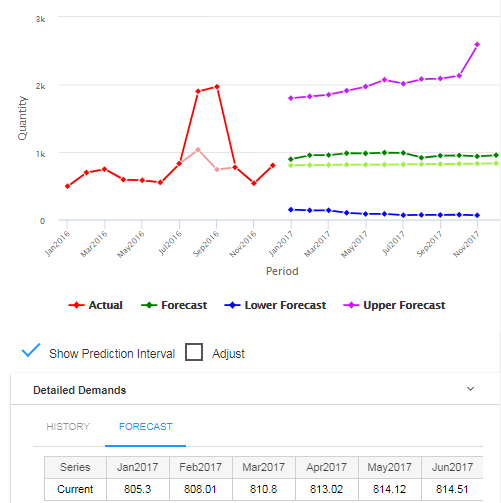

Het bijhouden van de score is belangrijk, maar dat geldt ook voor het begrijpen van wat de score beïnvloedt. Stel dat uw Service Level is gedaald ten opzichte van de waarde van vorige maand. Is dat gewoon de gebruikelijke fluctuatie van maand tot maand of is het iets ongewoons? Als het problematisch is, moet u het probleem diagnosticeren. Vaak zijn er meerdere mogelijke verdachten. Het serviceniveau kan bijvoorbeeld dalen omdat de verkoop- en marketingmensen iets geweldigs hebben gedaan en de vraag is gestegen, of omdat een leverancier iets niet zo geweldig heeft gedaan en de doorlooptijd voor aanvulling is getankt. Software kan u helpen deze belangrijke inputs te volgen om uw speurwerk te helpen, en supply chain-analyses kunnen de impact van veranderingen in deze inputs inschatten en u wijzen op compenserende reacties.

3. Zorg ervoor dat uw beslissingen op feiten zijn gebaseerd.

Software kan u naar goede beslissingen leiden, maar alleen als u het toestaat. Inputs zoals bewaarkosten, bestelkosten en tekortkosten moeten goed worden ingeschat om een nauwkeurige beoordeling van afwegingen te krijgen. Vooral belangrijk is zoiets ogenschijnlijk eenvoudigs als het gebruik van correcte waarden voor de artikelvraag, aangezien het modelleren van de vraag het startpunt is voor het simuleren van de resultaten van elk voorgesteld voorraadsysteemontwerp. Als we bereid zijn de betekenis van 'feit' een beetje uit te breiden tot de resultaten van systeemsimulaties, zou je je niet moeten committeren aan grote veranderingen zonder betrouwbare voorspellingen te hebben over wat er zal gebeuren als je je aan die veranderingen vastlegt.

4. Realiseer je dat het antwoord van gisteren misschien niet het antwoord van vandaag is.

Toeleveringsketens zijn verzamelingen van onderdelen, die allemaal in de loop van de tijd kunnen veranderen. Vraag die een stijgende trend vertoont, kan een neerwaartse trend beginnen. De doorlooptijden voor aanvulling kunnen afnemen. De bestelminima van leveranciers kunnen toenemen. Componentprijzen kunnen stijgen als gevolg van tarieven. Dergelijke factoren betekenen dat de feiten die u gisteren verzamelde vandaag achterhaald kunnen zijn, waardoor de beslissingen van gisteren ongeschikt zijn voor de problemen van vandaag. Waakzaamheid. Bekijk een eerder artikel detaillering van de nadelige financiële gevolgen van onregelmatige updates van planningsparameters.

5. Geef elk item zijn recht.

Als u verantwoordelijk bent voor het voorspellen van honderden of duizenden voorraaditems, zult u in de verleiding komen om uw leven te vereenvoudigen door een "one size fits all"-benadering te hanteren. Niet doen. SKU's zijn niet precies zoals sneeuwvlokken, maar enige differentiatie is vereist om je werk goed te doen. Het is een goed idee om groepen items te vormen op basis van enkele opvallende kenmerken. Sommige items zijn kritiek en moeten (bijna) altijd beschikbaar zijn; anderen kunnen een redelijk risico lopen om nabesteld te worden. Sommige items zijn behoorlijk onvoorspelbaar omdat ze "intermitterend" zijn (dwz veel nulwaarden hebben met willekeurige waarden die niet gelijk zijn aan nul); andere hebben een hoog volume en zijn redelijk voorspelbaar. Sommige items kunnen worden beheerd met relatief goedkope inventarisatiemethoden die elke maand worden bijgesteld; sommige items hebben methoden nodig die de beschikbare voorraad continu bewaken en aanpassen. Sommige items, zoals contractuele aankopen, kunnen zo voorspelbaar zijn dat u ze kunt behandelen als "geplande vraag" en ze uit de rest kunt halen.

Als u eenmaal verstandige artikelgroepen heeft gevormd, moet u nog steeds beslissingen nemen over elk artikel in elke groep, zoals het bepalen van hun vraagprognoses, bestelpunten en bestelhoeveelheden. Hier kan geavanceerde software voor vraagplanning het overnemen en automatisch berekenen beste keuzes op basis van wat winnen betekent in de context van die groep.

6. Zorg dat iedereen op dezelfde lijn zit.

Georganiseerd zijn is niet alleen prettig, het is ook efficiënt. Als u een systeem heeft voor vraagplanning en voorraadbeheer, deelt iedereen in uw team dezelfde doelstellingen en volgt dezelfde processen. Als je geen systeem hebt, dan heeft elke demand planner zijn of haar eigen manier van denken over het probleem en het nemen van beslissingen. Sommige daarvan zullen ongetwijfeld beter zijn dan andere. Het is wenselijk om de best practices te standaardiseren en de rest te verbieden. Behalve dat het efficiënter is, maakt het hebben van een gestandaardiseerd proces het gemakkelijker om problemen te diagnosticeren als er iets misgaat en om oplossingen te implementeren.

gerelateerde berichten

Het beheren van de voorraad reserveonderdelen: beste praktijken

In this blog, we’ll explore several effective strategies for managing spare parts inventory, emphasizing the importance of optimizing stock levels, maintaining service levels, and using smart tools to aid in decision-making. Managing spare parts inventory is a critical component for businesses that depend on equipment uptime and service reliability. Unlike regular inventory items, spare parts often have unpredictable demand patterns, making them more challenging to manage effectively. An efficient spare parts inventory management system helps prevent stockouts that can lead to operational downtime and costly delays while also avoiding overstocking that unnecessarily ties up capital and increases holding costs.

12 Oorzaken van Overstocking en Praktische Oplossingen

Effectief voorraadbeheer is cruciaal voor het behouden van een gezonde balans en het verzekeren dat middelen optimaal worden toegewezen. Hier is een diepgaande verkenning van de belangrijkste oorzaken van overstocking, hun implicaties en mogelijke oplossingen.

FAQ: Slimme IP&O voor beter voorraadbeheer.

Effective supply chain and inventory management are essential for achieving operational efficiency and customer satisfaction. This blog provides clear and concise answers to some basic and other common questions from our Smart IP&O customers, offering practical insights to overcome typical challenges and enhance your inventory management practices. Focusing on these key areas, we help you transform complex inventory issues into strategic, manageable actions that reduce costs and improve overall performance with Smart IP&O.