Nuestros clientes generalmente se han decidido por una forma de administrar su inventario de repuestos. Al profesor que hay en mí le gustaría pensar que la política de inventario elegida fue una elección razonada entre las alternativas consideradas, pero lo más probable es que simplemente haya sucedido. Tal vez el jefe de inventario de hace mucho tiempo tenía un favorito y esa elección se mantuvo. Quizás alguien utilizó un sistema EAM o ERP que ofrecía sólo una opción. Quizás se hicieron algunas conjeturas, basándose en las condiciones del momento.

Los competidores

Muy rara vez las empresas toman estas decisiones al azar. Pero el software moderno de planificación de repuestos le permite ser más sistemático en sus elecciones. Esta publicación demuestra esa propuesta al hacer comparaciones objetivas entre tres políticas de inventario populares: Pedido hasta, Punto de reorden/Cantidad de pedido y Mín./Máx. Hablé de cada una de estas políticas en este videoblog.

- Ordene hasta. Esta es una política de revisión periódica en la que cada T días se cuenta el inventario disponible y se realiza un pedido de tamaño aleatorio para que el nivel de existencias vuelva a subir a S unidades.

- Q, R o Punto de reorden/Cantidad de pedido. Q, R es una política de revisión continua en la que todos los días se contabiliza el inventario. Si hay Q o menos unidades disponibles, se realiza un pedido de tamaño fijo por R unidades más.

- Mínimo máximo es otra política de revisión continua en la que todos los días se cuenta el inventario. Si hay unidades mínimas o menos disponibles, se realiza un pedido para que el nivel de existencias vuelva a alcanzar las unidades máximas.

La teoría del inventario dice que estas opciones se enumeran en orden creciente de efectividad. La primera opción, Ordenar hasta, es claramente la más sencilla y barata de implementar, pero hace la vista gorda a lo que sucede durante largos períodos de tiempo. Imponer un intervalo de tiempo específico entre órdenes lo hace, en teoría, menos flexible. Por el contrario, las dos opciones de revisión continua vigilan lo que sucede todo el tiempo, para que puedan reaccionar más rápido ante posibles desabastecimientos. La opción Min/Max es, en teoría, más flexible que la opción que utiliza una cantidad fija de reorden porque el tamaño del pedido cambia dinámicamente para adaptarse a la demanda.

Esa es la teoría. Esta publicación examina la evidencia de comparaciones directas para verificar la teoría y establecer cifras concretas sobre el desempeño relativo de las tres políticas.

El significado de "mejor"

¿Cómo debemos llevar la puntuación en este torneo? Si es un lector habitual de este blog de Smart Forecaster, sabrá que el núcleo de la planificación del inventario es un tira y afloja entre dos objetivos opuestos: mantener el inventario reducido versus mantener las métricas de disponibilidad de los artículos, como el nivel de servicio alto.

Para simplificar las cosas, calcularemos “un número para gobernarlos a todos”: el costo operativo promedio. La póliza ganadora será la que tenga el promedio más bajo.

Este promedio es la suma de tres componentes: el costo de mantener el inventario (“costo de mantener”), el costo de ordenar unidades de reabastecimiento (“costo de ordenar”) y el costo de perder una venta (“costo de escasez”). Para concretar las cosas, utilizamos los siguientes supuestos:

- Cada pieza de servicio está valorada en $1.000.

- El costo de tenencia anual es 10% del valor del artículo, o $100 por año por unidad.

- Procesar cada pedido de reabastecimiento cuesta $20 por pedido.

- Cada unidad demandada pero no proporcionada cuesta el valor de la pieza, $1.000.

Para simplificar, nos referiremos al costo operativo promedio simplemente como "el costo".

Por supuesto, el costo promedio más bajo se puede lograr saliendo del negocio. Por lo tanto, la competencia requería una limitación de rendimiento en la disponibilidad de los artículos: cada opción tenía que lograr una tasa de cumplimiento de al menos 99%.

Las alternativas se resisten

Un elemento clave del contexto es si los desabastecimientos provocan pérdidas o pedidos atrasados. Suponiendo que la pieza de servicio en cuestión es crítica, asumimos que los pedidos no ejecutados se pierden, lo que significa que un competidor completa el pedido. En un entorno de MRO, esto significará un tiempo de inactividad adicional debido al desabastecimiento.

Para comparar las alternativas, utilizamos nuestro motor de modelado predictivo para ejecutar una gran cantidad de Simulaciones de Montecarlo. Cada simulación implicó especificar los valores de los parámetros de cada póliza (por ejemplo, valores mínimos y máximos), generar un escenario de demanda, introducirlo en la lógica de la póliza y medir el costo resultante promediado durante 365 días de operación. Repetir este proceso 1.000 veces y promediar los 1.000 costos resultantes dio el resultado final para cada póliza.

Para que la comparación fuera justa, cada alternativa debía diseñarse para obtener el mejor rendimiento. Entonces buscamos en el “espacio de diseño” de cada póliza para encontrar el diseño con el menor costo. Esto requirió repetir el proceso descrito en el párrafo anterior para muchos pares de valores de parámetros e identificar el par que produce el costo operativo anual promedio perdido.

Usando los algoritmos en Optimización del inventario (SÍOMT) realizamos comparaciones directas bajo los siguientes supuestos sobre la oferta y la demanda:

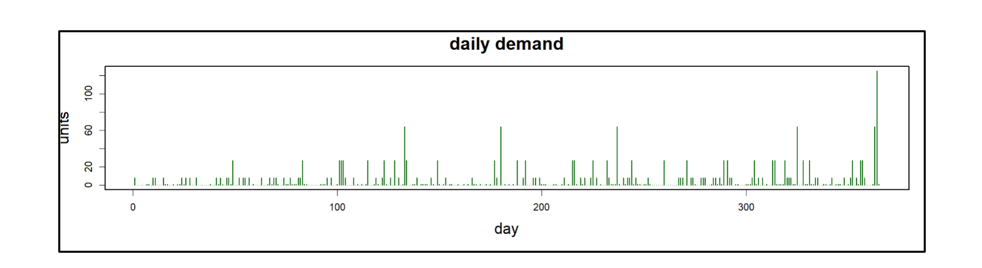

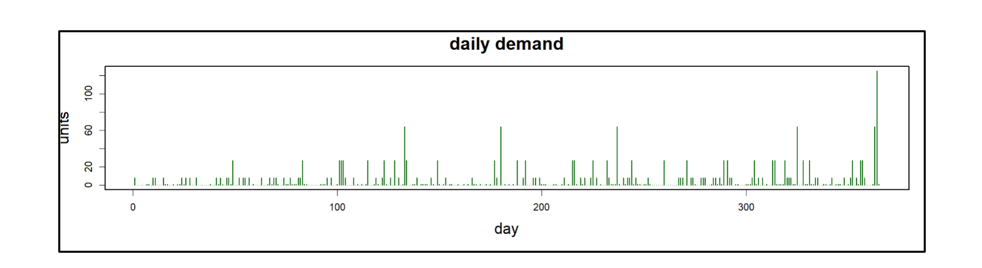

- Se supuso que la demanda de artículos era intermitente y muy variable, pero relativamente simple en el sentido de que no había tendencia ni estacionalidad, como suele ocurrir con las piezas de repuesto. La demanda media diaria fue de 5 unidades con una desviación estándar grande de 13 unidades. La Figura 1 muestra una muestra de la demanda de un año. Hemos elegido un patrón de demanda muy desafiante, en el que algunos días tienen de 10 a 20 veces la demanda promedio.

Figura 1: Se supuso que la demanda diaria de piezas era intermitente y muy intensa.

- Los plazos de reabastecimiento de los proveedores fueron de 14 días (75%) en ese momento y de 21 días en el resto. Esto refleja el hecho de que siempre hay incertidumbre en la cadena de suministro.

Y el ganador es…

¿Era correcta la teoría? Un poco sorta'.

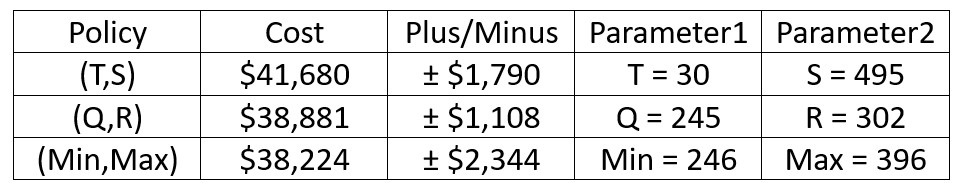

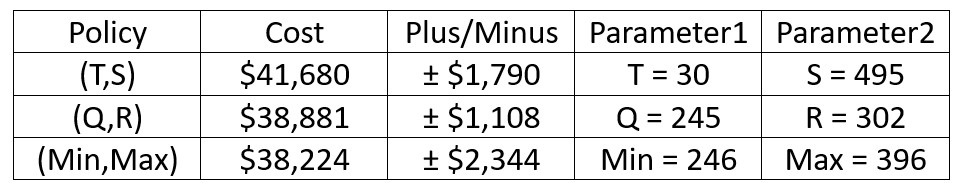

La Tabla 1 muestra los resultados de los experimentos de simulación. Para cada una de las tres políticas en competencia, muestra el costo operativo anual promedio, el margen de error (técnicamente, un intervalo de confianza aproximado de 95% para el costo medio) y las mejores opciones aparentes para los valores de los parámetros.

Tabla 1: Resultados de las comparaciones simuladas

Por ejemplo, el costo promedio de la póliza (T,S) cuando T se fija en 30 días fue de $41,680. Pero el Más/Menos implica que los resultados son compatibles con un costo “real” (es decir, la estimación de un número infinito de simulaciones) de entre $39,890 y $43,650. La razón por la que existe tanta incertidumbre estadística es la naturaleza extremadamente elevada de la demanda en este ejemplo.

El Cuadro 1 dice que, en este ejemplo, las tres políticas están en línea con las expectativas. Sin embargo, conclusiones más útiles serían:

- Las tres políticas son notablemente similares en cuanto a costo promedio. Mediante una elección inteligente de los valores de los parámetros, se pueden obtener buenos resultados con cualquiera de las tres políticas.

- Lo que no se muestra en el Cuadro 1, pero se desprende claramente de los resultados detallados de la simulación, es que las malas elecciones de valores de parámetros pueden ser desastrosas para cualquier política.

- Vale la pena señalar que a la política de revisión periódica (T,S) no se le permitió optimizar sobre posibles valores de T. Fijamos T en 30 para imitar lo que es común en la práctica, pero aquellos que usan la política de revisión periódica deberían considerar otras revisiones. períodos. Un experimento adicional fijó el período de revisión en T = 7 días. El costo promedio en este escenario se minimizó en $36,551 ± $1,668 con S = 343. Este resultado es mejor que el de T = 30 días.

- Debemos tener cuidado de no generalizar demasiado estos resultados. Dependen de los valores supuestos de los tres parámetros de costos (mantenimiento, pedidos y escasez) y del carácter del proceso de demanda.

- Es posible ejecutar experimentos como los que se muestran aquí automáticamente en Optimización del inventario. Esto significa que usted también podrá explorar opciones de diseño de manera rigurosa.