¿Cuánto tiempo debe tomar para calcular un pronóstico de demanda usando métodos estadísticos? Esta pregunta la hacen a menudo los clientes actuales y potenciales. La respuesta realmente depende. Los resultados del pronóstico para un solo elemento se pueden calcular en un abrir y cerrar de ojos, en tan solo unas pocas centésimas de segundo, pero a veces pueden requerir hasta cinco segundos. Para comprender las diferencias, es importante entender que hay más cosas involucradas que solo repasar la aritmética del pronóstico en sí. Aquí hay seis factores que influyen en la velocidad de su motor de pronóstico.

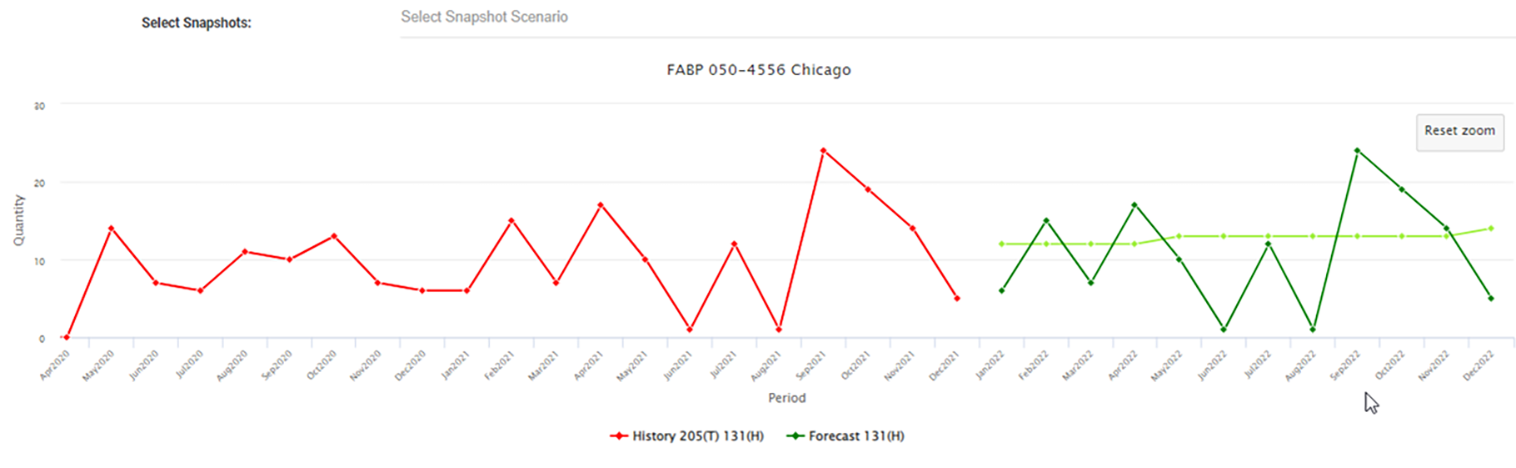

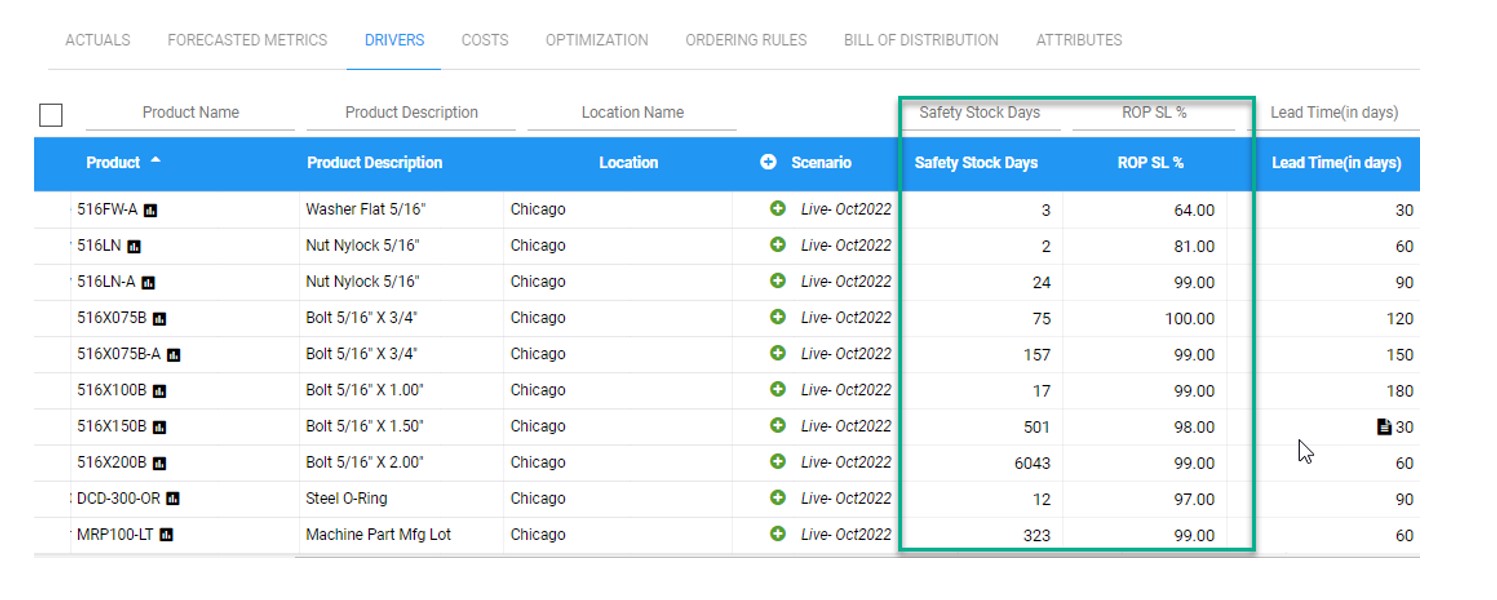

1) Método de pronóstico. Las técnicas tradicionales de extrapolación de series de tiempo (como el suavizado exponencial y los métodos de promedio móvil), cuando están codificadas inteligentemente, son muy rápidas. Por ejemplo, el motor de pronóstico automático Smart Forecast que aprovecha estas técnicas y potencia nuestro software de optimización de inventario y planificación de demanda puede generar pronósticos estadísticos sobre 1,000 artículos en 1 segundo. Los métodos de extrapolación producen un pronóstico esperado y una medida resumida de la incertidumbre del pronóstico. Sin embargo, los modelos más complejos en nuestra plataforma que generan escenarios de demanda probabilísticos toman mucho más tiempo con los mismos recursos informáticos. Esto se debe en parte a que crean un volumen de producción mucho mayor, por lo general miles de secuencias de demanda futura plausibles. Más tiempo, sí, pero no tiempo perdido, ya que estos resultados son mucho más completos y forman la base para la optimización posterior de los parámetros de control de inventario.

2) Recursos informáticos. Cuantos más recursos arroje al cálculo, más rápido será. Sin embargo, los recursos cuestan dinero y puede que no sea económico invertir en estos recursos. Por ejemplo, para hacer que ciertos tipos de pronósticos basados en aprendizaje automático funcionen, el sistema necesitará realizar cálculos de subprocesos múltiples en varios servidores para entregar resultados rápidamente. Por lo tanto, asegúrese de comprender los recursos informáticos asumidos y los costos asociados. Nuestros cálculos se realizan en la nube de Amazon Web Services, por lo que es posible pagar una gran cantidad de cómputo paralelo si se desea.

3) Número de series temporales. ¿Tiene que pronosticar solo unos pocos cientos de artículos en una sola ubicación o muchos miles de artículos en docenas de ubicaciones? Cuanto mayor sea el número de combinaciones de SKU x Ubicación, mayor será el tiempo requerido. Sin embargo, es posible recortar el tiempo para obtener pronósticos de demanda mediante una mejor clasificación de la demanda. Por ejemplo, no es importante pronosticar cada combinación de SKU x Ubicación. El software moderno de planificación de la demanda primero puede subdividir los datos en función de las clasificaciones de volumen/frecuencia antes de ejecutar el motor de pronóstico. Hemos observado situaciones en las que existían más de un millón de combinaciones SKU x Ubicación, pero solo el diez por ciento tenía demanda en los doce meses anteriores.

4) Clasificación histórica. ¿Está pronosticando utilizando intervalos de tiempo diarios, semanales o mensuales? Cuanto más granular sea la agrupación, más tiempo llevará calcular los pronósticos estadísticos. Muchas empresas se preguntarán: "¿Por qué alguien querría pronosticar diariamente?" Sin embargo, el software de pronóstico de demanda de última generación puede aprovechar los datos diarios para detectar patrones simultáneos de días de la semana y semanas del mes que, de otro modo, quedarían ocultos con los grupos de demanda mensuales tradicionales. Y la velocidad de los negocios continúa acelerándose, amenazando la viabilidad competitiva del ritmo de planificación mensual tradicional.

5) Cantidad de Historia. ¿Está limitando el modelo alimentándolo solo con el historial de demanda más reciente, o está introduciendo todo el historial disponible en el software de previsión de demanda? Cuanto más historial alimente el modelo, más datos se deben analizar y más tiempo llevará.

6) Procesamiento analítico adicional. Hasta ahora, hemos imaginado ingresar el historial de demanda de los artículos y obtener pronósticos. Pero el proceso también puede implicar pasos analíticos adicionales que pueden mejorar los resultados. Ejemplos incluyen:

a) Detección y eliminación de valores atípicos para minimizar la distorsión causada por eventos únicos como daños por tormentas.

b) Aprendizaje automático que decide cuánto historial se debe usar para cada elemento detectando el cambio de régimen.

C) Modelado causal que identifica cómo los cambios en los impulsores de la demanda (como el precio, la tasa de interés, la opinión del cliente, etc.) afectan la demanda futura.

d) Informe de excepción que utiliza el análisis de datos para identificar situaciones inusuales que ameritan una mayor revisión por parte de la gerencia.

El resto de la historia. También es fundamental comprender que el tiempo para obtener una respuesta implica más que la velocidad de los cálculos de pronóstico. per se. Los datos deben cargarse en la memoria antes de que pueda comenzar la computación. Una vez que se calculan los pronósticos, su navegador debe cargar los resultados para que puedan mostrarse en la pantalla para que usted interactúe con ellos. Si vuelve a pronosticar un producto, puede optar por guardar los resultados. Si está trabajando con jerarquías de productos (agregando pronósticos de artículos hasta familias de productos, familias hasta líneas de productos, etc.), el nuevo pronóstico afectará la jerarquía y todo debe conciliarse. Todo esto lleva tiempo.

¿Lo suficientemente rápido para ti? Cuando está evaluando el software para ver si su necesidad de velocidad será satisfecha, todo esto puede probarse como parte de una prueba de concepto o prueba ofrecida por los proveedores de soluciones de software de planificación de la demanda. Pruébelo y asegúrese de que el calcular, cargar y guardar los tiempos son aceptables dado el volumen de datos y los métodos de pronóstico que desea utilizar para respaldar su proceso.