1. De installatie is eenvoudig.

We hoeven alleen maar onze vraaggeschiedenis in te voeren in onze nieuwe statistische methoden, en we kunnen effectiever gaan plannen. Niet helemaal: het gaat om de techniek en het proces. U investeert in een nieuwe bedrijfsproces om prognoses te ontwikkelen voor het aansturen van de bedrijfsstrategie en beslissingen over voorraadplanning. Het zal tijd kosten om alle belanghebbenden erbij te betrekken: verkoop, marketing, inkoop, operaties en onderhoud/technici (voor de inventaris van reserveonderdelen). Van wie is de prognose? Hoe ziet de prognosehiërarchie van uw artikelen eruit? Waar komt de meeste zakelijke kennis vandaan? Is er een consensusproces dat de zakelijke kennis zal gebruiken om de prognoses aan te passen aan uw specifieke situatie? Begrijpt iedereen de statistische methodes? Is er overeenstemming over de onderliggende waarden die de balans houden, bestellen en (vooral) schaarstekosten? Bent u bereid om keuzes te maken langs de cruciale afwegingscurve die voorraadkosten relateert aan klantenserviceniveaus? Hoe bent u van plan de nauwkeurigheid/fout van prognoses te meten? Begrijpt het management het concept van "prognose toegevoegde waarde", waarbij u de fout volgt bij elke versie van de prognose (statistische fout vs. verkoopprognosefout vs. consensusfout). Zonder deze context en overeengekomen deelname van de belangrijkste belanghebbenden, zal het systeem nog steeds worden geïmplementeerd, maar in silo's worden gebruikt

2. Alles wat ik nodig heb, zijn historische vraaggegevens, en dan kan ik beginnen met prognoses.

Bijna. Krijgen goed gegevens is niet eenvoudig. Zijn uw vraaggeschiedenisgegevens volledig en correct? Zijn uw leveranciersgegevens (bijv. doorlooptijden) ook volledig en correct? Herkent u de speciale behoeften van nieuwe en afgedankte artikelen? Natuurlijk kan IT een bestand met geaggregeerde vraaggegevens (wekelijks of maandelijks) exporteren, maar hoe weet je of het correct is? Wanneer bestellingen en verzendingen worden geboekt, vallen deze onder verschillende transactiecodes. Je moet weten hoe je je vraagsignaal moet samenstellen. Bestellingen of verzendingen? Retouren opnemen of uitsluiten? Hoe zit het met magazijnoverboekingen? Hoe zit het met retourzendingen die vele perioden na de eerste verzending plaatsvinden? Hoe interpreteert mijn ERP de prognose? Maar wacht… we gebruiken een oplossing met een ERP-connector die belooft dat gegevens naadloos heen en weer zullen stromen. Een ERP-connector dekt zeker de overdracht van historische gegevens en voorspelde resultaten tussen systemen, maar verbetert de slechte gegevenskwaliteit niet. U moet er ook voor zorgen dat de ERP-connector de flexibiliteit heeft om te bepalen hoe uw vraaggeschiedenis moet worden samengesteld. Als het bijvoorbeeld hard gecodeerd is om bepaalde soorten transacties op te halen die u misschien niet wilt of als u andere transacties nodig hebt die niet zijn opgenomen, hebt u aanpassingen nodig. Er is ook het probleem van productvervanging en/of locatiewijzigingen – dwz product A wordt uitgefaseerd en wordt product B, of nu wordt product A verzonden vanuit een ander magazijn. Klinkt eenvoudig, maar als dit vaak gebeurt bij duizenden artikelen, moet dit worden verantwoord als onderdeel van een automatisch prognoseproces. Anders moeten uw gebruikers deze constante updates handmatig beheren. Dan verlies je schaalvoordelen. Meer "gekibbel met gegevens" betekent meer gedoe, meer fouten en gemiste beslissingsdeadlines. Minder frequente updates kunnen leiden tot minder nauwkeurige prognoses, wat leidt tot overtollige voorraad voor sommige artikelen en onvoldoende voorraad voor andere

3. Als we een betere prognose krijgen, hebben we de juiste voorraad, verminderen we de voorraad en verbeteren we de service.

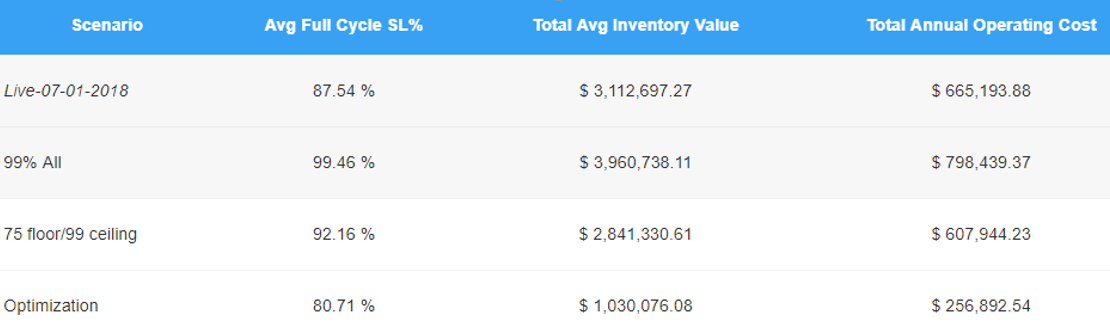

De vraagprognose is een onderdeel van een groter proces. Als je een andere afdeling hebt die onjuiste buffers toepast (te veel of te weinig veiligheidsvoorraad), dan valt een groot deel van het voordeel van een nauwkeurigere prognose weg. U moet holistisch kijken naar prognoses in de context van voorraadbeheer. U kunt geen maximaal voordeel krijgen (en in sommige gevallen geen enkel voordeel) tenzij u er rekening mee houdt allemaal componenten, waaronder bufferniveaus zoals veiligheidsvoorraad en bestelpunten, bestelregels en beheer van leverancier/interne doorlooptijden. Het is niet ongebruikelijk voor kopers om te implementeren vuistregels voorraadbeleid, zoals vroeg bestellen of het verhogen van de prognose om het risico op opraken te verkleinen. Het tegenovergestelde gedrag waarbij een door de prognose geactiveerd ordersignaal wordt uitgesteld naar een latere datum om te voorkomen dat een order "te vroeg" wordt geplaatst, komt even vaak voor. Dit soort gedrag is gebaseerd op a pijnvermijdingsreactie dat gebeurt binnen bedrijven met een ad-hoc voorraadplanningsproces dat de prognose niet holistisch verbindt met de voorraadstrategie.

4. Hoe meer voorspellingsmodellen, hoe beter.

Dit is in sommige gevallen waar. Ironisch genoeg betekent het soms dat hoe meer modellen je kunt kiezen, hoe groter de kans is dat je de verkeerde kiest. Dit gebeurt zelfs wanneer er een geautomatiseerd systeem is dat de juiste methode selecteert. Dit komt omdat de meeste geautomatiseerde prognosesystemen nog steeds de fout maken om methoden te selecteren op basis van de beste pasvorm voor de vraag uit het verleden. Deze op het verleden gerichte benadering leidt meestal tot slechte prestaties wanneer vooruit in de tijd wordt gekeken; dit kan worden getest door even te wachten en vervolgens de voorspelde vraag te vergelijken met de werkelijke vraag (of, als u niet wilt wachten, door enkele van de recente gegevens te verbergen en te voorspellen, in welk geval de actuele gegevens al bekend zijn). In principe kan het handig zijn om meer modellen te hebben, maar wat belangrijk is, is inzicht in de aanpak voor modelselectie. Bovendien produceren de meeste prognosemodellen een enkelvoudige prognose ("De vraag naar product A zal volgende maand 17 eenheden zijn") zonder enige indicatie van de prognoseonzekerheid of foutmarge. Zonder de foutmarge te kennen, kunt u prognoserisico's niet waarderen en rationeel beheren.

In onze software bieden we geautomatiseerde tijdreeksselectie die kiest uit tientallen bewezen technieken op basis van geschatte toekomstige prestaties, niet passend bij gegevens uit het verleden. We gaan ook verder dan enkelvoudige prognoses met behulp van probabilistische methoden om duizenden voorspellingsscenario's te genereren om de voorspellingsonzekerheid te beoordelen. We hebben ontdekt dat deze benadering voor bepaalde soorten gegevens aanzienlijk nauwkeuriger is dan de traditionele toernooiselectie. Dus in deze situaties is het aantal modellen dat we aanraden te gebruiken "Eén!" Maakt dat het minderwaardig? Natuurlijk niet. Neem de tijd om uw modellen te verfijnen om te zien wat het beste werkt voor uw bedrijf.

5. Met de juiste software kan iedereen het werk goed doen.

Zou het zo zijn. Na onze betrokkenheid bij tientallen jaren van implementaties, is het echter duidelijk dat niet iedereen achter het toetsenbord voor vraagplanning zou moeten zitten. De baan heeft geen superheld nodig, maar bepaalde eigenschappen zorgen voor succes:

- Een bedrijfsbreed perspectief hebben. Zoveel problemen bij vraagplanning komen voort uit geforceerd denken. Een goed planningsproces brengt de noodzaak aan het licht van de betrokkenheid van alle belanghebbenden, dus een gebruiker die niet verder kan denken dan zijn of haar vroegere leengoed kan een aansprakelijkheid zijn.

- Ontelbaar zijn. Een gebruiker die niet vertrouwd is met cijfers zal het moeilijk hebben.

- Het waarderen van willekeur. Dit is vergelijkbaar met ongecijferdheid, maar gaat verder. De meeste frictie bij vraagplanning en voorraadoptimalisatie komt voort uit willekeur: in de vraag naar producten, in de doorlooptijd van leveranciers, enz. Zonder een goed idee hoe willekeur problemen veroorzaakt, zal een gebruiker zich vaak afvragen hoe slecht zijn of haar beslissingen uitpakken.

- Nieuwsgierig zijn. Topsoftware moedigt gebruikers aan om "wat als?" scenario's om te zien hoe u automatisch berekende oplossingen kunt aanpassen om nog betere resultaten te krijgen. Als de gebruiker nooit in een "wat als?" mentaliteit, zullen ze onderpresteren. Bovendien is het spelen met alternatieve scenario's een van de beste manieren om een instinctief gevoel op te bouwen voor de willekeur in het systeem.

Conclusie

De vijf redenen die hier worden geschetst, laten zien waarom het implementeren van een systeem voor prognoses, vraagplanning of voorraadoptimalisatie niet zo eenvoudig is als het inschakelen van de software, het importeren van uw historische gegevens en het krijgen van gebruikerstraining over het gebruik van de software. U implementeert een nieuw proces voor het plannen van uw bedrijf en het bepalen van het voorraadbeleid dat de uitgaven aan voorraad zal stimuleren en uw vermogen om omzet te genereren zal beïnvloeden. De inspanning is echter de moeite waard. Volgens een Institute of Business Forecasting (IBF) blog, levert een reductie van 1% in fout bij ondervoorspelling bij een bedrijf van $50 miljoen een besparing op van maar liefst $1.52M. Omgekeerd waren de voordelen van een reductie van 1% in de overvoorspellingsfout $1.28M, wat een gemiddeld voordeel opleverde van $1.4M. Dit betekent dat u uw bedrijf jaarlijks $260.000 kunt besparen voor elke $10 miljoen aan inkomsten!

gerelateerde berichten

De volgende grens in Supply Chain Analytics

Wij geloven dat de ontwikkeling van digitale tweelingen van voorraadsystemen de leidende factor op het gebied van supply chain-analyse is. Deze tweelingen nemen de vorm aan van discrete gebeurtenismodellen die Monte Carlo-simulatie gebruiken om het volledige scala aan operationele risico's te genereren en te optimaliseren. We beweren ook dat wij en onze collega's bij Smart Software een grote rol hebben gespeeld bij het smeden van die voorsprong.

Onzekerheid overwinnen met technologie voor service- en voorraadoptimalisatie

In deze blog bespreken we de snelle en onvoorspelbare markt van vandaag en de voortdurende uitdagingen waarmee bedrijven worden geconfronteerd bij het efficiënt beheren van hun voorraad- en serviceniveaus. Het hoofdonderwerp van deze discussie, geworteld in het concept van ‘probabilistische voorraadoptimalisatie’, richt zich op de manier waarop moderne technologie kan worden ingezet om optimale service- en voorraaddoelstellingen te bereiken te midden van onzekerheid. Deze aanpak pakt niet alleen de traditionele problemen met voorraadbeheer aan, maar biedt ook een strategische voorsprong bij het omgaan met de complexiteit van vraagschommelingen en verstoringen van de toeleveringsketen.

Centreringswet: timing, prijzen en betrouwbaarheid van reserveonderdelen

In dit artikel begeleiden we u bij het opstellen van een voorraadplan voor reserveonderdelen, waarbij prioriteit wordt gegeven aan beschikbaarheidsstatistieken zoals serviceniveaus en vulpercentages, terwijl de kostenefficiëntie wordt gewaarborgd. We zullen ons concentreren op een benadering van voorraadplanning genaamd Service Level-Driven Inventory Optimization. Vervolgens bespreken we hoe u kunt bepalen welke onderdelen u in uw inventaris moet opnemen en welke onderdelen mogelijk niet nodig zijn. Ten slotte onderzoeken we manieren om uw op serviceniveau gebaseerde voorraadplan consistent te verbeteren.