In onze vorige blog stelden we de vraag: Hoe weet je zeker dat je echt een beleid hebt voor voorraadplanning en vraagvoorspelling? We legden uit hoe het gebrek aan begrip van een organisatie over de basisprincipes (hoe een prognose tot stand komt, hoe veiligheidsvoorraadbuffers worden bepaald en hoe/waarom deze waarden worden aangepast) bijdraagt aan slechte prognosenauwkeurigheid, verkeerd toegewezen voorraad en gebrek aan vertrouwen in het geheel Verwerken.

In deze blog bekijken we 10 specifieke vragen die u kunt stellen om erachter te komen wat er echt speelt in uw bedrijf. We beschrijven de typische antwoorden die worden gegeven wanneer er niet echt een beleid voor prognoses/voorraadplanning bestaat, leggen uit hoe deze antwoorden moeten worden geïnterpreteerd en geven duidelijk advies over wat u eraan kunt doen.

Begin altijd met een simpele hypothetisch voorbeeld. Als u zich concentreert op een specifiek probleem dat u zojuist hebt ervaren, zal dit ongetwijfeld defensieve antwoorden uitlokken die het volledige verhaal verbergen. Het doel is om de daadwerkelijke benadering te ontdekken die wordt gebruikt om inventaris en prognoses te plannen die in de mentale wiskunde of spreadsheets is ingebakken. Hier is een voorbeeld:

Stel dat u 100 eenheden bij de hand heeft, de doorlooptijd om aan te vullen 3 maanden is en de gemiddelde maandelijkse vraag 20 eenheden is? Wanneer bestel je meer? Hoeveel zou jij bestellen? Hoe zal uw antwoord veranderen als de verwachte ontvangsten van 10 per maand zouden aankomen? Hoe verandert uw antwoord als het artikel een A-, B- of C-artikel is, de prijs van het artikel hoog of laag is, de doorlooptijd van het artikel lang of kort is? Simpel gezegd, wanneer u een productietaak plant of een nieuwe bestelling plaatst bij een leverancier, waarom deed u dat dan? Wat was de aanleiding voor de beslissing om meer te krijgen? Welke planningsinputs werden overwogen?

Wanneer u antwoorden op de bovenstaande vraag krijgt, concentreer u dan op het vinden van antwoorden op de volgende vragen:

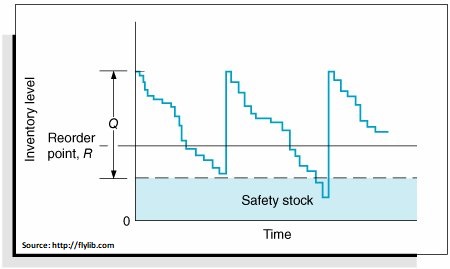

1. Wat is de onderliggende aanvullingsbenadering? Dit is meestal een van Min/Max, prognose/veiligheidsvoorraad, bestelpunt/bestelhoeveelheid, periodieke beoordeling/bestelling tot of zelfs een vreemde combinatie

2. Hoe worden de planningsparameters, zoals vraagprognoses, bestelpunten of Min/Max, daadwerkelijk berekend? Het is niet voldoende om te weten dat u Min/Max gebruikt. U moet precies weten hoe deze waarden worden berekend. Antwoorden als “We gebruiken geschiedenis” of “We gebruiken een gemiddelde” zijn niet specifiek genoeg. U hebt antwoorden nodig die duidelijk aangeven hoe geschiedenis wordt gebruikt. Bijvoorbeeld, “We nemen een gemiddelde van de afgelopen 6 maanden, delen dat door 30 om een daggemiddelde te krijgen en vermenigvuldigen dat met de doorlooptijd in dagen. Voor 'A'-artikelen vermenigvuldigen we vervolgens de gemiddelde doorlooptijd met 2 en voor 'B'-artikelen gebruiken we een vermenigvuldiger van 1,5.” (Hoewel dat geen bijzonder goede technische benadering is, heeft het tenminste een duidelijke logica.)

Zodra u een goed gedefinieerd beleid heeft, kunt u de zwakke punten identificeren om het te verbeteren. Maar als het gegeven antwoord niet veel verder komt dan “We gebruiken geschiedenis”, dan heb je geen beleid om mee te beginnen. Uit antwoorden blijkt vaak dat verschillende planners geschiedenis op verschillende manieren gebruiken. Sommigen houden alleen rekening met de meest recente vraag, anderen slaan misschien in op basis van het gemiddelde van de perioden met de hoogste vraag, enz. Met andere woorden, het kan zijn dat u in feite meerdere ondoordachte "polissen" heeft.

3. Worden prognoses gebruikt om de bevoorradingsplanning aan te sturen en, zo ja, hoe? Veel bedrijven zullen zeggen dat ze voorspellen, maar hun prognoses worden op een andere manier berekend en gebruikt. Wordt de prognose gebruikt om te voorspellen welke voorraad er in de toekomst zal zijn, waardoor een order wordt geactiveerd? Of wordt het gebruikt om een bestelpunt af te leiden, maar niet om te voorspellen wanneer ik moet bestellen (dat wil zeggen, ik voorspel dat we er 10 per week zullen verkopen, dus om te helpen voorkomen dat de voorraad op is, zal ik meer bestellen als de voorraad op 15 komt)? Wordt het gebruikt als een leidraad voor de planner om subjectief te helpen bepalen wanneer ze meer moeten bestellen? Wordt het gebruikt om raamcontracten met leveranciers op te stellen? Sommigen gebruiken het om MRP aan te drijven. U moet deze details kennen. Een grondig antwoord op deze vraag zou er als volgt uit kunnen zien: “Mijn voorspelling is 10 per week en mijn doorlooptijd is 3 weken, dus ik maak mijn bestelpunt een veelvoud van die voorspelling, meestal 2 x de doorlooptijdvraag of 60 eenheden voor belangrijke artikelen en ik gebruik een kleiner veelvoud voor minder belangrijke artikelen. (Nogmaals, geen geweldige technische benadering, maar duidelijk.)

4. Welke techniek wordt eigenlijk gebruikt om de prognose te genereren? Is het een gemiddelde, een trending model zoals dubbele exponentiële afvlakking, een seizoensmodel? Hangt de keuze van de techniekverandering af van het type vraaggegevens of wanneer er nieuwe vraaggegevens beschikbaar zijn? (Reserveonderdelen en artikelen met een hoog volume hebben zeer verschillende vraagpatronen.) Hoe kiest u het prognosemodel? Is dit proces geautomatiseerd? Hoe vaak wordt de modelkeuze heroverwogen? Hoe vaak worden de modelparameters opnieuw berekend? Wat is het proces dat wordt gebruikt om uw aanpak te heroverwegen? Het antwoord documenteert hier hoe de basisprognoses tot stand komen. Eenmaal bepaald, kunt u een analyse uitvoeren om te bepalen of andere prognosemethoden zouden verbeteren nauwkeurigheid van de voorspelling. Als u de nauwkeurigheid van de prognoses niet documenteert en geen analyse van de toegevoegde waarde van de prognose uitvoert, bent u niet in staat om goed te beoordelen of de geproduceerde prognoses de beste zijn die ze kunnen zijn. U loopt kansen mis om het proces te verbeteren, de nauwkeurigheid van prognoses te vergroten en het bedrijf te informeren over welk type prognosefout normaal is en moet worden verwacht.

5. Hoe gebruik je veiligheidsvoorraad? Merk op dat de vraag niet was: "Gebruikt u veiligheidsvoorraad?" In deze context, en om het simpel te houden, betekent de term "veiligheidsvoorraad" voorraad die wordt gebruikt om voorraad te bufferen tegen variabiliteit van vraag en aanbod. Alle bedrijven gebruiken op de een of andere manier buffermethoden. Er zijn echter enkele uitzonderingen. Misschien bent u een werkplaatsfabrikant die alle onderdelen op bestelling aanschaft en vinden uw klanten het helemaal prima om weken of maanden op u te wachten om materiaal te vinden, te produceren, QA te leveren en te verzenden. Of misschien bent u een grote fabrikant met tonnen koopkracht, zodat uw leveranciers lokale magazijnen opzetten die volledig gevuld zijn en klaar om u vrijwel onmiddellijk van voorraad te voorzien. Als deze beschrijvingen uw bedrijf niet beschrijven, heeft u zeker een soort buffer om u te beschermen tegen variabiliteit in vraag en aanbod. U gebruikt het veld "veiligheidsvoorraad" misschien niet in uw ERP, maar u bent zeker aan het bufferen.

Er kunnen antwoorden worden gegeven zoals "We gebruiken geen veiligheidsvoorraad omdat we prognoses maken." Helaas, een goede voorspelling zal een 50/50 kans hebben om boven/onder de daadwerkelijke vraag te zijn. Dit betekent dat u 50% van de tijd een voorraad krijgt zonder dat er een veiligheidsvoorraadbuffer aan de prognose is toegevoegd. Voorspellingen zijn alleen perfect als er geen willekeur is. Aangezien er altijd willekeur is, moet u bufferen als u geen bodemloze serviceniveaus wilt hebben.

Als het antwoord niet wordt onthuld, kunt u wat meer onderzoeken hoe de verschillende aanvullingshendels worden gebruikt om mogelijke buffers toe te voegen, wat leidt tot vragen 6 en 7.

6. Verlengt u wel eens de doorlooptijd of bestelt u wel eens eerder dan nodig is?

In ons hypothetische voorbeeld heeft uw leverancier doorgaans 4 weken nodig om te leveren en is redelijk consistent. Maar om u te beschermen tegen stockouts, bestelt uw koper routinematig 6 weken uit in plaats van 4 weken. Het veiligheidsvoorraadveld in uw ERP-systeem staat misschien op nul omdat "we geen veiligheidsvoorraad gebruiken", maar in werkelijkheid heeft de bestelbenadering van de koper zojuist 2 weken buffervoorraad toegevoegd.

7. Vult u de vraagprognose in?

In ons voorbeeld verwacht de planner 10 eenheden per maand te verbruiken, maar "voor het geval dat" een prognose van 20 per maand invoert. Het veiligheidsvoorraadveld in het MRP-systeem is blanco gelaten, maar de nu vermomde buffervoorraad is de vraagprognose binnengesmokkeld. Dit is een fout die 'voorspellingsbias' introduceert. Niet alleen zullen uw prognoses minder nauwkeurig zijn, maar als er geen rekening wordt gehouden met de vertekening en de veiligheidsvoorraad wordt toegevoegd door andere afdelingen, zult u te veel bevoorraden.

Het ad-hockarakter van de bovenstaande benaderingen verergert de problemen door geen rekening te houden met de daadwerkelijke vraag of het aanbod variabiliteit van het artikel. De planner kan bijvoorbeeld gewoon een vuistregel maken die de doorlooptijdprognose voor belangrijke artikelen verdubbelt. Eén maat past niet allemaal als het gaat om voorraadbeheer. Deze benadering zal de voorspelbare artikelen substantieel overbevoorraden, terwijl de periodiek gevraagde artikelen substantieel onderbezet zijn. Jij kunt lezen "Pas op voor eenvoudige vuistregels voor voorraadbeheer” om meer te weten te komen over waarom dit soort aanpak zo kostbaar is.

De ad-hoc aard van de benaderingen negeert ook wat er gebeurt als het bedrijf wordt geconfronteerd met een enorme overstock of stock out. Bij het proberen te begrijpen wat er is gebeurd, zal het vermelde beleid worden onderzocht. In het geval van een overstock zal het systeem een veiligheidsvoorraad nul tonen. De bedrijfsleiders zullen aannemen dat ze geen veiligheidsvoorraad bij zich hebben, hun hoofd krabben en uiteindelijk de voorspelling de schuld geven, verklaren "Ons bedrijf kan niet worden voorspeld" en strompelen verder. Ze kunnen de leverancier zelfs de schuld geven voor het te vroeg verzenden en ervoor zorgen dat ze meer vasthouden dan nodig is. In het geval dat de voorraad op is, denken ze dat ze niet genoeg op voorraad hebben en voegen ze willekeurig meer voorraad toe aan veel items, zonder zich te realiseren dat er in feite veel extra veiligheidsvoorraad in het proces is ingebakken. Dit maakt het waarschijnlijker dat voorraden in de toekomst moeten worden afgeschreven.

8. Wat is de exacte inventaristerminologie die wordt gebruikt? Definieer wat u bedoelt met veiligheidsvoorraad, Min, bestelpunt, EOQ, enz. Hoewel er standaard technische definities het is mogelijk dat er iets anders is, en miscommunicatie zal hier problematisch zijn. Sommige bedrijven verwijzen bijvoorbeeld naar Min als de hoeveelheid voorraad die nodig is om aan de doorlooptijdvraag te voldoen, terwijl sommigen Min definiëren als inclusief zowel doorlooptijdvraag als veiligheidsvoorraad om te bufferen tegen vraagvariabiliteit. Anderen kunnen de minimale bestelhoeveelheid betekenen.

9. Is de aanwezige voorraad in overeenstemming met het beleid? Wanneer uw detectivewerk is voltooid en alles is gedocumenteerd, opent u uw spreadsheet of ERP-systeem en bekijkt u de beschikbare hoeveelheid. Het zou min of meer in overeenstemming moeten zijn met uw planningsparameters (dwz als Min/Max 20/40 is en de typische doorlooptijdvraag 10 is, dan zou u op elk moment ongeveer 10 tot 40 eenheden bij de hand moeten hebben. Verrassend genoeg, voor veel bedrijven is er vaak een enorme inconsistentie. We hebben situaties waargenomen waarin de min/max-instelling 20/40 is, maar de voorhanden voorraad 300+ is. Dit geeft aan dat het beleid dat is voorgeschreven gewoon niet wordt gevolgd. Dat is een groter probleem.

10. Wat ga je nu doen?

Vraagprognoses en voorraadopslagbeleid moeten goed gedefinieerde processen zijn die door alle betrokkenen worden begrepen en geaccepteerd. Er zou nul mysterie moeten zijn.

Om dit goed te doen, moeten de vraag- en aanbodvariabiliteit worden geanalyseerd en gebruikt om de juiste niveaus van veiligheidsvoorraad te berekenen. Buffers toevoegen zonder een impliciet begrip van wat elke extra eenheid buffervoorraad u oplevert in termen van service, is als willekeurig een handvol ingrediënten in een cakerecept gooien. Een kleine verandering in ingrediënten kan een enorme impact hebben op wat er uit de oven komt: de ene hap is te zoet, de volgende te zuur. Zo is het ook met voorraadbeheer. Een beetje extra hier, een beetje minder daar, en al snel zit je met kostbare overtollige voorraad in sommige gebieden, pijnlijke tekorten in andere, geen idee hoe je daar bent gekomen, en met weinig begeleiding om dingen beter te maken.

Modern Inventory optimization en software voor vraagplanning met zijn geavanceerde analyses en sterke basis in prognoseanalyse kan veel helpen bij dit probleem. Maar zelfs de beste software helpt niet als deze inconsistent wordt gebruikt.

gerelateerde berichten

De volgende grens in Supply Chain Analytics

Wij geloven dat de ontwikkeling van digitale tweelingen van voorraadsystemen de leidende factor op het gebied van supply chain-analyse is. Deze tweelingen nemen de vorm aan van discrete gebeurtenismodellen die Monte Carlo-simulatie gebruiken om het volledige scala aan operationele risico's te genereren en te optimaliseren. We beweren ook dat wij en onze collega's bij Smart Software een grote rol hebben gespeeld bij het smeden van die voorsprong.

Onzekerheid overwinnen met technologie voor service- en voorraadoptimalisatie

In deze blog bespreken we de snelle en onvoorspelbare markt van vandaag en de voortdurende uitdagingen waarmee bedrijven worden geconfronteerd bij het efficiënt beheren van hun voorraad- en serviceniveaus. Het hoofdonderwerp van deze discussie, geworteld in het concept van ‘probabilistische voorraadoptimalisatie’, richt zich op de manier waarop moderne technologie kan worden ingezet om optimale service- en voorraaddoelstellingen te bereiken te midden van onzekerheid. Deze aanpak pakt niet alleen de traditionele problemen met voorraadbeheer aan, maar biedt ook een strategische voorsprong bij het omgaan met de complexiteit van vraagschommelingen en verstoringen van de toeleveringsketen.

Centreringswet: timing, prijzen en betrouwbaarheid van reserveonderdelen

In dit artikel begeleiden we u bij het opstellen van een voorraadplan voor reserveonderdelen, waarbij prioriteit wordt gegeven aan beschikbaarheidsstatistieken zoals serviceniveaus en vulpercentages, terwijl de kostenefficiëntie wordt gewaarborgd. We zullen ons concentreren op een benadering van voorraadplanning genaamd Service Level-Driven Inventory Optimization. Vervolgens bespreken we hoe u kunt bepalen welke onderdelen u in uw inventaris moet opnemen en welke onderdelen mogelijk niet nodig zijn. Ten slotte onderzoeken we manieren om uw op serviceniveau gebaseerde voorraadplan consistent te verbeteren.

In meer technische details: de prognosefouten die worden geschat door dit glijdende simulatieproces geven het niveau van onzekerheid aan. We gebruiken deze fouten om de standaarddeviatie van de prognoses te schatten. Nu, met een regelmatige vraag, kunnen we aannemen dat de voorspellingen (die schattingen zijn van toekomstig gedrag) het beste worden weergegeven door een klokvormige kansverdeling - wat statistici de "normale verdeling" noemen. Het centrum van die verdeling is onze puntvoorspelling. De breedte van die verdeling is de standaarddeviatie van de "glijdende simulatie"-voorspelling van de bekende werkelijke waarden - we halen dit rechtstreeks uit onze schattingen van de voorspellingsfout.

In meer technische details: de prognosefouten die worden geschat door dit glijdende simulatieproces geven het niveau van onzekerheid aan. We gebruiken deze fouten om de standaarddeviatie van de prognoses te schatten. Nu, met een regelmatige vraag, kunnen we aannemen dat de voorspellingen (die schattingen zijn van toekomstig gedrag) het beste worden weergegeven door een klokvormige kansverdeling - wat statistici de "normale verdeling" noemen. Het centrum van die verdeling is onze puntvoorspelling. De breedte van die verdeling is de standaarddeviatie van de "glijdende simulatie"-voorspelling van de bekende werkelijke waarden - we halen dit rechtstreeks uit onze schattingen van de voorspellingsfout.