¿Cuál es la diferencia y por qué es importante para la planificación del inventario?

Aquellos que son nuevos en el juego de planificación de piezas a menudo se confunden con las muchas variaciones en los nombres de las piezas. Este blog señala distinciones que tienen o no importancia operativa para alguien que administra una flota de piezas de repuesto y cómo esas diferencias afectan la planificación del inventario.

Por ejemplo, ¿cuál es la diferencia entre piezas de "repuesto" y piezas de "reemplazo"? En este caso, la diferencia es su origen. Se compraría una pieza de repuesto al fabricante del equipo, mientras que una pieza de repuesto se compraría a otra empresa. Para alguien que administra una flota de repuestos, la diferencia sería dos entradas diferentes en su base de datos de piezas: la fuente sería diferente y el precio unitario probablemente sería diferente. Es posible que también haya una diferencia en la vida útil de las piezas de las dos fuentes. Las piezas "OEM" pueden ser más duraderas que las piezas más baratas del "mercado de accesorios". (Ahora tenemos cuatro términos diferentes que describen estas piezas). Estas distinciones serían importantes para optimizar un inventario de repuestos. El software que calcula los puntos de pedido óptimos y las cantidades de los pedidos llegaría a diferentes respuestas para piezas con diferentes costos unitarios y diferentes tasas de reemplazo.

Quizás la distinción más grande es entre partes "consumibles" y "reparables" o "giratorias". La distinción clave entre ellos es su costo. Es una tontería tratar de reparar un tornillo desgastado; simplemente tíralo y usa otro. Pero también es una tontería tirar un componente de $50,000 si se puede reparar por $5,000. Optimizar la gestión de inventario para flotas de cada tipo de pieza requiere matemáticas muy diferentes. Con los consumibles, las partes pueden considerarse anónimas e intercambiables. Con los “giratorios”, cada parte debe modelarse esencialmente de forma individual. Tratamos a cada uno como un ciclo a través de estados de "operativo", "en reparación" y "en espera/repuesto". Las decisiones sobre piezas reparables a menudo se manejan mediante un proceso de presupuesto de capital, y la pregunta analítica más destacada es "¿cuál debería ser el tamaño de nuestro grupo de repuestos?"

Hay otras distinciones que se pueden hacer entre las partes. La criticidad es un atributo importante. Las consecuencias de la falla de una pieza pueden variar desde “podemos tomarnos nuestro tiempo para obtener un reemplazo” hasta “esto es una emergencia; que esas máquinas vuelvan a funcionar pronto”. Al determinar cómo administrar las piezas, siempre debemos lograr un equilibrio entre los beneficios de tener un mayor stock de piezas y los costos en dólares. La criticidad cambia el equilibrio hacia ir a lo seguro con inventarios más grandes. A su vez, esto dicta objetivos de planificación más altos para las métricas de disponibilidad de piezas, como los niveles de servicio y las tasas de llenado, lo que conducirá a mayores puntos de pedido y/o cantidades de pedidos.

Si buscas en Google “tipos de repuestos”, descubrirás otras clasificaciones y distinciones. Desde nuestra perspectiva en Smart Software, las palabras importan menos que los números asociados con las piezas: costos unitarios, tiempo medio antes de la falla, tiempo medio de reparación y otros aportes técnicos a nuestros productos que resuelven cómo administrar las piezas para obtener el máximo beneficio.

Soluciones de software para la planificación de repuestos

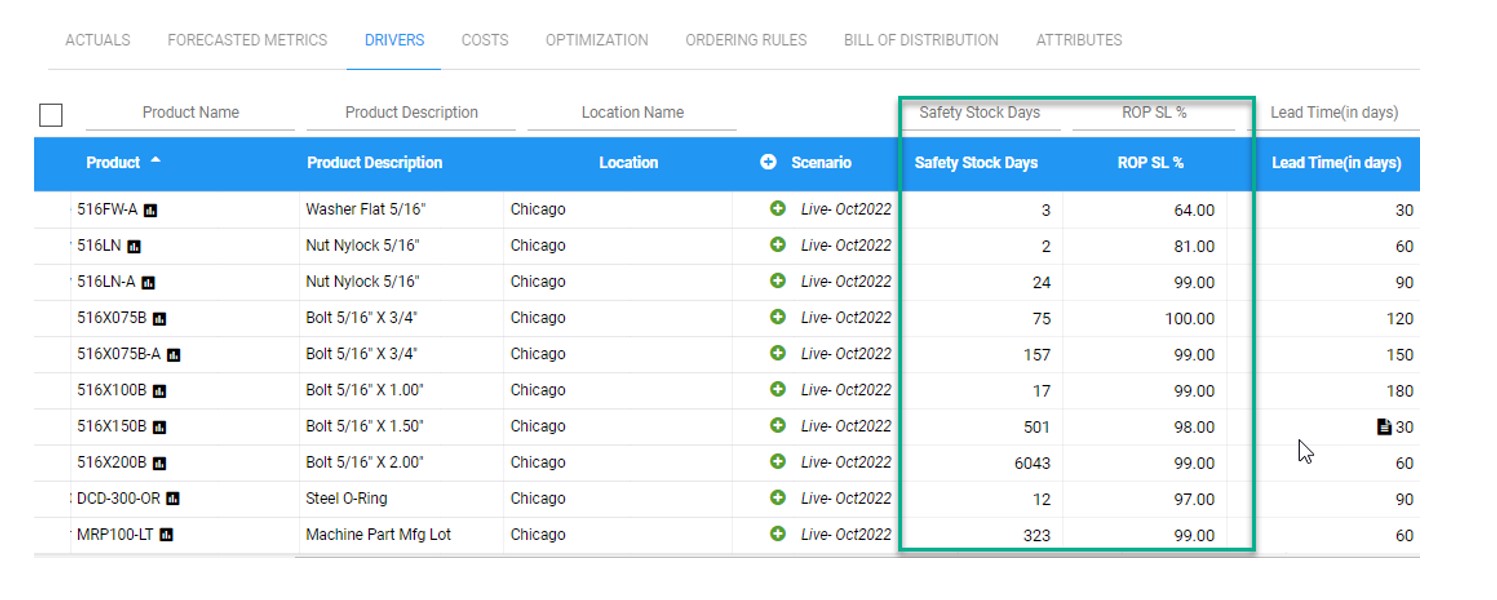

El software de previsión de piezas de servicio de Smart IP&O utiliza un método empírico único de pronóstico probabilístico , que está diseñado para la demanda intermitente. Para piezas de repuesto consumibles, nuestro método patentado y ganador del premio APICS genera rápidamente decenas de miles de escenarios de demanda sin depender de las suposiciones sobre la naturaleza de las distribuciones de demanda implícitas en los métodos de pronóstico tradicionales. El resultado son estimaciones muy precisas del stock de seguridad, los puntos de pedido y los niveles de servicio, lo que conduce a niveles de servicio más altos y costos de inventario más bajos. Para repuestos reparables el Módulo de Reparación y Devolución de Smart simula con precisión los procesos de avería y reparación de piezas. Predice el tiempo de inactividad, los niveles de servicio y los costos de inventario asociados con el grupo de repuestos rotativo actual. Los planificadores sabrán cuántos repuestos almacenar para lograr los requisitos de nivel de servicio a corto y largo plazo y, en entornos operativos, si deben esperar a que se completen las reparaciones y se vuelvan a poner en servicio o comprar repuestos de servicio adicionales de los proveedores, evitando compras innecesarias y tiempo de inactividad del equipo.

Comuníquese con nosotros para obtener más información sobre cómo esta funcionalidad ha ayudado a nuestros clientes en los sectores de MRO, eléctricas, servicios públicos, minería y transporte público a optimizar su inventario. También puede descargar el documento informativo aquí.

Lo que necesita saber sobre la previsión y la planificación de piezas de servicio

Este documento describe la metodología patentada de Smart Software para pronosticar la demanda, las existencias de seguridad y los puntos de pedido de artículos tales como repuestos y componentes con demanda intermitente, y brinda varios ejemplos de clientes de éxito.