Verdadero o falso: El pronóstico no importa para la gestión del inventario de repuestos.

A primera vista, esta afirmación parece evidentemente falsa. Después de todo, las previsiones son cruciales para planificar los niveles de existencias, ¿verdad?

Depende de lo que entiendas por “previsión”. Si te refieres a un pronóstico de un solo número de la vieja escuela (“la demanda del artículo CX218b será de 3 unidades la próxima semana y de 6 unidades la semana siguiente”), entonces no. Si se amplía el significado de pronóstico para incluir una distribución de probabilidad que tenga en cuenta las incertidumbres tanto de la demanda como de la oferta, entonces sí.

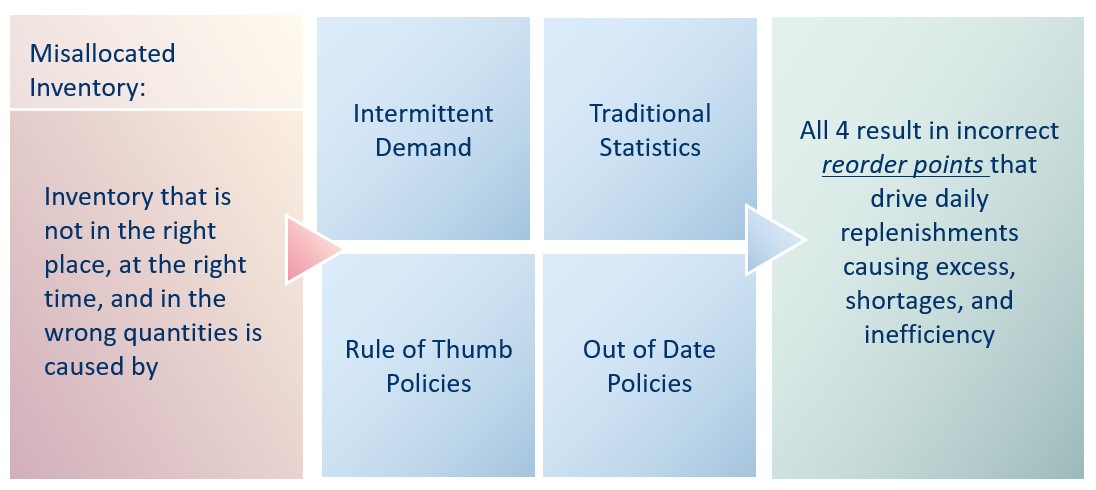

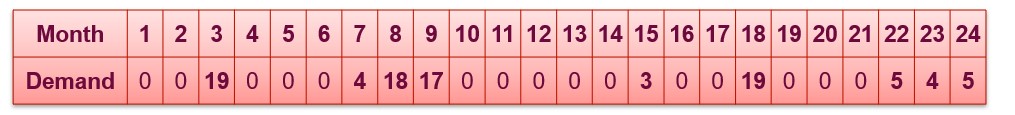

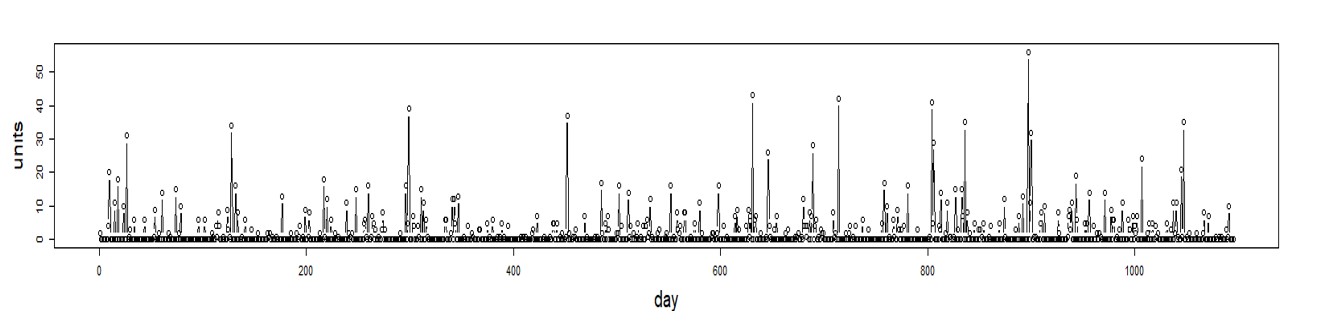

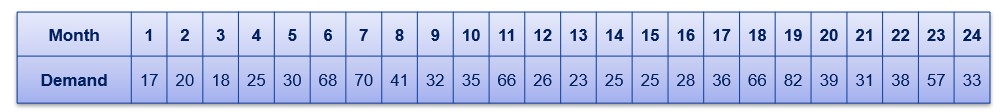

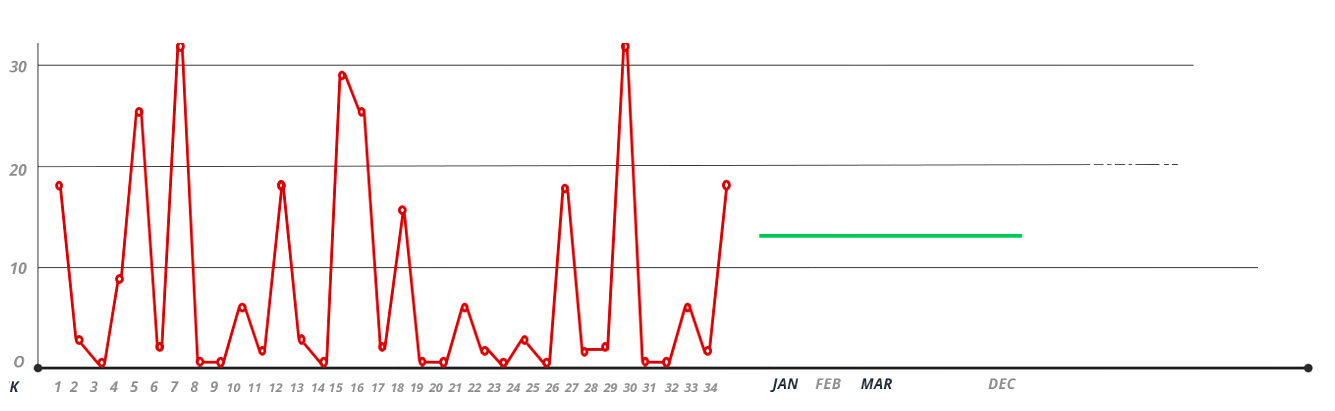

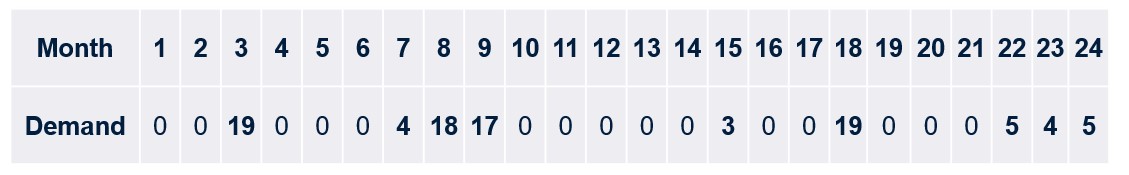

La realidad clave es que muchos artículos, especialmente repuestos y repuestos, tienen una demanda impredecible e intermitente. (Los plazos de entrega de los proveedores también pueden ser erráticos, especialmente cuando las piezas provienen de un OEM atrasado). Hemos observado que, si bien los fabricantes y distribuidores generalmente experimentan una demanda intermitente de solo 20% o más de sus artículos, el porcentaje aumenta a 80%+ para las empresas basadas en MRO. Esto significa que los datos históricos a menudo muestran períodos de demanda cero intercalados con períodos aleatorios de demanda distinta de cero. A veces, estas demandas distintas de cero son tan bajas como 1 o 2 unidades, mientras que en otras ocasiones aumentan inesperadamente a cantidades varias veces mayores que su promedio.

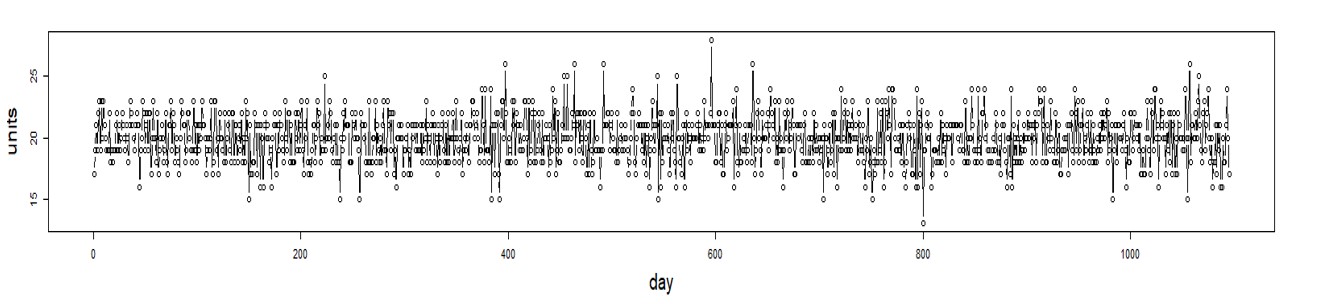

Este no es el tipo de datos que normalmente enfrentan sus pares “planificadores de la demanda” en el comercio minorista, productos de consumo y alimentos y bebidas. Esas personas suelen trabajar con cantidades mayores que tienen proporcionalmente menos aleatoriedad. Y pueden navegar por características que mejoran las predicciones, como tendencias y patrones estacionales estables. En cambio, el uso de repuestos es mucho más aleatorio, lo que supone un obstáculo para el proceso de planificación, incluso en la minoría de casos en los que hay variaciones estacionales detectables.

En el ámbito de la demanda intermitente, el mejor pronóstico disponible se desviará significativamente de la demanda real. A diferencia de los productos de consumo con volumen y frecuencia de medianos a altos, el pronóstico de una pieza de servicio puede fallar por cientos de puntos porcentuales. Un pronóstico de una o dos unidades, en promedio, siempre fallará cuando la demanda real sea cero. Incluso con inteligencia empresarial avanzada o algoritmos de aprendizaje automático, el error al pronosticar las demandas distintas de cero seguirá siendo sustancial.

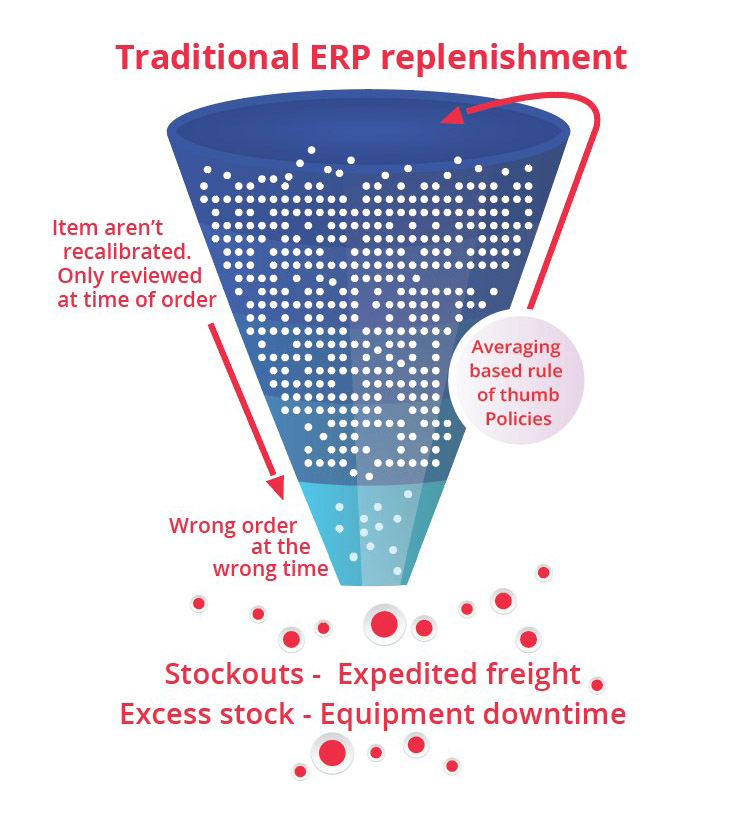

Quizás debido a la dificultad de hacer pronósticos estadísticos en el ámbito del inventario, la planificación del inventario en la práctica a menudo se basa en la intuición y el conocimiento del planificador. Desafortunadamente, este enfoque no abarca decenas de miles de piezas. La intuición simplemente no puede hacer frente a toda la gama de posibilidades de demanda y plazos de entrega, y mucho menos estimar con precisión la probabilidad de cada escenario posible. Incluso si su empresa tiene uno o dos pronosticadores intuitivos excepcionales, las jubilaciones de personal y las reorganizaciones de la línea de productos significan que no se puede confiar en los pronósticos intuitivos en el futuro.

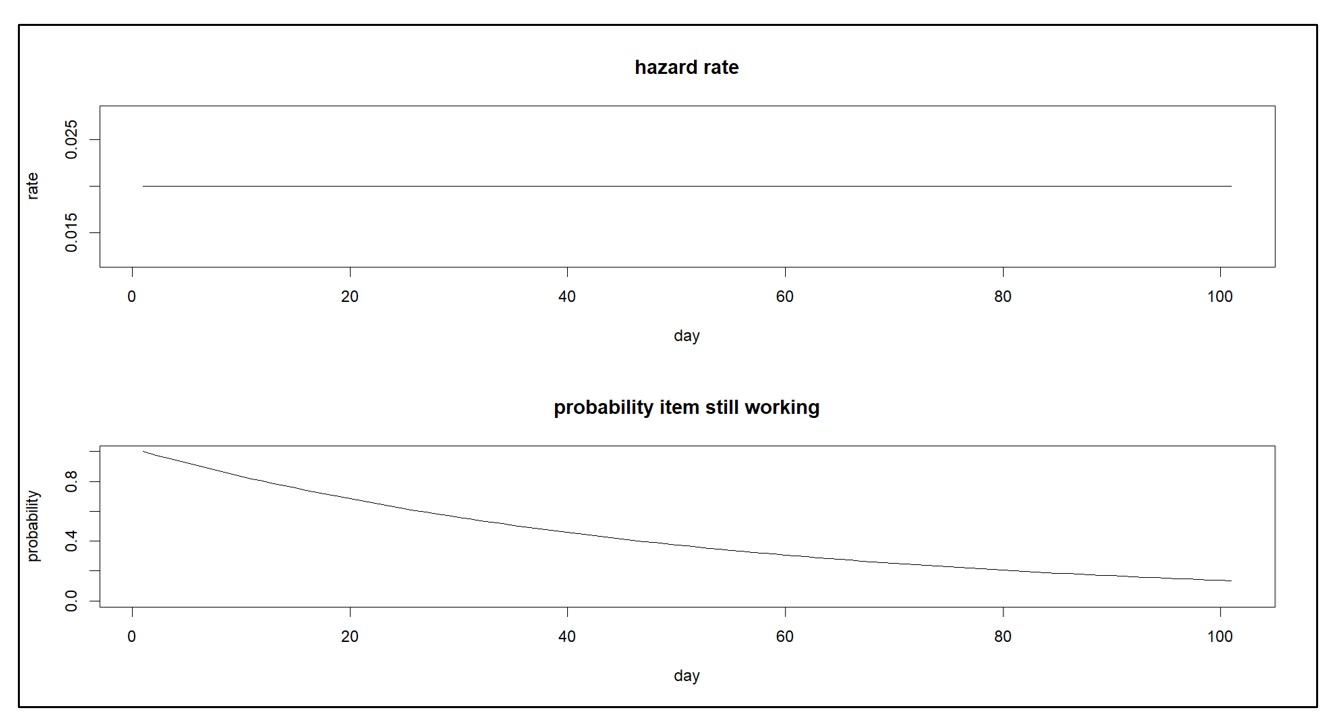

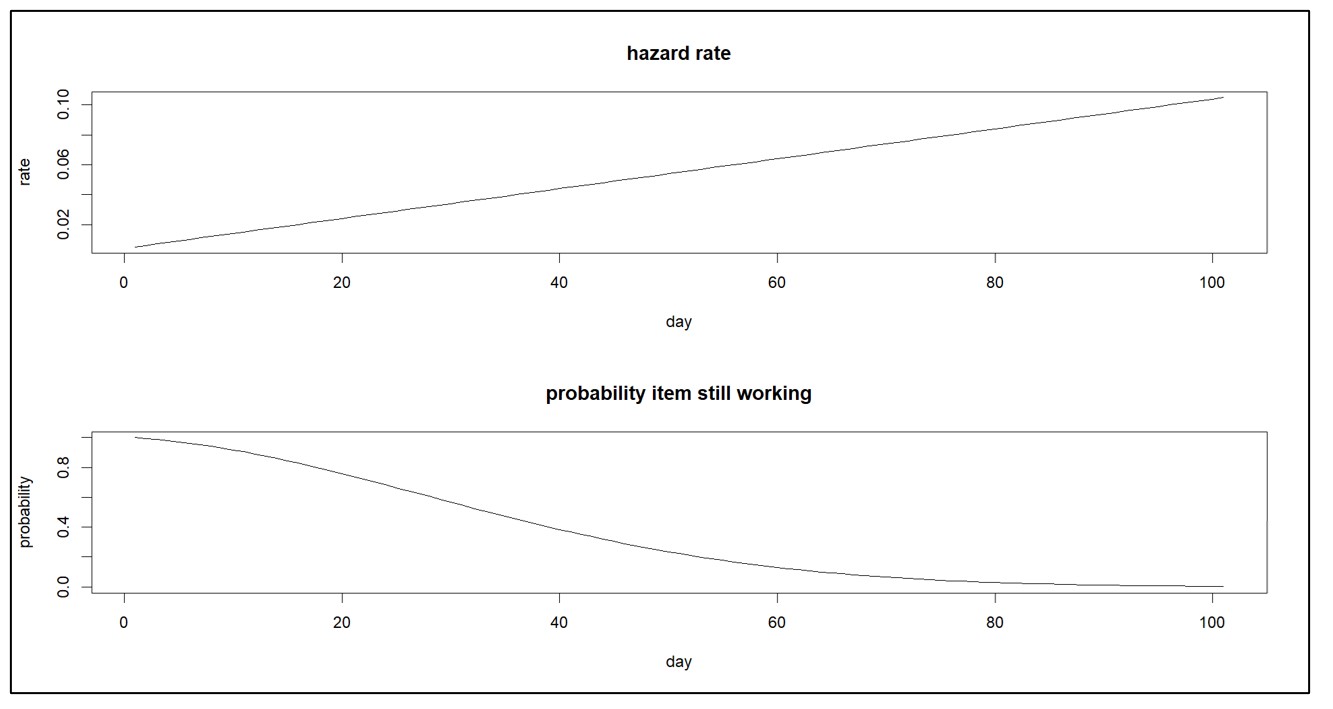

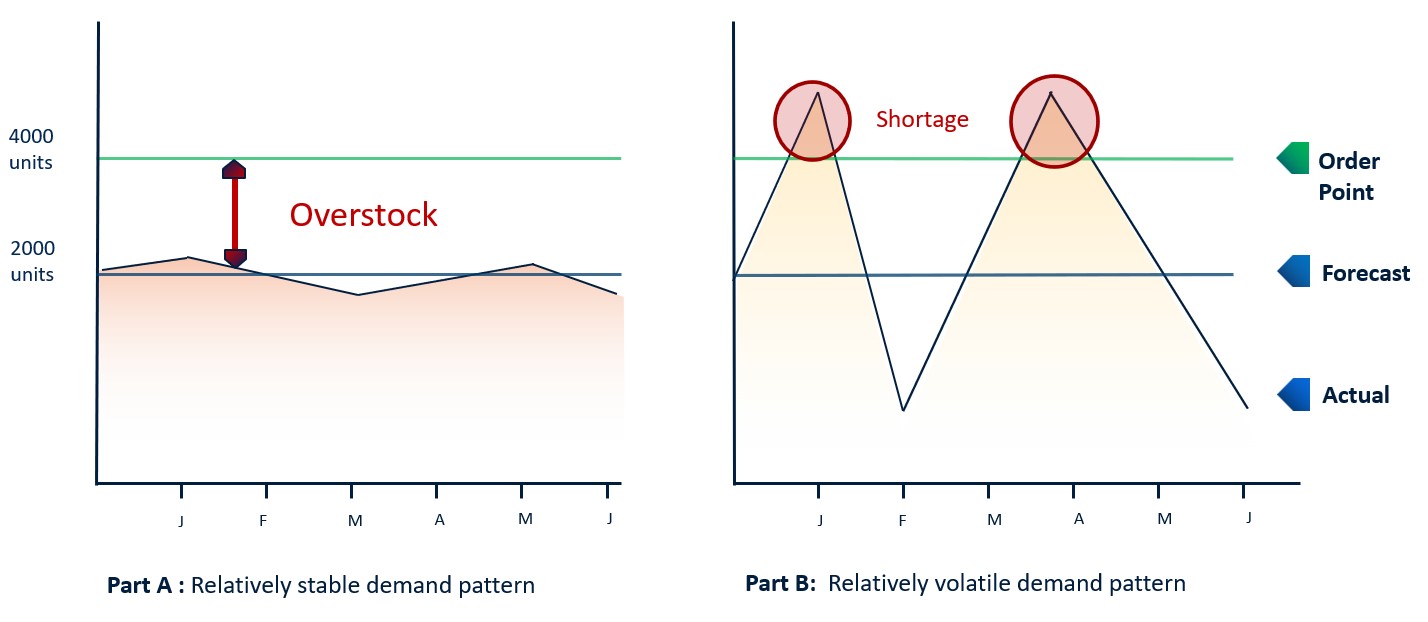

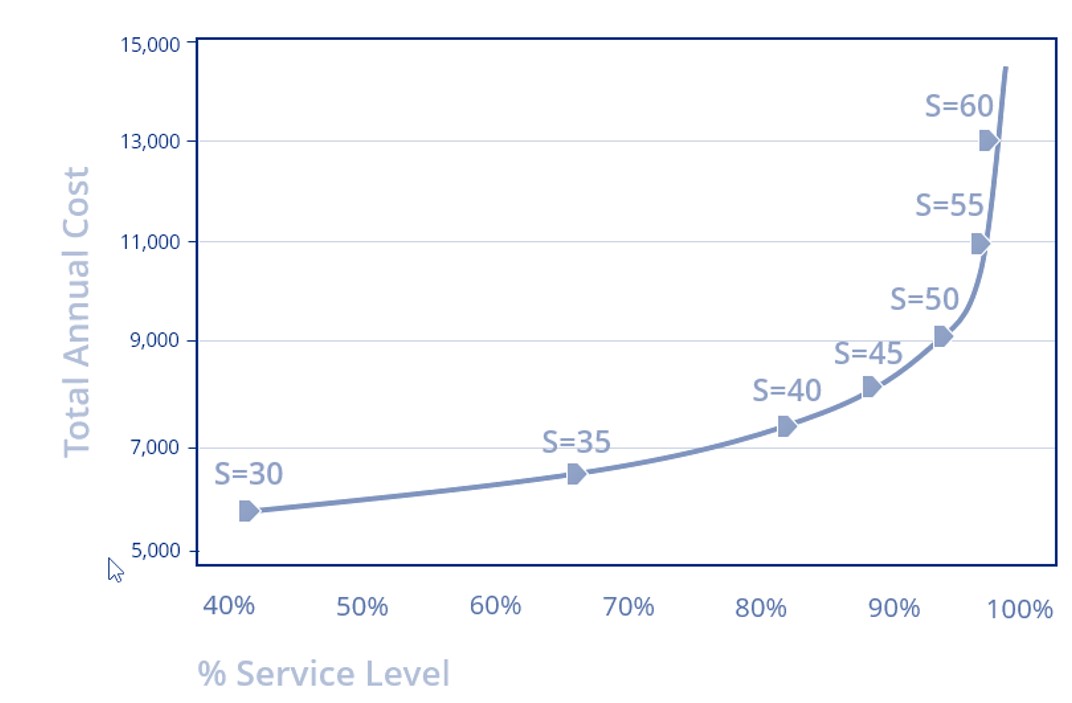

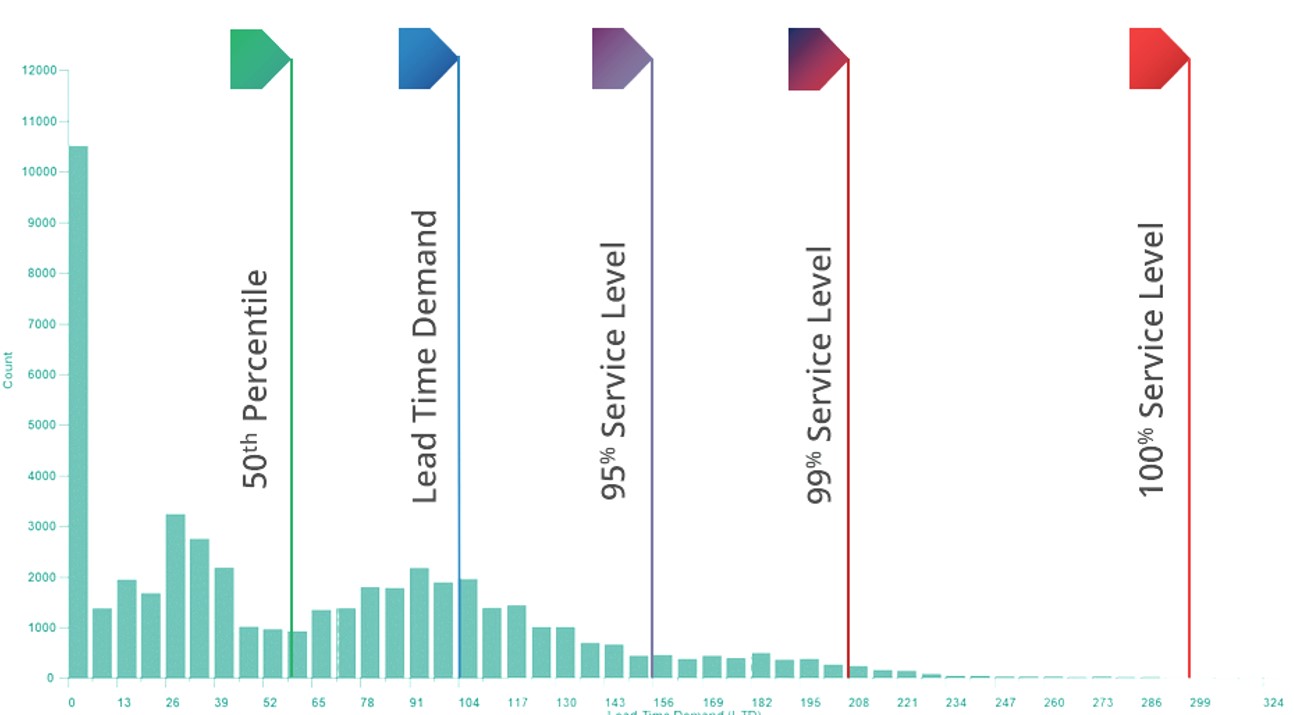

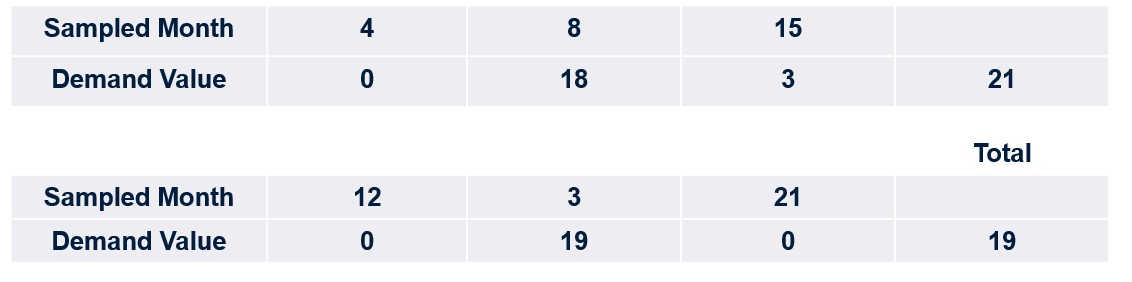

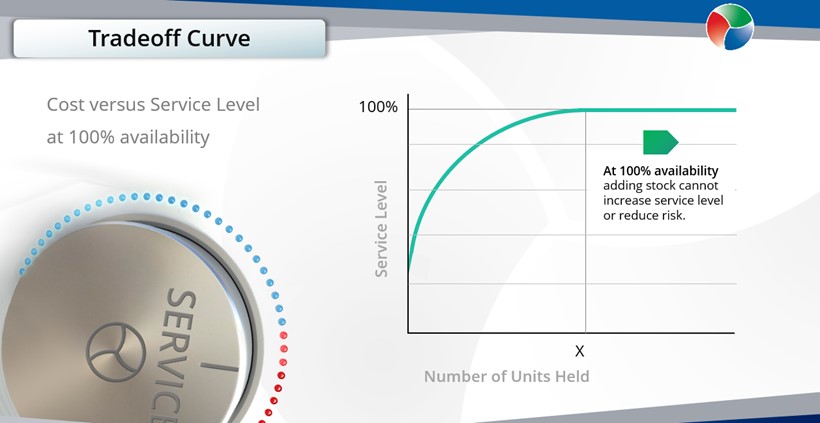

La solución radica en cambiar el enfoque de los pronósticos tradicionales a predecir probabilidades para cada escenario de demanda potencial y plazo de entrega. Este cambio transforma la conversación de un “plan de un solo número” poco realista a un rango de números con probabilidades asociadas. Al predecir las probabilidades de cada demanda y posibilidad de plazo de entrega, puede alinear mejor los niveles de existencias con la tolerancia al riesgo de cada grupo de piezas.

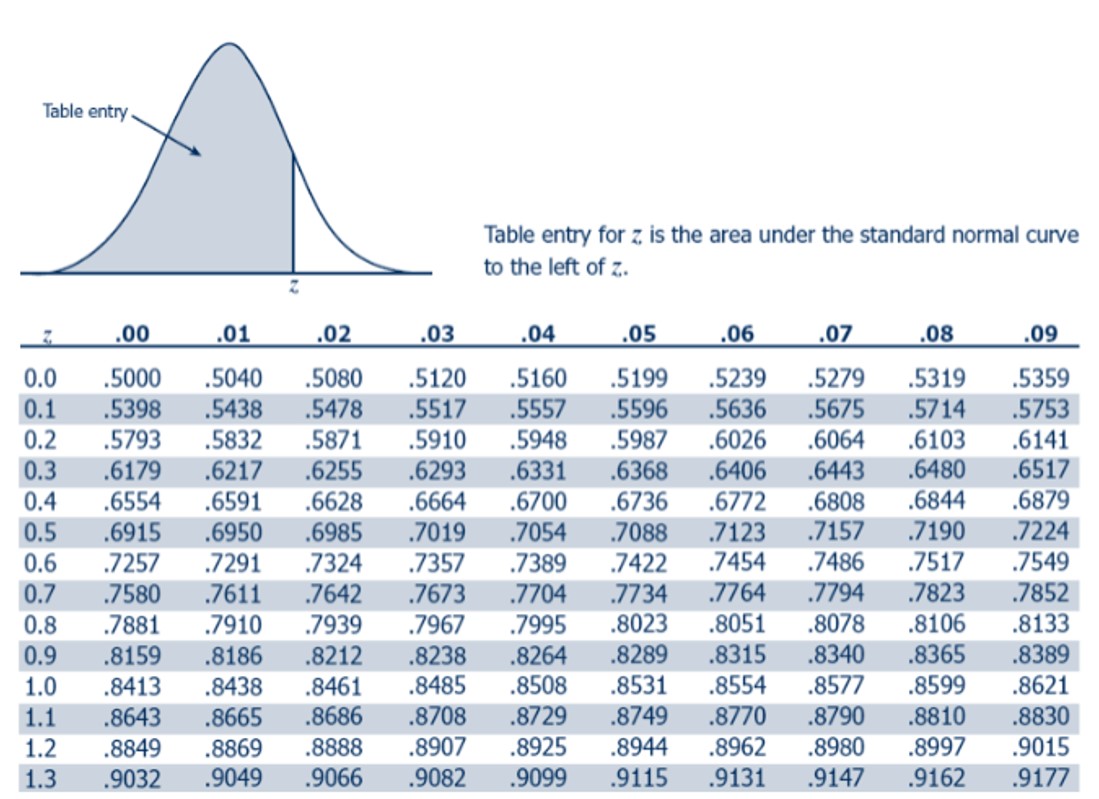

El software que genera escenarios de demanda y plazos de entrega, repitiendo este proceso decenas de miles de veces, puede simular con precisión cómo se comportarán las políticas de almacenamiento actuales frente a estas políticas. Si el rendimiento en la simulación no es suficiente y se prevé que se agote con más frecuencia de la que se siente cómodo o que le quede un exceso de inventario, la realización de escenarios hipotéticos permite realizar ajustes en las políticas. Luego puede predecir cómo se comportarán estas políticas revisadas frente a demandas aleatorias y plazos de entrega. Puede llevar a cabo este proceso de forma iterativa y perfeccionarlo con cada nuevo escenario hipotético o apoyarse en políticas prescritas por el sistema que logren un equilibrio óptimo entre riesgo y costos.

Por lo tanto, si está planificando inventarios de servicios y repuestos, deje de preocuparse por predecir la demanda como lo hacen los planificadores de demanda tradicionales del comercio minorista y de CPG. En cambio, concéntrese en cómo sus políticas de almacenamiento resistirán la aleatoriedad del futuro, ajustándolas en función de su tolerancia al riesgo. Para hacer esto, necesitará el conjunto adecuado de software de soporte a la toma de decisiones, y así es como Smart Software puede ayudar.

Soluciones de software para la planificación de repuestos

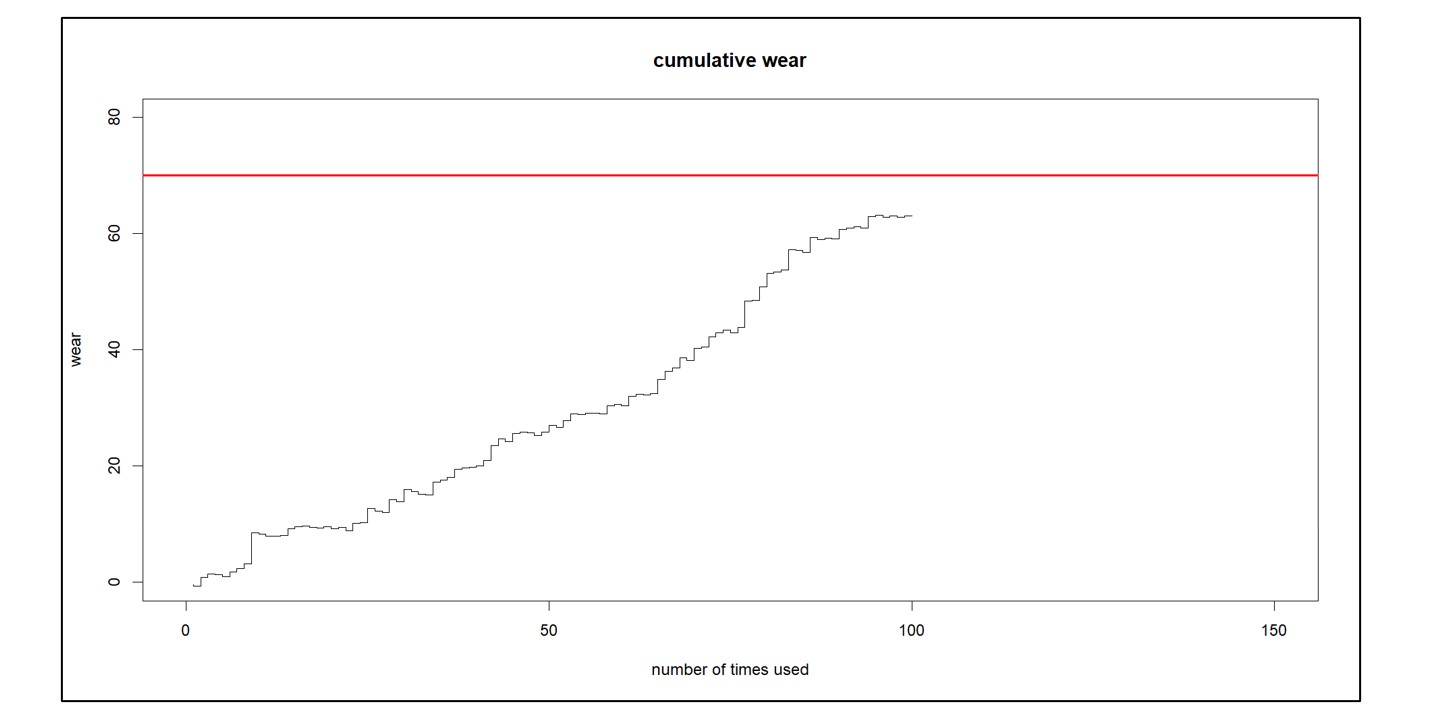

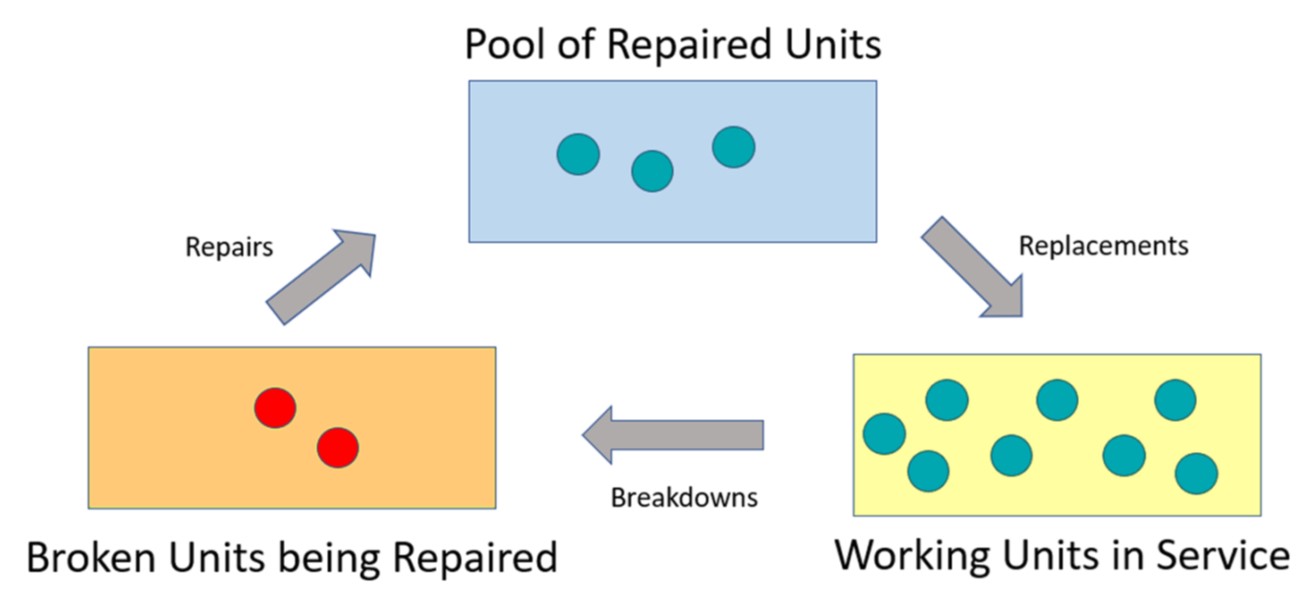

El software de previsión de piezas de servicio de Smart IP&O utiliza un método empírico único de pronóstico probabilístico , que está diseñado para la demanda intermitente. Para piezas de repuesto consumibles, nuestro método patentado y ganador del premio APICS genera rápidamente decenas de miles de escenarios de demanda sin depender de las suposiciones sobre la naturaleza de las distribuciones de demanda implícitas en los métodos de pronóstico tradicionales. El resultado son estimaciones muy precisas del stock de seguridad, los puntos de pedido y los niveles de servicio, lo que conduce a niveles de servicio más altos y costos de inventario más bajos. Para repuestos reparables el Módulo de Reparación y Devolución de Smart simula con precisión los procesos de avería y reparación de piezas. Predice el tiempo de inactividad, los niveles de servicio y los costos de inventario asociados con el grupo de repuestos rotativo actual. Los planificadores sabrán cuántos repuestos almacenar para lograr los requisitos de nivel de servicio a corto y largo plazo y, en entornos operativos, si deben esperar a que se completen las reparaciones y se vuelvan a poner en servicio o comprar repuestos de servicio adicionales de los proveedores, evitando compras innecesarias y tiempo de inactividad del equipo.

Comuníquese con nosotros para obtener más información sobre cómo esta funcionalidad ha ayudado a nuestros clientes en los sectores de MRO, eléctricas, servicios públicos, minería y transporte público a optimizar su inventario. También puede descargar el documento informativo aquí.

Lo que necesita saber sobre la previsión y la planificación de piezas de servicio

Este documento describe la metodología patentada de Smart Software para pronosticar la demanda, las existencias de seguridad y los puntos de pedido de artículos tales como repuestos y componentes con demanda intermitente, y brinda varios ejemplos de clientes de éxito.