Parameters voor voorraadplanning, zoals veiligheidsvoorraadniveaus, bestelpunten, min/max-instellingen, doorlooptijden, bestelhoeveelheden en DDMRP-buffers hebben een directe invloed op de voorraaduitgaven en het vermogen om aan de vraag van de klant te voldoen. Op basis van deze parameterinstellingen doet uw ERP-systeem dagelijks inkoopordersuggesties.

Door ervoor te zorgen dat deze inputs worden begrepen en regelmatig worden geoptimaliseerd, worden verspillende voorraaduitgaven aanzienlijk verminderd en worden de klantenserviceniveaus drastisch verbeterd.

Gezien het belang van het juist hebben van deze planningsparameters, besteden we tijdens ons overleg veel tijd aan de vraag (1) hoe deze parameterwaarden worden berekend en (2) hoe vaak ze worden bijgewerkt. Meestal zijn de methoden voor het berekenen van de parameterwaarden de vuistregel. U kunt hier lezen waarom het gebruik van vuistregelbenaderingen zo problematisch is - Pas op voor eenvoudige vuistregels voor voorraadbeheer.

Deze blog zal zich richten op de frequentie van updates. Wanneer we bedrijven interviewen en hen vragen hoe vaak ze planningsparameters bijwerken, is het antwoord dat we bijna altijd horen "elke dag!" Een vervolgvraag of twee onthult meestal dat dit gewoon niet waar is. Wat 'elke dag' in de praktijk betekent, is dit: elke dag stelt het ERP-systeem tientallen tot honderden inkooporders en/of productieopdrachten voor. De planner, laten we hem Peter noemen, bekijkt deze bestellingen dagelijks en beslist of hij ze vrijgeeft, wijzigt of annuleert. Als de bestelsuggestie niet "goed voelt", beoordeelt Peter de planningsinvoer en past hij de bestelling indien nodig aan. Peter kan bijvoorbeeld het gevoel hebben dat er al voldoende voorraad aanwezig is. Om het probleem op te lossen, verlaagt hij het bestelpunt en annuleert hij de bestelling. Of als hij vindt dat de bestelling al weken geleden had moeten worden geplaatst, kan Peter de bestelling bespoedigen en het bestelpunt en de bestelhoeveelheid verhogen om ervoor te zorgen dat er de volgende keer voldoende voorraad is.

De belangrijkste tekortkomingen van deze benadering zijn dat deze reactief en onvolledig is. Hier is waarom:

reactief

Het beoordeelt alleen het handvol items dat op een bepaalde dag is gemarkeerd voor aanvulling, maar niet op andere. De trigger voor het beoordelen van een item is wanneer de ERP een bestelling voorstelt, en dat gebeurt alleen wanneer het bestelpunt of Min wordt overschreden. Als de Min te hoog is en eerder doorbreekt dan zou moeten, wordt een onnodige bestelling geplaatst, tenzij de planner deze onderschept. Als de Min te laag is, dan is het te laat om de fout te herstellen. Hoe groot de bestelsuggestie ook is, u moet nog steeds wachten op nieuwe bevoorrading en aangezien de bestelling laat werd voorgesteld, is een voorraadtekort tijdens de aanvullingsperiode zeer waarschijnlijk. Waar is de “planning” in zo’n proces? Zoals een klant het verwoordde: "Ons vorige proces was, achteraf bezien, besteed aan het beheren van de outputs en niet de inputs."

Incompleet

Hoe zit het met de duizenden andere artikelen die een Min/Max, veiligheidsvoorraad, bestelpunt of andere parameters hebben die niet opnieuw worden beoordeeld gezien de bijgewerkte vraag- en aanbodgegevens. De planner beoordeelt geen van deze items, wat betekent dat problemen niet van tevoren worden geïdentificeerd. Wat het probleem nog groter maakt, is dat wanneer Peter een wijziging aanbrengt, hij geen tools heeft om de kwaliteit van zijn wijzigingen te beoordelen. Als hij de min/max-instellingen wijzigt, weet hij niet welke specifieke impact dit zal hebben op de voorraadwaarde, bestelkosten, voorraadkosten, voorraadtekorten en serviceniveaus. Hij weet alleen dat een toename van de voorraad de service waarschijnlijk zal verbeteren en de kosten zal verhogen. Hij weet bijvoorbeeld niet of zijn inventaris een punt van bereikt heeft afnemende meeropbrengsten. Wanneer voorraadbeslissingen worden genomen met slechts een zeer globaal begrip van de afwegingen, ontstaan er stroomafwaarts meer problemen. U zou niet willen dat uw timmerman ruwe schattingen van hun afmetingen maakt, maar het is gebruikelijk dat professionals op het gebied van voorraadplanning dit doen met miljoenen dollars aan inventarisuitgaven die op het spel staan.

Hoe zit het met de duizenden andere artikelen die een Min/Max, veiligheidsvoorraad, bestelpunt of andere parameters hebben die niet opnieuw worden beoordeeld gezien de bijgewerkte vraag- en aanbodgegevens. De planner beoordeelt geen van deze items, wat betekent dat problemen niet van tevoren worden geïdentificeerd. Wat het probleem nog groter maakt, is dat wanneer Peter een wijziging aanbrengt, hij geen tools heeft om de kwaliteit van zijn wijzigingen te beoordelen. Als hij de min/max-instellingen wijzigt, weet hij niet welke specifieke impact dit zal hebben op de voorraadwaarde, bestelkosten, voorraadkosten, voorraadtekorten en serviceniveaus. Hij weet alleen dat een toename van de voorraad de service waarschijnlijk zal verbeteren en de kosten zal verhogen. Hij weet bijvoorbeeld niet of zijn inventaris een punt van bereikt heeft afnemende meeropbrengsten. Wanneer voorraadbeslissingen worden genomen met slechts een zeer globaal begrip van de afwegingen, ontstaan er stroomafwaarts meer problemen. U zou niet willen dat uw timmerman ruwe schattingen van hun afmetingen maakt, maar het is gebruikelijk dat professionals op het gebied van voorraadplanning dit doen met miljoenen dollars aan inventarisuitgaven die op het spel staan.

Hoe vaak werken de meeste bedrijven parameters bij?

Dus hoe vaak maken de meeste bedrijven systeembrede updates van hun planningsparameters, zoals bestelpunten, veiligheidsvoorraden, min/max-instellingen, doorlooptijden en bestelhoeveelheden? Doorgaans vinden massa-updates driemaandelijks, jaarlijks plaats, en in sommige gevallen nooit. De enige keren dat wijzigingen worden aangebracht, is wanneer een bestelling wordt geactiveerd door ERP. Niet bepaald behendig.

De belangrijkste reden om niet vaker in te grijpen is dat het te veel tijd kost. De meeste bedrijven stellen deze belangrijke parameters in met behulp van zeer logge Excel-programma's of ERP-applicaties die simpelweg niet zijn ontworpen om systematische voorraadplanning uit te voeren. Dit is waar software voor voorraadoptimalisatie kan helpen.

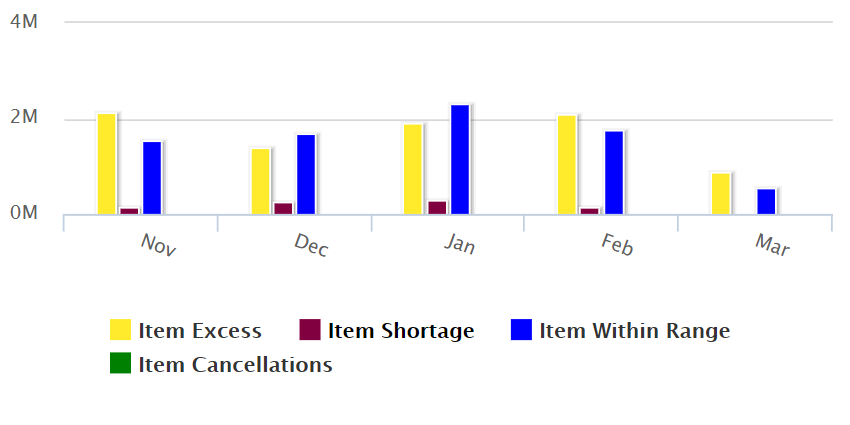

Voorraadoptimalisatiesoftware gebruiken en waarschijnlijkheidsvoorspelling door de belangrijkste planningsparameters regelmatig bij te werken, bijvoorbeeld elke week of maand in plaats van driemaandelijks of jaarlijks, kunt u snel reageren op veranderingen in uw bedrijf. U kunt kostenbesparende mogelijkheden benutten, bijvoorbeeld wanneer de vraag afneemt en u kunt bijbestelpunten en/of bestelhoeveelheden verlagen en eventueel openstaande bestellingen annuleren. Of u kunt reageren op problemen, zoals wanneer de vraag toeneemt, uw serviceniveauverplichtingen aan klanten in gevaar komen, of de doorlooptijden van leveranciers toenemen en herberekening van bestelpunten vereisen.

Hoe het goed te doen

De sleutel is het vaststellen van een overeengekomen reeks prestatie- en inventariswaardestatistieken en de software de stand van zaken op de achtergrond laten bewaken en u waarschuwen voor uitzonderlijke situaties. Dit is simpelweg nog een manier om te zeggen dat u, als de systemen eenmaal zijn opgezet, verder wilt gaan met beheer bij uitzondering. U kunt bereiken instellen waarbinnen dingen kunnen floreren zoals ze normaal doen, maar zodra een kritieke parameter zoals "voorraadrisico een vooraf bepaald niveau overschrijdt" of "voorraadwaarde of kosten een vooraf gedefinieerd niveau overschrijden", kan de software een dagelijkse waarschuwing en kan ook een reactie aanbevelen, zoals het verhogen van een bestelpunt. Met dit niveau van geautomatiseerde assistentie wordt het mogelijk om de vinger aan de pols van de inventaris te houden zonder overweldigd te worden door de enorme hoeveelheid gegevens.

U kunt bijvoorbeeld een eerste set inventarisparameters als beleid kiezen, omdat u aan de software kunt zien dat deze voldoet aan uw serviceniveaudoelen binnen uw inventarisbudget. U kunt het systeem serviceniveaudoelen voor u laten voorschrijven en vertrouwd zijn met de instellingen omdat de voorraadwaarde binnen het budget valt. Als de vraag echter minder voorspelbaar wordt dan voorheen, kunt u niet hetzelfde serviceniveau bereiken zonder een toename van de voorraad. Een uitzonderingsrapport identificeert dit en stelt u in staat een weloverwogen beslissing te nemen over wat u moet doen. U kunt besluiten om het beleid aan te passen of hetzelfde te houden. Als je het hetzelfde houdt, weet je nu de extra risico's en verandering in voorraadkosten. Dit kan gecommuniceerd worden naar alle stakeholders zodat er geen verrassingen zijn.

Plan niet reageren

In plaats van constant in reactieve modus te zijn, kun je omgaan met wat echt moet worden afgehandeld en heb je nog wat tijd om vooruit te denken. U kunt bijvoorbeeld 'wat als'-analyses uitvoeren op kwesties als welke doorlooptijden van leveranciers de grootste winst opleveren als ze worden verkort, of serviceniveaudoelstellingen moeten worden aangepast om rekening te houden met verschuivingen in klantkritiek, of soortgelijke beleidskwesties. Het is immers niet zo dat je niet met een volle dagelijkse agenda komt te zitten, het is alleen de vraag of je die agenda naar een meer strategisch niveau kunt tillen. Dus als u al uw "planning"-tijd besteedt aan het beheren van de output van uw ERP in plaats van het constructief beoordelen en optimaliseren van de input, is het tijd om uw voorraadplanningsproces opnieuw te beoordelen.

gerelateerde berichten

Het beheren van de voorraad reserveonderdelen: beste praktijken

In this blog, we’ll explore several effective strategies for managing spare parts inventory, emphasizing the importance of optimizing stock levels, maintaining service levels, and using smart tools to aid in decision-making. Managing spare parts inventory is a critical component for businesses that depend on equipment uptime and service reliability. Unlike regular inventory items, spare parts often have unpredictable demand patterns, making them more challenging to manage effectively. An efficient spare parts inventory management system helps prevent stockouts that can lead to operational downtime and costly delays while also avoiding overstocking that unnecessarily ties up capital and increases holding costs.

12 Oorzaken van Overstocking en Praktische Oplossingen

Effectief voorraadbeheer is cruciaal voor het behouden van een gezonde balans en het verzekeren dat middelen optimaal worden toegewezen. Hier is een diepgaande verkenning van de belangrijkste oorzaken van overstocking, hun implicaties en mogelijke oplossingen.

FAQ: Slimme IP&O voor beter voorraadbeheer.

Effective supply chain and inventory management are essential for achieving operational efficiency and customer satisfaction. This blog provides clear and concise answers to some basic and other common questions from our Smart IP&O customers, offering practical insights to overcome typical challenges and enhance your inventory management practices. Focusing on these key areas, we help you transform complex inventory issues into strategic, manageable actions that reduce costs and improve overall performance with Smart IP&O.