Het beheren van voorraden reserveonderdelen kan onmogelijk aanvoelen. Je weet niet wat er kapot gaat en wanneer. Feedback van mechanische afdelingen en onderhoudsteams is vaak onnauwkeurig. Geplande onderhoudsschema's worden vaak verschoven, waardoor ze allesbehalve 'gepland' zijn. Gebruikspatronen (dwz vraagpatronen) zijn meestal extreem intermitterend, dwz de vraag springt willekeurig tussen nul en iets anders, vaak een verrassend groot aantal. Intermittentie, gecombineerd met het ontbreken van significante trend- of seizoenspatronen, maken traditionele tijdreeksvoorspellingsmethoden onnauwkeurig. Het grote aantal combinaties per locatie maakt het onmogelijk om handmatig prognoses voor afzonderlijke onderdelen te maken of zelfs maar te bekijken. Gezien al deze uitdagingen leek het ons nuttig om een aantal do's (en de bijbehorende don'ts) op een rij te zetten.

- Gebruik probabilistische methoden om herbestelpunten en min/max-niveaus te berekenen

Beslagbeslissingen baseren op gemiddeld dagelijks gebruik is niet het juiste antwoord. Evenmin is vertrouwen op traditionele prognosemethoden zoals exponentiële afvlakkingsmodellen. Geen van beide benaderingen werkt wanneer de vraag intermitterend is, omdat ze niet goed rekening houden met de volatiliteit van de vraag. Probabilistische methoden die duizenden mogelijke vraagscenario's simuleren, werken het best. Ze geven een realistische schatting van de vraagverdeling en kunnen alle nullen en willekeurige niet-nullen aan. Dit zorgt ervoor dat het voorraadniveau de juiste maat heeft om het gewenste serviceniveau te bereiken.

- Gebruik serviceniveaus in plaats van vuistregels om de voorraadniveaus te bepalen

Veel onderdelenplanningsorganisaties vertrouwen op veelvouden van de dagelijkse vraag en andere vuistregels om het voorraadbeleid te bepalen. Bestelpunten zijn bijvoorbeeld vaak gebaseerd op het verdubbelen van de gemiddelde vraag over de doorlooptijd of het toepassen van een ander veelvoud, afhankelijk van het belang van het artikel. Gemiddelden houden echter geen rekening met hoe vluchtig (of luidruchtig) een onderdeel is en zullen leiden tot overbevoorrading van minder luidruchtige onderdelen en onderbevoorrading van meer luidruchtige onderdelen.

- Bereken het voorraadbeleid regelmatig opnieuw

Alleen omdat de vraag met tussenpozen is, wil nog niet zeggen dat er in de loop van de tijd niets verandert. Maar na interviews met honderden bedrijven die de inventaris van reserveonderdelen beheren, ontdekken we dat minder dan 10% het voorraadbeleid maandelijks herberekent. Velen herberekenen het voorraadbeleid pas als er een 'probleem' is. Op duizenden onderdelen zal het gebruik gegarandeerd stijgen of dalen op ten minste enkele van de onderdelen. Doorlooptijden van leveranciers kunnen ook veranderen. Het gebruik van een verouderd bestelpunt zorgt ervoor dat bestellingen te vroeg of te laat worden geactiveerd, waardoor er veel problemen ontstaan. Elke planningscyclus opnieuw berekenen van beleid zorgt ervoor dat de voorraad de juiste maat heeft. Wees niet reactief en wacht tot er zich een probleem voordoet alvorens te overwegen of de Min of Max moet worden aangepast. Tegen die tijd is het te laat - het is alsof u wacht tot uw remmen het begeven voordat u een reparatie uitvoert. Maak je geen zorgen over de moeite die het kost om min/max-waarden voor grote aantallen SKU's opnieuw te berekenen: moderne software doet dit automatisch. Herinneren: Herijking van uw voorraadbeleid is preventief onderhoud tegen voorraaduitval!

- Krijg buy-in op gerichte serviceniveaus

Voorraad is duur en moet de juiste omvang hebben op basis van het vinden van een balans tussen de bereidheid van de organisatie om voorraden aan te leggen en haar bereidheid om budget te reserveren voor reserveonderdelen. Te vaak nemen planners geïsoleerde beslissingen op basis van pijnvermijding of verzoeken van onderhoudstechnici, zonder na te denken over hoe uitgaven aan het ene onderdeel van invloed zijn op het vermogen van de organisatie om aan een ander onderdeel uit te geven. Overtollige voorraad aan de ene kant schaadt de serviceniveaus aan andere onderdelen door het voorraadbudget onevenredig op te slokken. Zorg ervoor dat de doelstellingen op het gebied van serviceniveau en de bijbehorende voorraad worden nageleefd kosten om de serviceniveaus te bereiken worden begrepen en overeengekomen.

- Voer een apart planningsproces uit voor repareerbare onderdelen

Sommige onderdelen zijn erg duur om te vervangen, dus het verdient de voorkeur om ze voor reparatie naar reparatiefaciliteiten of terug naar de OEM te sturen. Rekening houden met de willekeur aan de aanbodzijde van wanneer repareerbare onderdelen worden geretourneerd, en weten of u moet wachten op een reparatie of een extra reserve moet kopen, zijn van cruciaal belang om de beschikbaarheid van artikelen te garanderen zonder een te grote voorraad. Dit vereist gespecialiseerde berichtgeving en het gebruik van probabilistische modellen. Behandel repareerbare onderdelen bij het plannen niet als verbruiksonderdelen.

- Tel wat er wordt gekocht tegen het budget, niet alleen wat er wordt verbruikt

Veel organisaties zullen de totale aankoop van onderdelen toewijzen aan een afzonderlijk bedrijfsbudget en het budget van het mechanische of onderhoudsteam dekken voor onderdelen die worden gebruikt. In de meeste MRO-organisaties, vooral in het openbaar vervoer en nutsbedrijven, bepalen de reparatieteams wat er wordt gekocht. Als wat wordt gekocht niet meetelt voor hun budget, zullen ze te veel kopen om ervoor te zorgen dat er nooit een kans op voorraad is. Ze hebben letterlijk geen stimulans om het goed te doen, dus er zullen tientallen miljoenen overtollige voorraad worden gekocht. Als wat wordt ingekocht in de begroting wordt weerspiegeld, zal er veel meer aandacht worden besteed aan het inkopen van alleen dat wat echt nodig is. Dat erkennen overtollige voorraad schaadt de service door de organisatie te beroven van geld dat anders zou kunnen worden gebruikt voor onderdelen die niet op voorraad zijn, is een belangrijke stap op weg naar een verantwoorde voorraadinkoop.

Software voor planning van reserveonderdelen

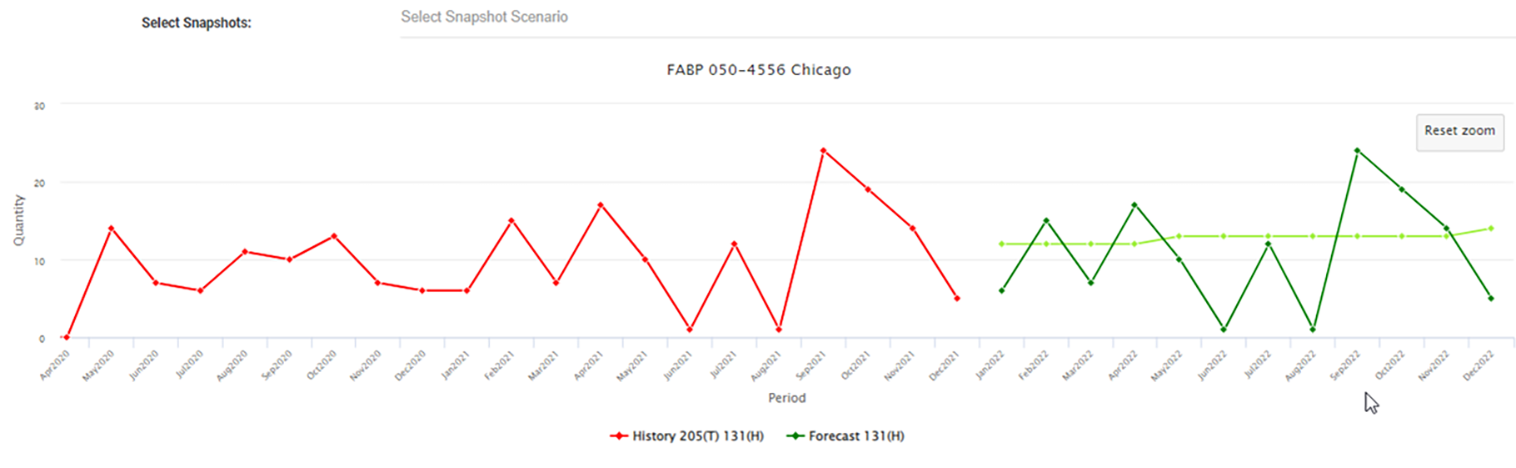

De prognosesoftware voor serviceonderdelen van Smart IP&O maakt gebruik van een uniek empirisch probabilistische voorspelling nadering die is ontworpen voor intermitterende vraag. Voor verbruikbare reserveonderdelen genereert onze gepatenteerde en APICS-bekroonde methode snel tienduizenden vraagscenario's zonder te vertrouwen op de aannames over de aard van vraagverdelingen die impliciet zijn in traditionele prognosemethoden. Het resultaat zijn zeer nauwkeurige schattingen van veiligheidsvoorraad, bestelpunten en serviceniveaus, wat leidt tot hogere serviceniveaus en lagere voorraadkosten. Voor repareerbare reserveonderdelen, Smart's Reparatie- en retourmodule simuleert nauwkeurig de processen van uitval en reparatie van onderdelen. Het voorspelt downtime, serviceniveaus en voorraadkosten in verband met de huidige roterende pool van reserveonderdelen. Planners weten hoeveel reserveonderdelen ze op voorraad moeten hebben om aan de serviceniveau-eisen op korte en lange termijn te voldoen en, in operationele omstandigheden, of ze moeten wachten tot reparaties zijn voltooid en weer in gebruik moeten worden genomen of dat ze extra servicereserveonderdelen van leveranciers moeten kopen, waardoor onnodige aankopen en reparaties worden vermeden. stilstand van apparatuur.

Neem contact met ons op voor meer informatie over hoe deze functionaliteit onze klanten in de sectoren MRO, buitendienst, nutsvoorzieningen, mijnbouw en openbaar vervoer heeft geholpen hun voorraad te optimaliseren. U kunt de whitepaper hier ook downloaden.

Whitepaper: wat u moet weten over het voorspellen en plannen van service parts

Dit document beschrijft de gepatenteerde methodologie van Smart Software voor het voorspellen van de vraag, safety stocks en bestelpunten voor artikelen zoals service parts en componenten met een wisselende vraag, en geeft verschillende voorbeelden van klantensucces.