Si escucha la frase "cambio de régimen" en las noticias, inmediatamente piensa en algún evento geopolítico tenso. Los estadísticos usan la frase de manera diferente, de una manera en la que adquiere gran relevancia para la planificación de la demanda y la optimización del inventario. Este blog trata sobre el "cambio de régimen" en el sentido estadístico, lo que significa un cambio importante en el carácter de la demanda de un artículo de inventario.

El historial de demanda de un artículo es el combustible que alimenta las máquinas de previsión de los planificadores de demanda. En general, cuanto más combustible, mejor, lo que nos brinda una mejor solución sobre el nivel promedio, la volatilidad, el tamaño y la frecuencia de los picos, la forma de cualquier patrón de estacionalidad y el tamaño y la dirección de cualquier tendencia.

Pero hay una gran excepción a la regla que predica “a más datos mejores resultados”. Si hay un cambio importante y la nueva demanda no se parece a la antigua, entonces los datos antiguos se vuelven peligrosos.

El software moderno puede hacer pronósticos precisos de la demanda de artículos y sugerir opciones inteligentes para los parámetros de inventario, como los puntos de pedido y las cantidades de los pedidos. Pero la validez de estos cálculos depende de la relevancia de los datos utilizados en su cálculo. Los datos desfasados de un antiguo régimen ya no reflejan la realidad actual, por lo que incluirlos en los cálculos crea un error de pronóstico para los planificadores de demanda y un exceso de existencias o de falta de existencias inaceptables para los planificadores de inventario.

Dicho esto, si tuviera que soportar un cambio de régimen reciente y desechar los datos obsoletos, tendría muchos menos datos con los que trabajar. Esto tiene sus propios costos, porque todas las estimaciones calculadas a partir de los datos tendrían una mayor incertidumbre estadística aunque estarían menos sesgadas. En este caso, sus cálculos tendrían que basarse más en una combinación de análisis estadístico y su propio juicio experto.

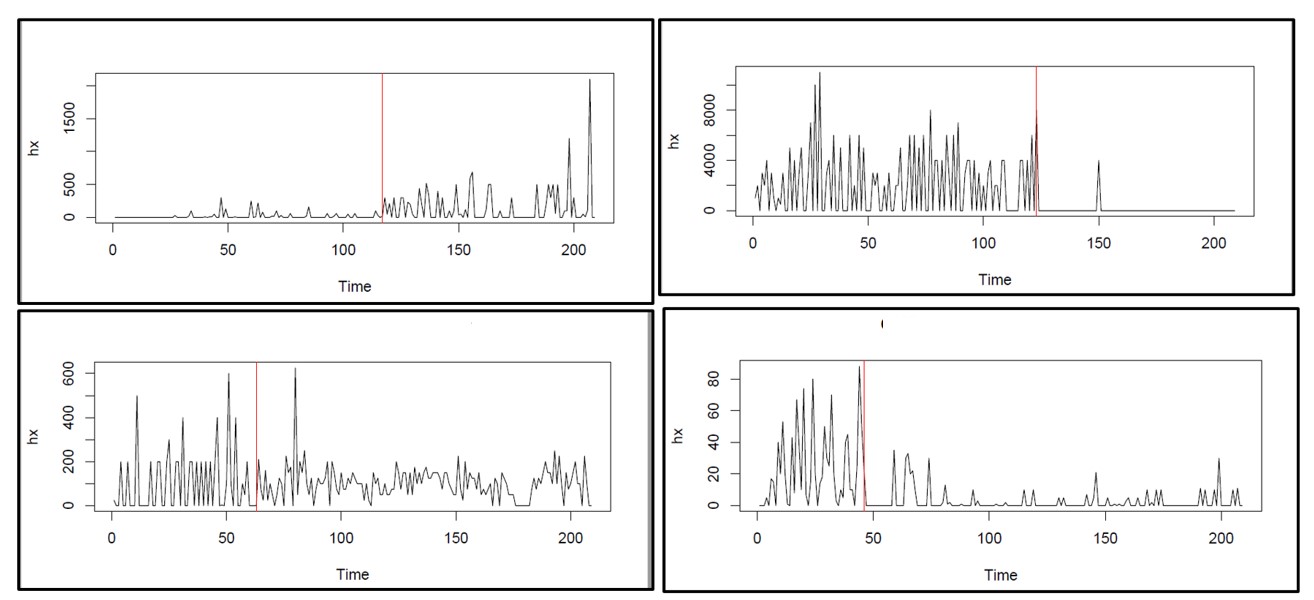

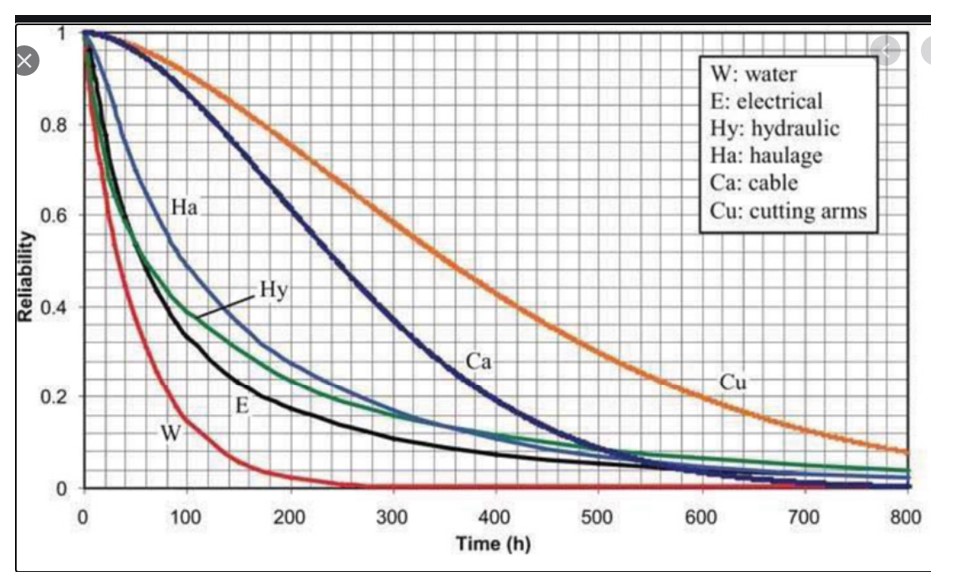

En este punto, puede preguntar "¿Cómo puedo saber si ha habido un cambio de régimen y cuándo?" Si ha estado en el trabajo por un tiempo y se siente cómodo mirando diagramas de tiempo de demanda de artículos, generalmente reconocerá el cambio de régimen cuando lo vea, al menos si no es demasiado sutil. La Figura 1 muestra algunos ejemplos reales que son obvios.

Desafortunadamente, los cambios menos obvios aún pueden tener efectos significativos. Además, la mayoría de nuestros clientes están demasiado ocupados para revisar manualmente todos los artículos que administran, incluso una vez por trimestre. Cuando supera, digamos, los 100 elementos, la tarea de observar todas esas series temporales se vuelve onerosa. Afortunadamente, el software puede hacer un buen trabajo al monitorear continuamente la demanda de decenas de miles de artículos y alertarlo sobre cualquier artículo que pueda necesitar su atención. Además, puede hacer arreglos para que el software no solo detecte el cambio de régimen, sino que también excluya automáticamente de sus cálculos todos los datos recopilados antes del cambio de régimen más reciente, si corresponde. En otras palabras, puede obtener tanto una advertencia automática de cambio de régimen como una protección automática contra el cambio.

Para obtener más información sobre los conceptos básicos del cambio de régimen, consulte nuestro blog anterior sobre el tema: https://smartcorp.com/blog/demandplanningregimechange/

Un ejemplo con números:

Si desea obtener más información, siga leyendo para ver un ejemplo numérico de cuánto cambio de régimen puede alterar el cálculo de un punto de pedido para una pieza de repuesto crítica. Aquí hay un escenario para ilustrar el punto.

Guión

- Objetivo: calcular el punto de pedido necesario para controlar el riesgo de desabastecimiento mientras se espera la reposición. Suponga que el riesgo de desabastecimiento objetivo es de 5%.

- Suponga que el artículo tiene demanda diaria intermitente, con muchos días de demanda cero.

- Suponga que la demanda diaria tiene una distribución de Poisson con un promedio de 1,0 unidades por día.

- Suponga que el plazo de reposición es siempre de 30 días.

- La demanda del tiempo de entrega será aleatoria, por lo que tendrá una distribución de probabilidad y el punto de pedido será el 95º percentil de la distribución.

- Suponga que el efecto del cambio de régimen es aumentar o disminuir la demanda diaria media.

- Suponga que hay un año de datos diarios disponibles para estimar la demanda unitaria diaria media.

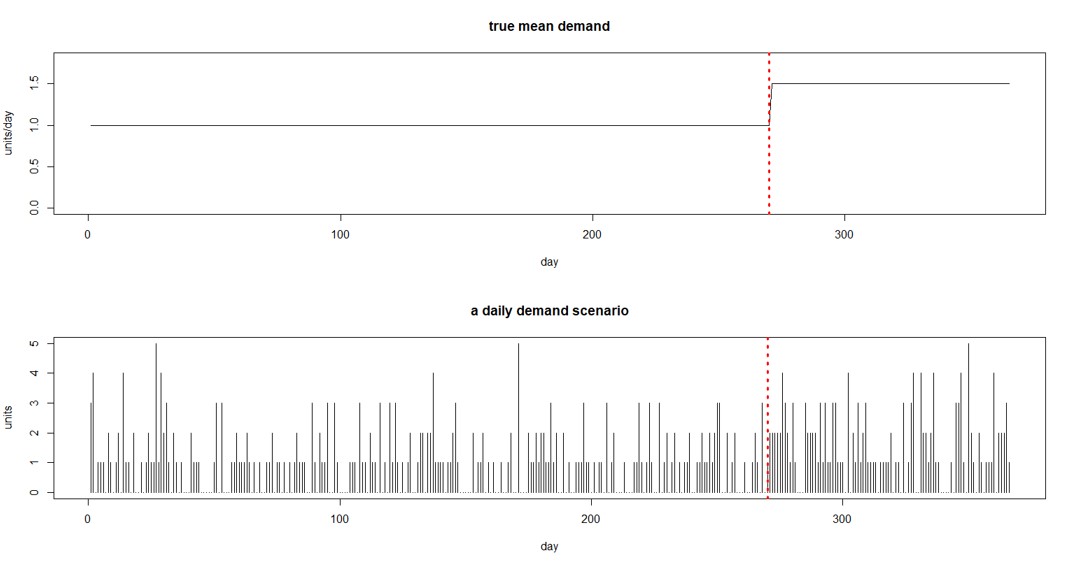

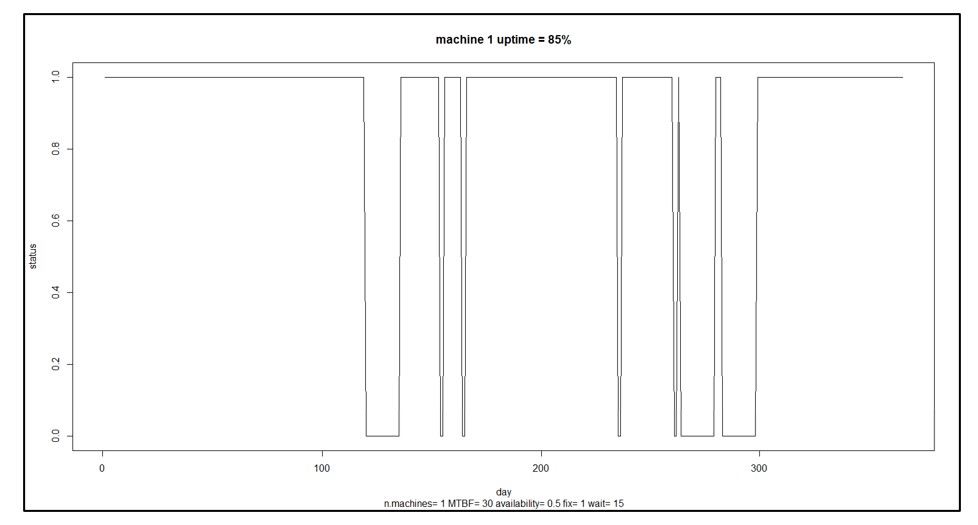

La Figura 2 muestra una forma de este escenario. El panel superior muestra que la demanda diaria promedio aumenta de 1,0 a 1,5 después de 270 días. El panel inferior muestra una forma en que podría aparecer el valor de la demanda diaria de un año. (En este punto, puede sentir que calcular todo esto es complicado, incluso para lo que resulta ser un escenario simplificado. ¡Es por eso que tenemos software!)

Análisis

El cálculo exitoso del punto de reorden adecuado dependerá de cuándo ocurra el cambio de régimen y cuán grande sea el cambio. Simulamos cambios de régimen de varios tamaños en varios momentos dentro de un período de 365 días. Alrededor de una demanda base de 1,0 unidades por día, estudiamos cambios en la demanda ("cambio") de ±25% y ±50%, así como un caso de referencia sin cambios. Ubicamos el tiempo del cambio ("t.break") en 90, 180 y 270 días. En cada caso, calculamos dos estimaciones del punto de reorden: el valor "ideal" dado un conocimiento perfecto de la demanda promedio en el nuevo régimen ("ROP.true"), y el valor estimado de la demanda media calculado ignorando el cambio de régimen y utilizando todos los datos de demanda del último año (“ROP.all”).

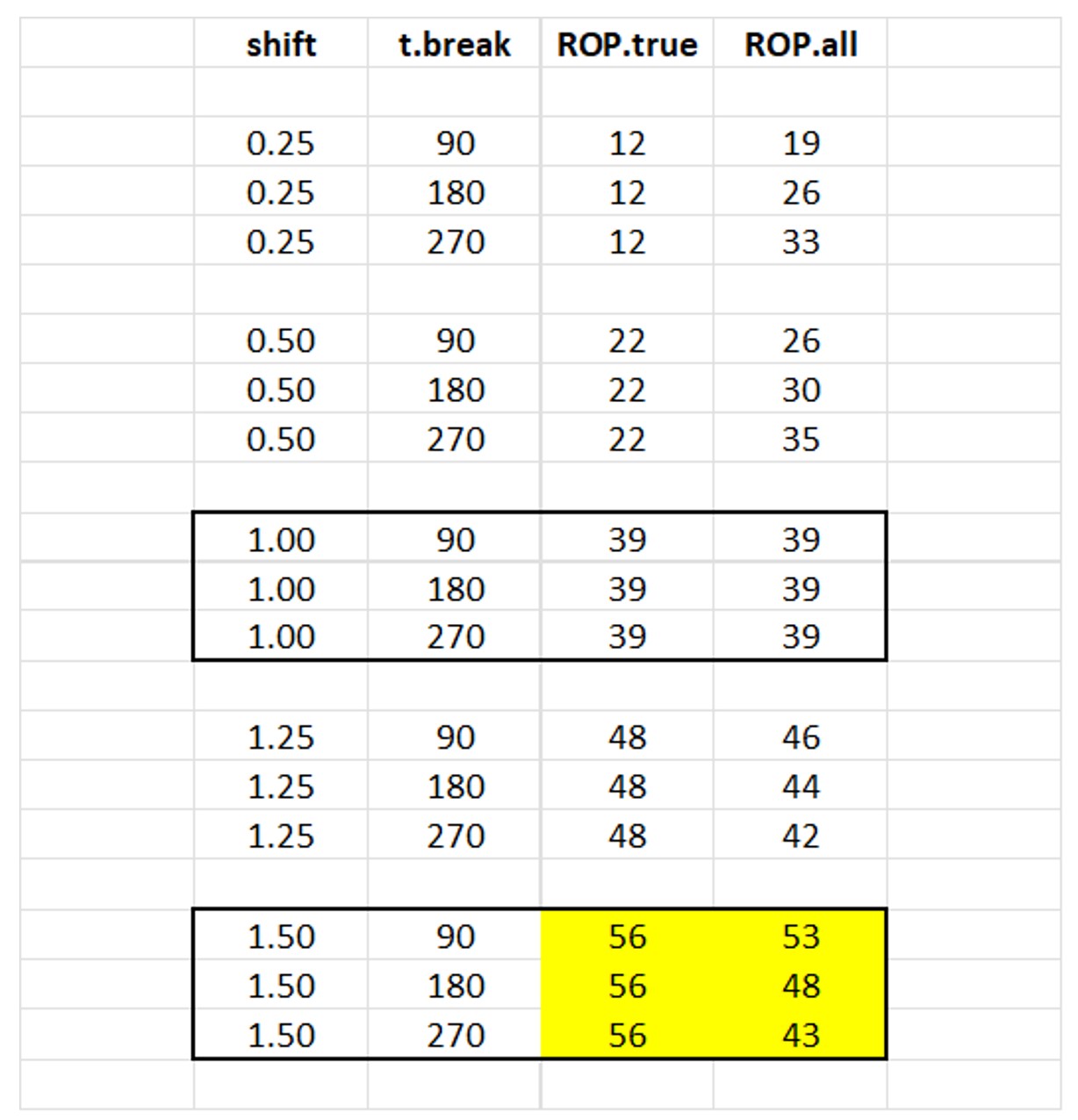

La Tabla 1 muestra las estimaciones del punto de pedido calculado en 100 simulaciones. El bloque central es el caso de referencia, en el que no hay cambio en la demanda diaria, que se mantiene fija en 1 unidad por día. El bloque de color en la parte inferior es el escenario de aumento más extremo, con una demanda que aumenta a 1,5 unidades/día ya sea en un tercio, la mitad o dos tercios del año.

Podemos sacar varias conclusiones de estas simulaciones.

ROP.true: la elección correcta para el punto de pedido aumenta o disminuye según el cambio en la demanda media después del cambio de régimen. La relación no es lineal simple: la tabla abarca un rango del 600% mas del nivel de lademanda (0,25 a 1,50) pero un rango del 467% de lospuntos de pedido (de 12 a 56).

ROP.all: Ignorar el cambio de régimen puede conducir a sobreestimaciones brutas del punto de reorden cuando la demanda cae y subestimaciones brutas cuando la demanda aumenta. Como era de esperar, cuanto más tarde cambia el régimen, peor es el error. Por ejemplo, si la demanda aumenta de 1,0 a 1,5 unidades por día durante dos tercios del año sin que se dé cuenta, el punto de pedido calculado de 43 unidades se quedaría 13 unidades por debajo de lo que debería ser.

Una palabra de precaución: la Tabla 1 muestra que basar los cálculos de los puntos de reorden usando solo datos posteriores a un cambio de régimen generalmente obtendrá la respuesta correcta. Lo que no muestra es que las estimaciones pueden ser inestables si hay muy poco historial de demanda después del cambio. Por lo tanto, en la práctica, debe esperar para reaccionar al cambio de régimen hasta que se haya acumulado una cantidad decente de observaciones en el nuevo régimen. Esto podría significar utilizar todo el historial de demanda, tanto antes como después del cambio, hasta que, por ejemplo, se hayan acumulado 60 o 90 días de historial antes de ignorar los datos anteriores al cambio.