Amplíe el pronóstico y la planificación mínima/máxima de Epicor Kinetic con Smart IP&O

Epicor Kinetic puede administrar el reabastecimiento al sugerir qué ordenar y cuándo a través de políticas de inventario basadas en puntos de reorden. Los usuarios pueden especificar manualmente estos puntos de pedido o usar un promedio diario de demanda para calcular dinámicamente las políticas. Si las políticas no son correctas, las sugerencias automáticas de pedidos serán inexactas y, a su vez, la organización terminará con un exceso de inventario, escasez innecesaria y una desconfianza general en sus sistemas de software. En este artículo, revisaremos la funcionalidad de pedidos de inventario en Epicor Kinetic, explicaremos sus limitaciones y resumiremos cómo la Planificación y optimización de inventario inteligente (IP&O inteligente) puede ayudar a reducir el inventario, minimizar los desabastecimientos y restaurar la confianza de su organización en su ERP al proporcionar la sólida funcionalidad predictiva que falta en los sistemas ERP.

Políticas de reabastecimiento de Epicor Kinetic (y Epicor ERP 10)

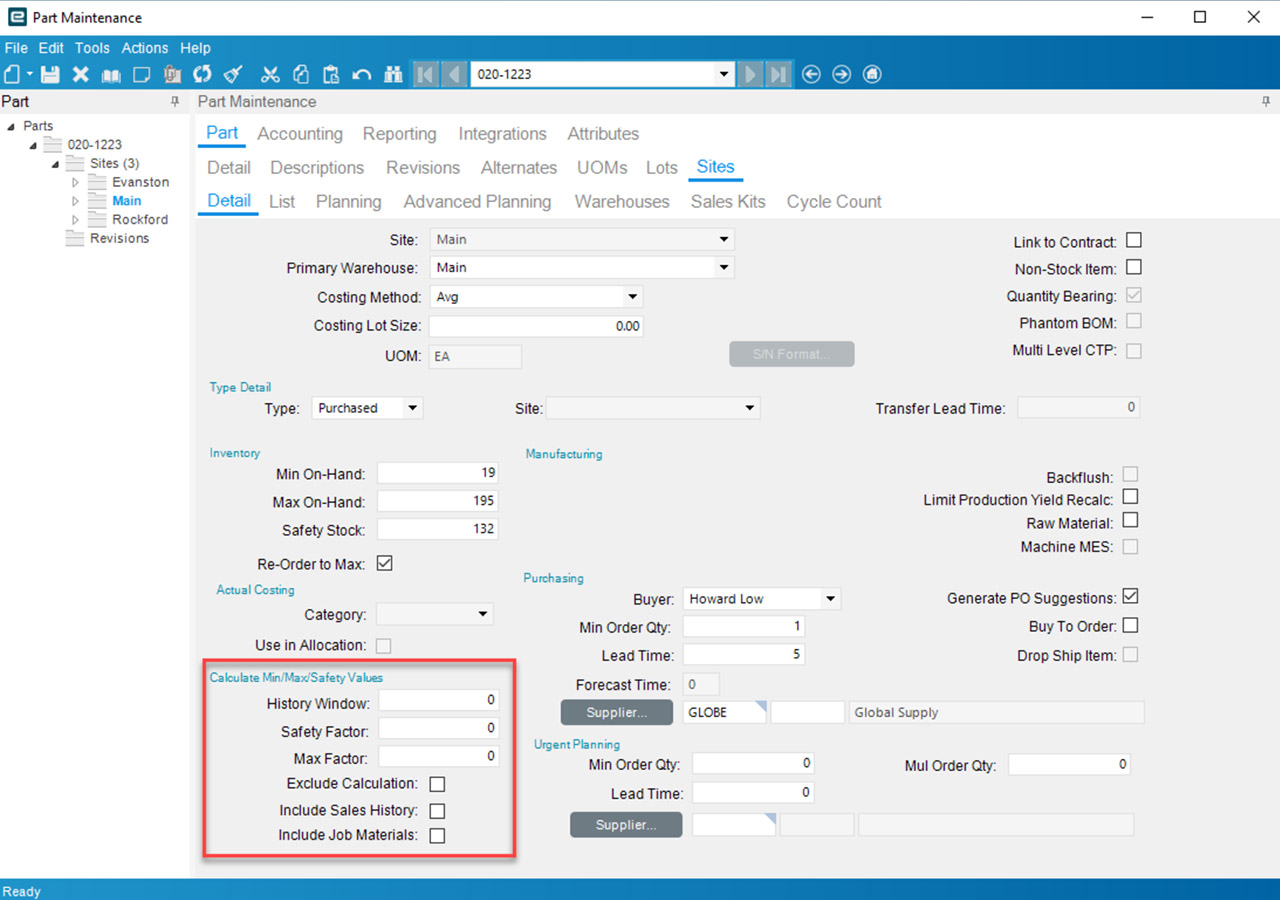

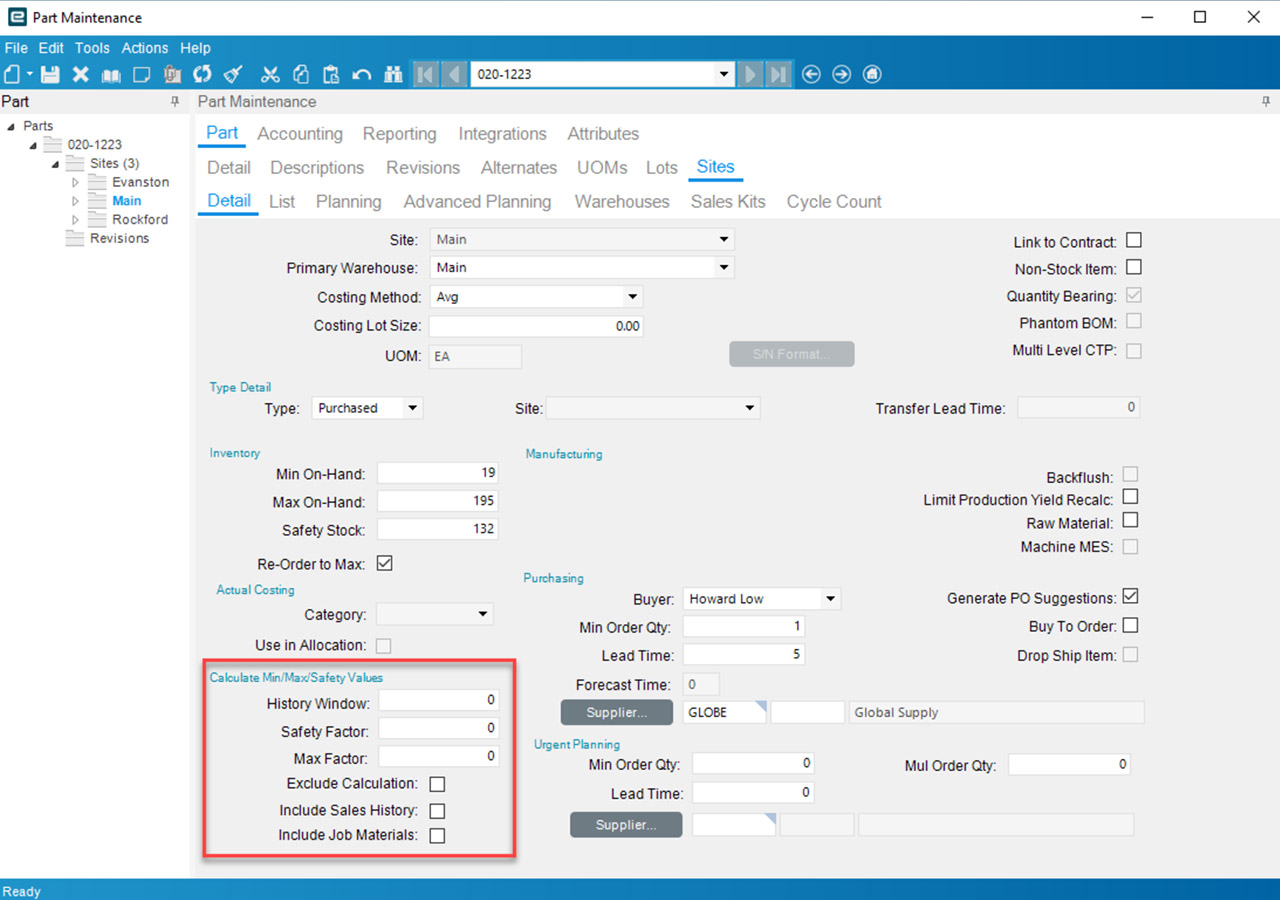

En la pantalla de mantenimiento de artículos de Epicor Kinetic, los usuarios pueden ingresar parámetros de planificación para cada artículo en existencia. Estos incluyen mínimo disponible, máximo disponible, plazos de entrega de existencias de seguridad y modificadores de pedidos, como cantidades mínimas y máximas impuestas por el proveedor y múltiplos de los pedidos. Kinetic conciliará el suministro entrante, la disponibilidad actual, la demanda saliente, las políticas de almacenamiento y los pronósticos de demanda (que deben importarse) para calcular el plan de suministro. La consulta de reabastecimiento en fases de tiempo de Epicor detalla qué está disponible para ordenar y cuándo, mientras que el sistema permite a los usuarios armar órdenes de compra.

La lógica y los pronósticos Mín./Máx./Seguridad de Epicor que se ingresan en la pantalla de "ingreso de pronóstico" impulsan el reabastecimiento. Así es como funciona:

- El punto de pedido es igual a Min + Safety. Esto significa que cada vez que el inventario disponible cae por debajo del punto de pedido, se creará una sugerencia de pedido. Si los pronósticos de demanda se importan a través de la pantalla de "entrada de pronóstico" de Epicor, el punto de pedido tendrá en cuenta la demanda pronosticada durante el tiempo de entrega y es igual a Mín. + Seguridad + Pronóstico de tiempo de entrega.

- Si se selecciona "reordenar al máximo", Epicor generará una cantidad de pedido hasta el máximo. Si no se selecciona, Epicor ordenará la "Cantidad mínima de pedido" si el MOQ es menor que la cantidad pronosticada durante el límite de tiempo. De lo contrario, ordenará la demanda prevista durante el período de tiempo especificado. En el banco de trabajo del comprador, el comprador puede modificar la cantidad real del pedido si lo desea.

Limitaciones

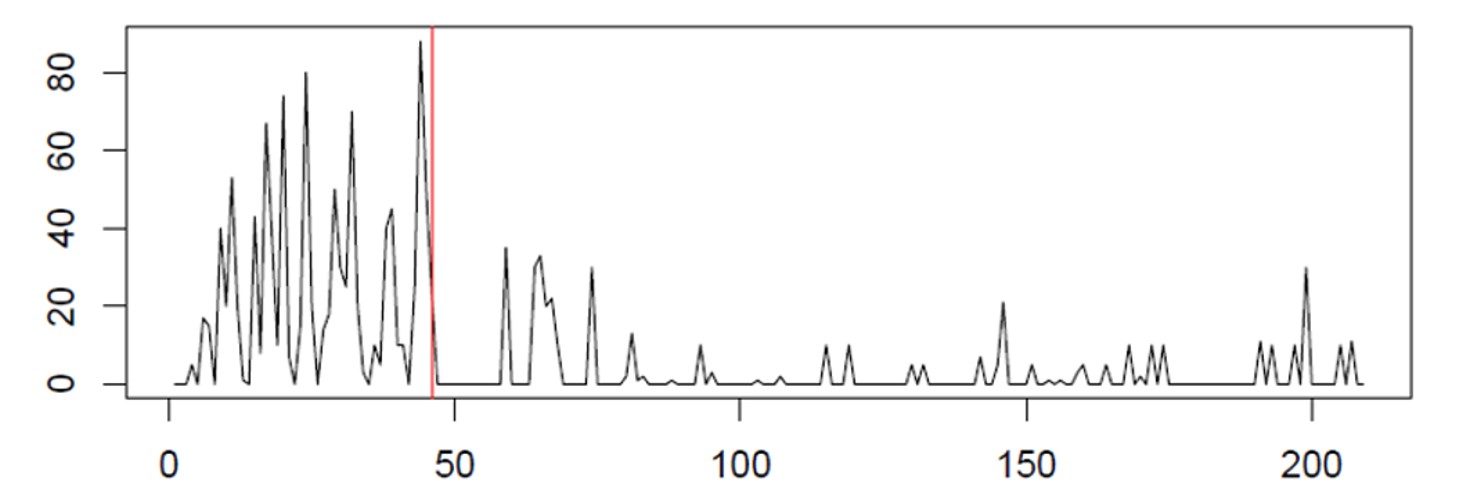

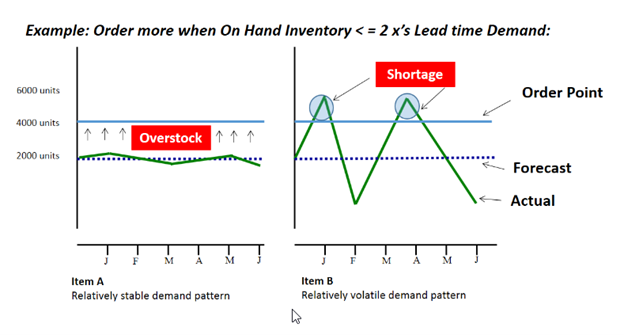

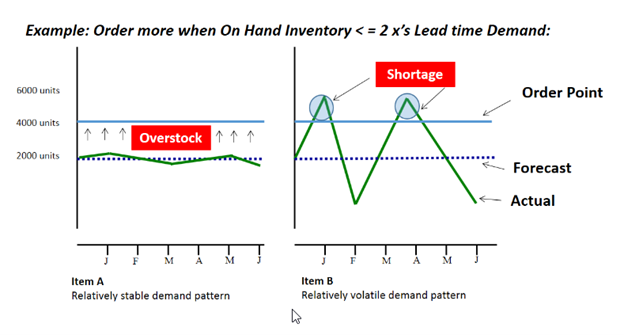

Min/Max/Seguridad de Epicor se basa en un promedio de la demanda diaria. Es fácil de configurar y entender. También puede ser efectivo cuando no tiene mucho historial de demanda. Sin embargo, tendrá que crear pronósticos y ajustar la estacionalidad, la tendencia y otros patrones de forma externa. Finalmente, los múltiplos de promedios también ignoran el importante papel de variabilidad de la oferta o la demanda y esto puede dar lugar a existencias mal asignadas, como se ilustra en el siguiente gráfico:

En este ejemplo, dos artículos igualmente importantes tienen la misma demanda promedio (2000 por mes) y el inventario de seguridad se determina duplicando la demanda del tiempo de entrega, lo que resulta en un punto de pedido de 4000. Debido a que el múltiplo ignora el papel de la variabilidad de la demanda, el artículo A da como resultado un exceso de existencias significativo y el artículo B da como resultado desabastecimientos significativos.

Tal como se diseñó, Min debe mantener la demanda esperada durante el tiempo de entrega y Safety debe mantener una reserva. Sin embargo, estos campos a menudo se usan de manera muy diferente en los elementos sin una política uniforme; a veces, los usuarios incluso ingresan un inventario mínimo y de seguridad a pesar de que el artículo está siendo pronosticado, ¡sobreestimando efectivamente la demanda! Esto generará sugerencias de pedidos antes de que se necesiten, lo que resultará en exceso de existencias.

Planificación de hojas de cálculo

Muchas empresas recurren a las hojas de cálculo cuando enfrentan desafíos al establecer políticas en su sistema ERP. Estas hojas de cálculo a menudo se basan en regla de oro inventadas por el usuario, métodos que a menudo hacen más daño que bien. Una vez calculada, deben ingresar la información nuevamente en Epicor, a través de importaciones de archivos manuales o incluso ingresandolos manualmente. La naturaleza lenta del proceso lleva a las empresas a calcular sus políticas de inventario con poca frecuencia. Pasan muchos meses o incluso años entre actualizaciones masivas que conducen a un enfoque reactivo de "configúrelo y olvídese", en el que el único momento en que un comprador/planificador revisa la política de inventario es en el momento del pedido. Cuando las políticas se revisan después de que ya se ha incumplido el punto de pedido, es demasiado tarde. Cuando el punto de pedido se considera demasiado alto, se requiere una interrogación manual para revisar el historial, calcular pronósticos, evaluar las posiciones del búfer y recalibrar. El gran volumen de pedidos significa que los compradores simplemente liberarán los pedidos en lugar de tomarse la ardua tarea de revisar todo lo que conduce a un exceso significativo de existencias. Si el punto de pedido es demasiado bajo, ya es demasiado tarde. Ahora se requiere una aceleración que aumente los costos e incluso entonces perderá ventas si el cliente se va a otro lado.

Epicor es más inteligente

Epicor se asoció con Smart Software y ofrece Smart IP&O como un complemento multiplataforma para Epicor Kinetic y Prophet 21 con integraciones basadas en API. Esto permite que los clientes de Epicor aprovechen las mejores aplicaciones de pronóstico y optimización de inventario creadas para el propósito. Con Smart IP&O de Epicor, puede recalibrar automáticamente las políticas en cada ciclo de planificación utilizando modelos estadísticos y probabilísticos de vanguardia probados en el campo. Puede calcular pronósticos de demanda que tengan en cuenta la estacionalidad, la tendencia y los patrones cíclicos. Las existencias de seguridad tendrán en cuenta la variabilidad de la oferta y la demanda, las condiciones comerciales y las prioridades. Puedes aprovechar la planificación impulsada por el nivel de servicio para que tenga suficiente stock o activar métodos de optimización que prescriben las políticas de almacenamiento más rentables y los niveles de servicio que consideran el costo real de mantener el inventario. Puede crear pronósticos de demanda consensuados que combinen el conocimiento del negocio con las estadísticas, evaluar mejor los pronósticos de ventas y de clientes, y cargar con confianza pronósticos y políticas de existencias en Epicor con unos pocos clics del mouse.

Los clientes de Smart IP&O generalmente obtienen ganancias anuales de 7 cifras a partir de rápidas reducciones, mayores ventas y menos exceso de existencias, al mismo tiempo que obtienen una ventaja competitiva al diferenciarse en un mejor servicio al cliente. Regístrese aquí para ver un seminario web grabado y organizado por el Grupo de usuarios de Epicor que perfila la plataforma de optimización de inventario y planificación de la demanda de Smart. https://smartcorp.com/epicor-smart-inventory-planning-optimization/