Las organizaciones MRO existen en una amplia gama de industrias, incluido el transporte público, los servicios eléctricos, las aguas residuales, la energía hidroeléctrica, la aviación y la minería. Para realizar su trabajo, los profesionales de MRO utilizan sistemas de gestión de activos empresariales (EAM) y planificación de recursos empresariales (ERP). Estos sistemas están diseñados para realizar muchos trabajos. Dadas sus características, costo y amplios requisitos de implementación, se supone que los sistemas EAM y ERP pueden hacerlo todo.

Por ejemplo, en un evento reciente del Grupo de Trabajo de Maximo Utilities, varios prospectos declararon que "Nuestro EAM hará eso" cuando se les preguntó sobre los requisitos para pronosticar el uso, compensar los planes de suministro y optimizar las políticas de inventario. Se sorprendieron al saber que no era así y quisieron saber más.

En esta publicación, resumimos la necesidad de un software complementario que aborde análisis especializados para la optimización del inventario, la previsión y la planificación de piezas de servicio.

Sistemas EAM

Los sistemas EAM no pueden asimilar pronósticos de uso futuro; estos sistemas simplemente no están diseñados para llevar a cabo la planificación del suministro y muchos ni siquiera tienen un lugar para guardar pronósticos. Entonces, cuando una empresa de MRO necesita compensar los requisitos conocidos para proyectos de capital o producción planificados, una aplicación complementaria como IP&O inteligente es necesario.

El software de optimización de inventario con funciones que respaldan la planificación de la demanda futura conocida tomará datos basados en proyectos que no se mantienen en el sistema EAM (incluidas las fechas de inicio del proyecto, la duración y cuándo se espera que se necesite cada parte) y calculará un pronóstico período por período. en cualquier horizonte de planificación. Ese pronóstico "planificado" se puede proyectar junto con pronósticos estadísticos de la demanda "no planificada" que surge del desgaste normal. En ese punto, el software de planificación de piezas puede determinar la oferta e identificar las brechas entre la oferta y la demanda. Esto garantiza que estas lagunas no pasen desapercibidas y provoquen una escasez que, de otro modo, retrasaría la finalización de los proyectos. También minimiza el exceso de stock que, de otro modo, se pediría demasiado pronto y consume innecesariamente efectivo y espacio de almacén. Una vez más, las empresas de MRO a veces asumen erróneamente que estas capacidades se abordan en su paquete EAM.

Sistemas ERP

Los sistemas ERP, por otro lado, normalmente incluyen un módulo MRP que está diseñado para procesar un pronóstico y calcular los requisitos de materiales. El procesamiento considerará el inventario disponible actual, las órdenes de venta abiertas, los trabajos programados, las órdenes de compra entrantes, cualquier lista de materiales y artículos en tránsito durante la transferencia entre sitios. Comparará esos valores del estado actual con los campos de la política de reabastecimiento más cualquier pronóstico mensual o semanal para determinar cuándo sugerir el reabastecimiento (una fecha) y cuánto reabastecer (una cantidad).

Entonces, ¿por qué no utilizar únicamente el sistema ERP para compensar el plan de suministro y evitar la escasez y el exceso? En primer lugar, si bien los sistemas ERP tienen un espacio reservado para un pronóstico y algunos sistemas pueden calcular el suministro utilizando sus módulos MRP, no facilitan la conciliación de los requisitos de demanda planificados asociados con los proyectos de capital. La mayoría de las veces, los datos sobre cuándo se llevarán a cabo los proyectos planificados se mantienen fuera del ERP, especialmente la lista de materiales del proyecto que detalla qué piezas se necesitarán para respaldar el proyecto. En segundo lugar, muchos sistemas ERP no ofrecen nada efectivo cuando se trata de capacidades predictivas, sino que se basan en matemáticas simples que simplemente no funcionan para piezas de repuesto debido a la alta prevalencia de la demanda intermitente. Finalmente, los sistemas ERP no tienen interfaces flexibles y fáciles de usar que permitan interactuar con las previsiones y el plan de suministro.

Lógica de puntos de reordenamiento

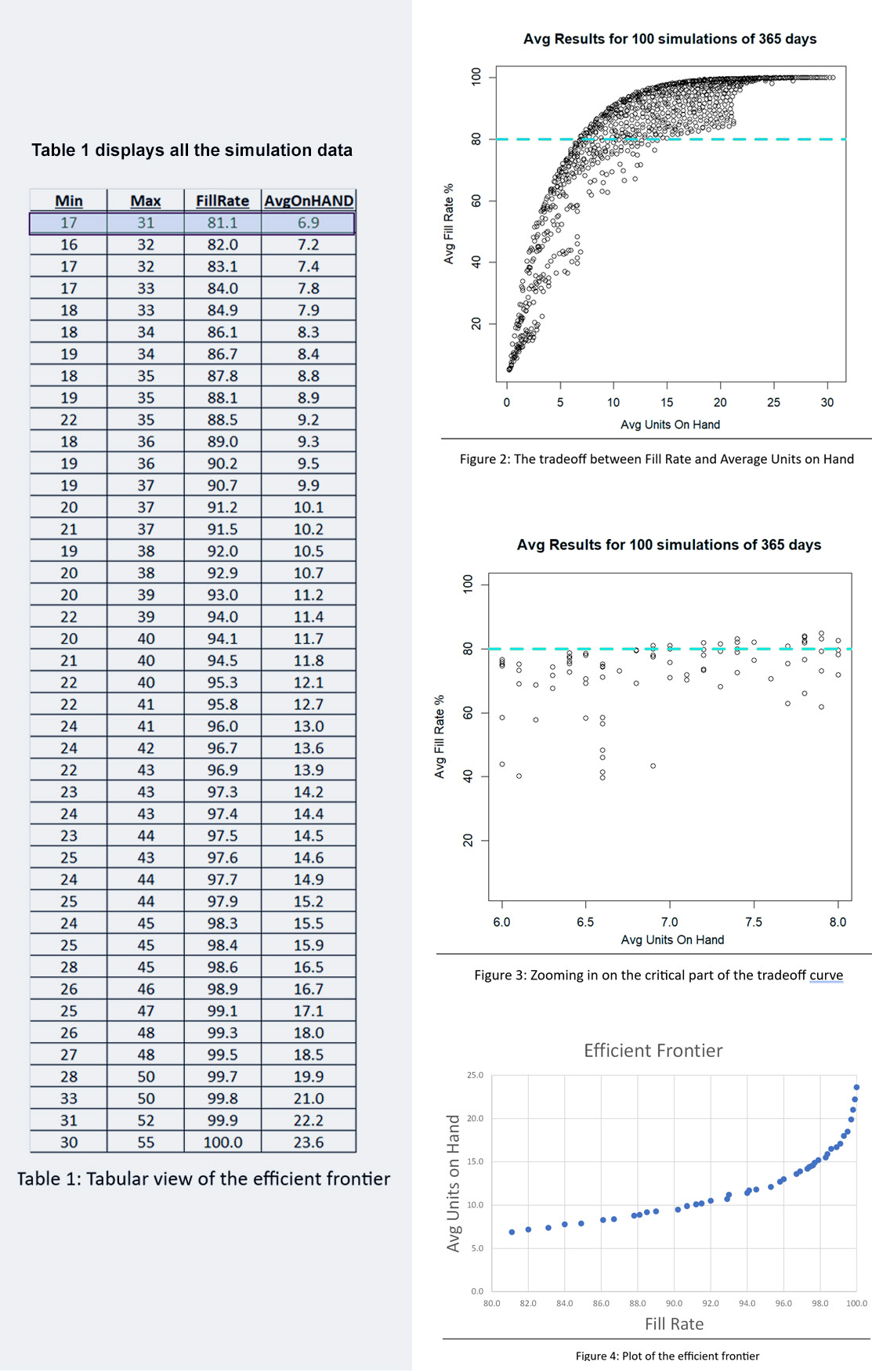

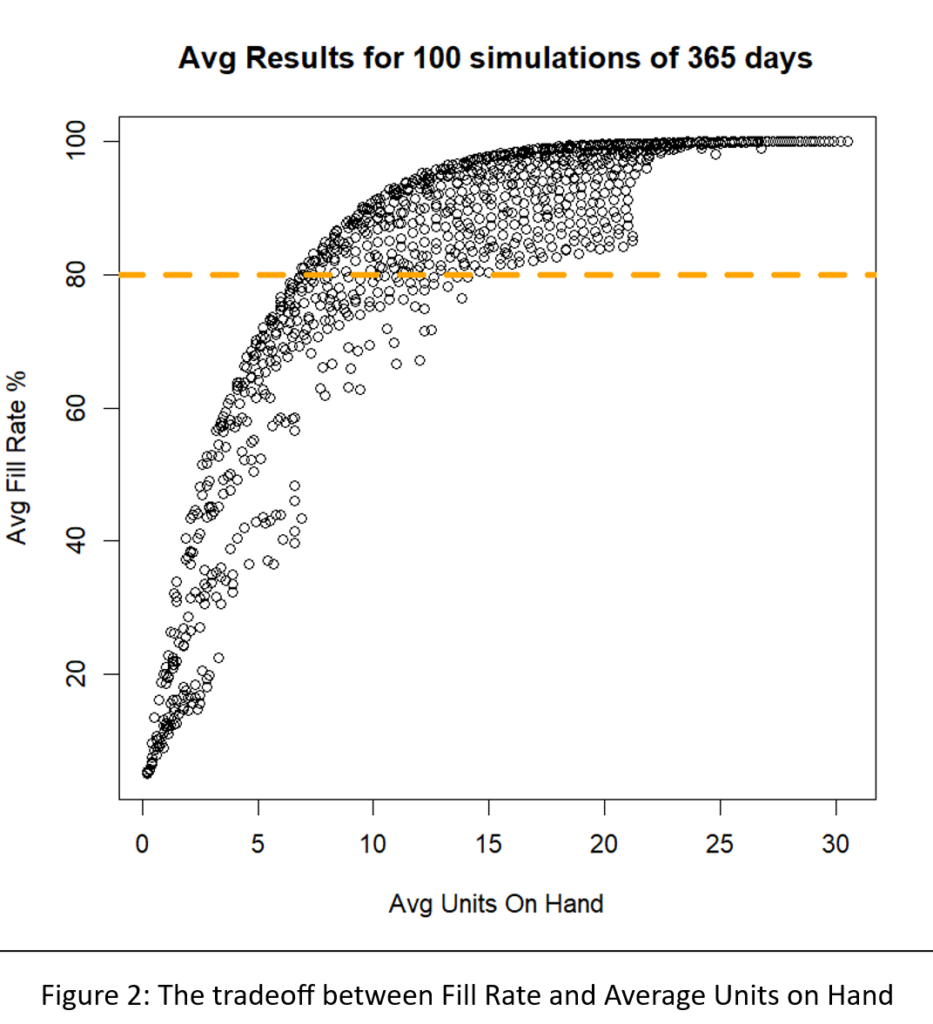

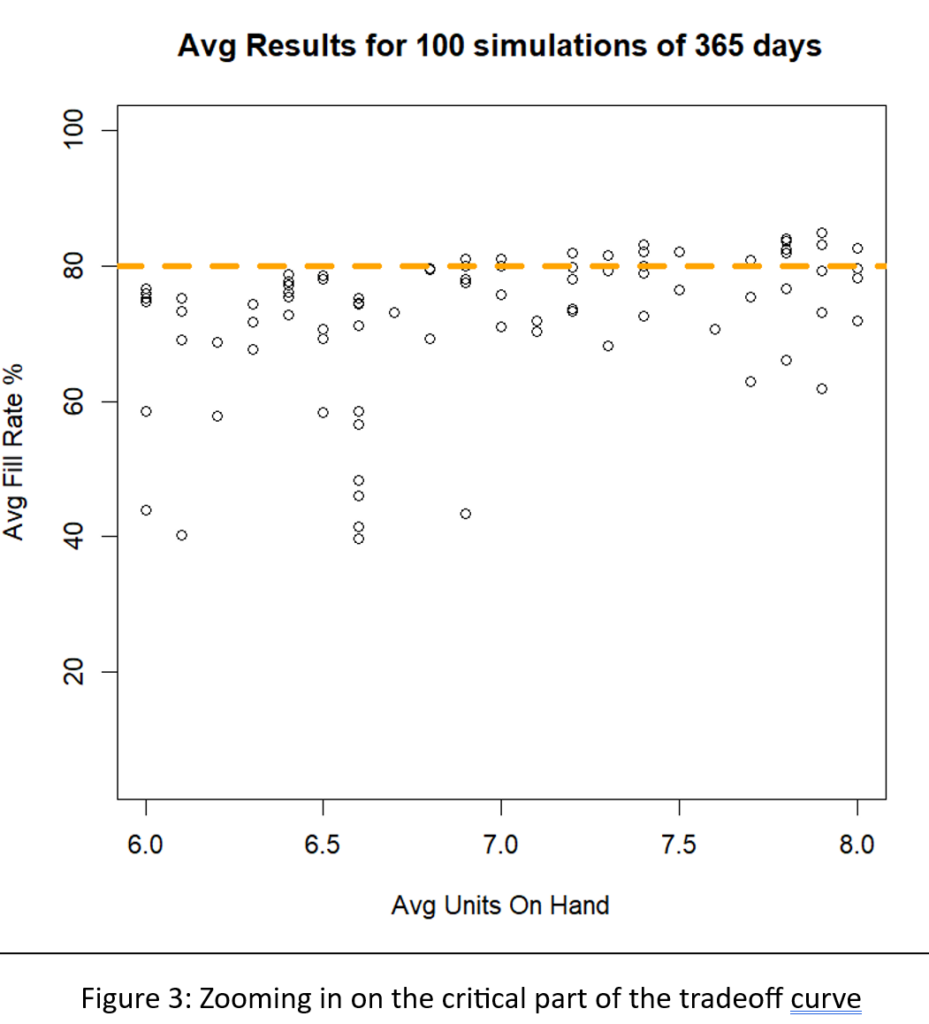

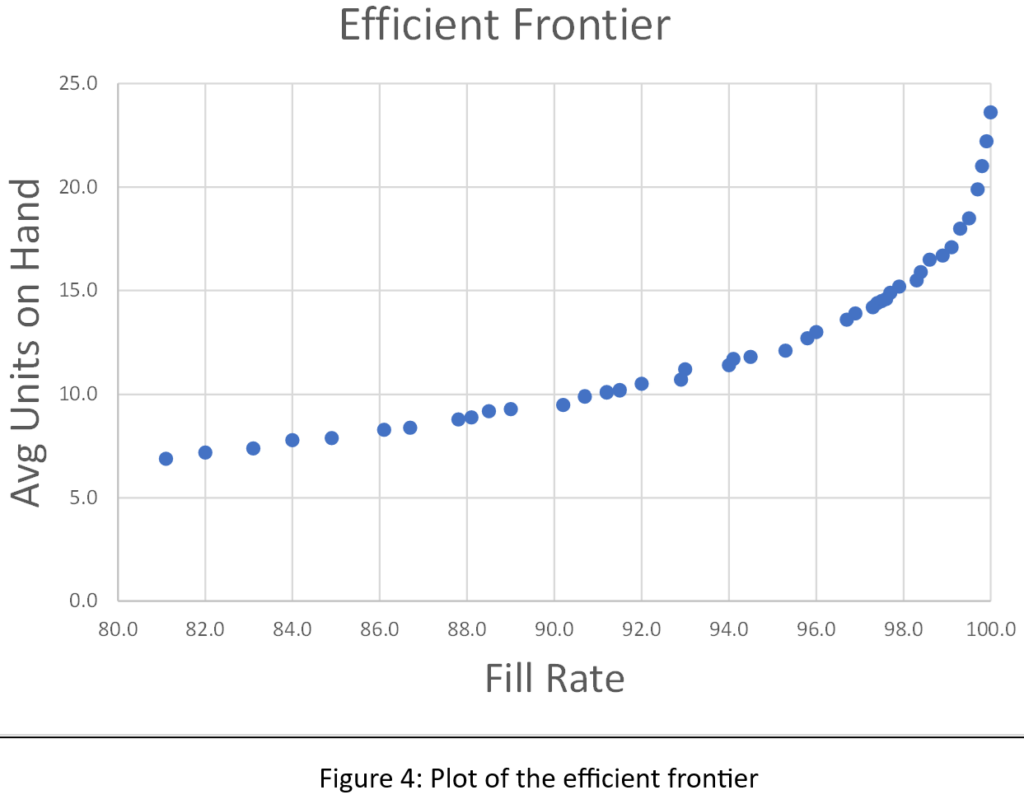

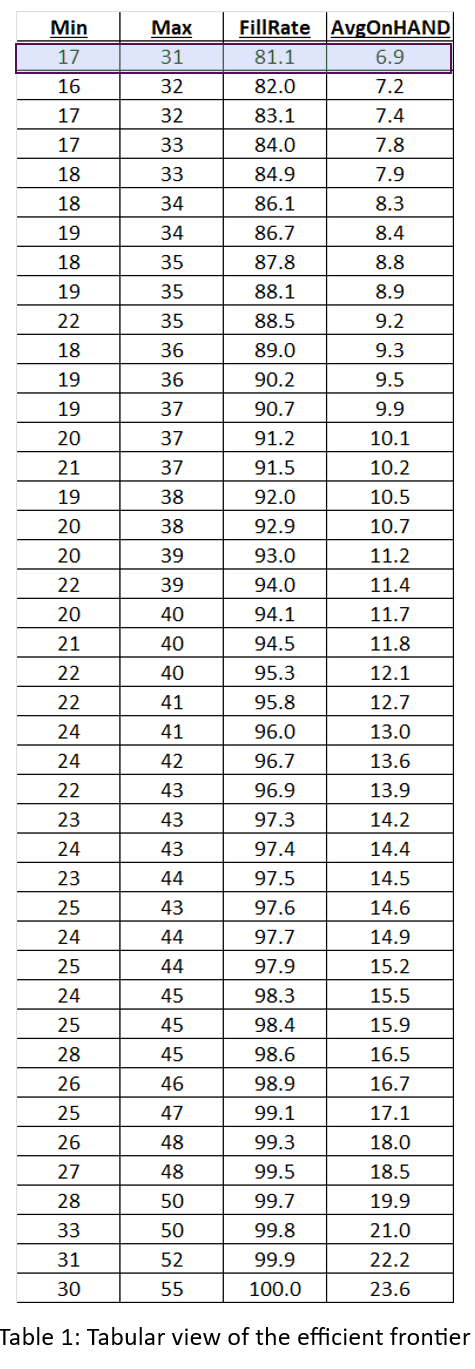

Tanto ERP como EAM tienen marcadores de posición para métodos de reabastecimiento de puntos de reorden, como niveles mínimos y máximos. Puede utilizar software de optimización de inventario para completar estos campos con las políticas de puntos de reorden ajustadas al riesgo. Luego, dentro de los sistemas ERP o EAM, los pedidos se activan cada vez que la demanda real (no prevista) hace que el stock disponible esté por debajo del mínimo. Este tipo de política no utiliza un pronóstico tradicional que proyecta la demanda semana tras semana o mes tras mes y a menudo se lo conoce como “reabastecimiento impulsado por la demanda” (ya que los pedidos solo ocurren cuando la demanda real hace que el stock esté por debajo de un nivel definido por el usuario). límite).

Pero el hecho de que no utilice un pronóstico período tras período no significa que no sea predictivo. Las políticas de puntos de reorden deben basarse en una predicción de la demanda durante un tiempo de reabastecimiento más un margen para proteger contra la variabilidad de la demanda y la oferta. Las empresas de MRO necesitan conocer el riesgo de desabastecimiento en el que incurren con cualquier política de abastecimiento determinada. Después de todo, la gestión de inventario es gestión de riesgos, especialmente en las empresas de MRO, cuando el costo del desabastecimiento es tan alto. Sin embargo, ERP y EAM no ofrecen ninguna capacidad para ajustar las políticas de almacenamiento en función del riesgo. Obligan a los usuarios a generar manualmente estas políticas de forma externa o a utilizar reglas básicas que no detallan los riesgos asociados con la elección de la política.

Resumen

La funcionalidad de planificación de la cadena de suministro, como la optimización del inventario, no es el objetivo principal de EAM y ERP. Debería aprovechar las plataformas de planificación complementarias, como Smart IP&O, que admiten pronósticos estadísticos, gestión de proyectos planificados y optimización de inventario. Smart IP&O desarrollará pronósticos y políticas de almacenamiento que pueden ingresarse en un sistema EAM o ERP para impulsar los pedidos diarios.

Soluciones de software para la planificación de repuestos

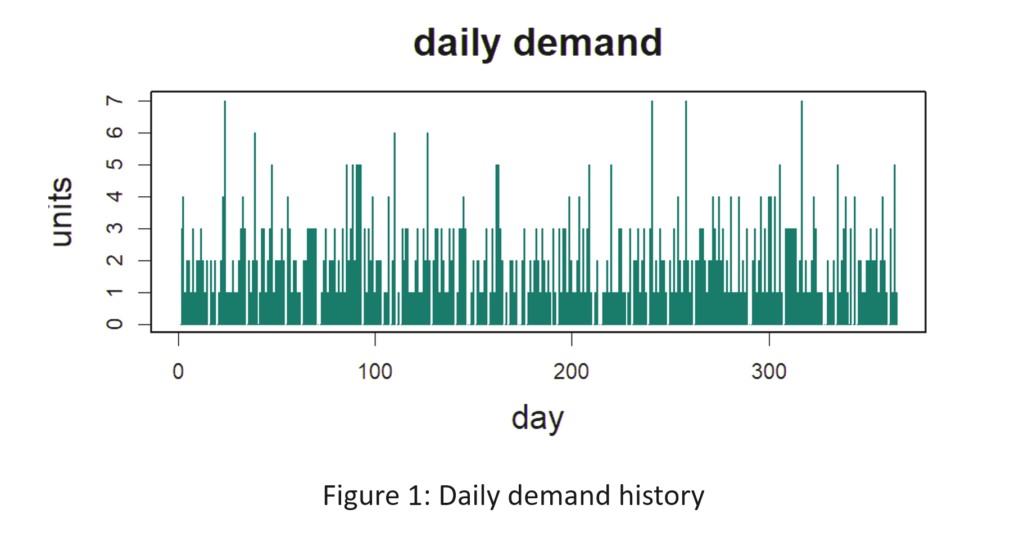

El software de previsión de piezas de servicio de Smart IP&O utiliza un método empírico único de pronóstico probabilístico , que está diseñado para la demanda intermitente. Para piezas de repuesto consumibles, nuestro método patentado y ganador del premio APICS genera rápidamente decenas de miles de escenarios de demanda sin depender de las suposiciones sobre la naturaleza de las distribuciones de demanda implícitas en los métodos de pronóstico tradicionales. El resultado son estimaciones muy precisas del stock de seguridad, los puntos de pedido y los niveles de servicio, lo que conduce a niveles de servicio más altos y costos de inventario más bajos. Para repuestos reparables el Módulo de Reparación y Devolución de Smart simula con precisión los procesos de avería y reparación de piezas. Predice el tiempo de inactividad, los niveles de servicio y los costos de inventario asociados con el grupo de repuestos rotativo actual. Los planificadores sabrán cuántos repuestos almacenar para lograr los requisitos de nivel de servicio a corto y largo plazo y, en entornos operativos, si deben esperar a que se completen las reparaciones y se vuelvan a poner en servicio o comprar repuestos de servicio adicionales de los proveedores, evitando compras innecesarias y tiempo de inactividad del equipo.

Comuníquese con nosotros para obtener más información sobre cómo esta funcionalidad ha ayudado a nuestros clientes en los sectores de MRO, eléctricas, servicios públicos, minería y transporte público a optimizar su inventario. También puede descargar el documento informativo aquí.

Lo que necesita saber sobre la previsión y la planificación de piezas de servicio

Este documento describe la metodología patentada de Smart Software para pronosticar la demanda, las existencias de seguridad y los puntos de pedido de artículos tales como repuestos y componentes con demanda intermitente, y brinda varios ejemplos de clientes de éxito.